Tausta

Hartsitäytteistä via-prosessia käytetään yhä enemmän piirilevyjen valmistuksessa. Se on yleistä monikerroksisissa levyissä ja korkean tarkkuuden piirilevyissä. Hartsitäytöllä voidaan ratkaista monia ongelmia, joita juotosnaamion tulppaaminen tai laminointitäyteainehartsit eivät pysty ratkaisemaan. Samalla tässä prosessissa käytettävillä hartseilla on erityisominaisuuksia. Nämä ominaisuudet tuovat mukanaan monia vaikeita kohtia piirilevyjen valmistusvaiheissa.

Määritelmä

Hartsitulppauksella tarkoitetaan hartsin käyttämistä sisempien kerrosten läpivientien täyttämiseen ja sen jälkeen laminointiin. Tätä menetelmää käytetään laajalti suurtaajuuslevyissä ja HDI-levyissä. Niitä on kahta päätyyppiä: perinteinen silkkipainettu hartsitulppaus ja tyhjiöhartsitulppaus. Useimmissa tuotteissa käytetään perinteistä silkkipainohartsimenetelmää. Tämä on myös alan yleisin menetelmä.

Mikä on “kytketty via” piirilevyssä?

Toiminnan ja toimialan tarpeen kautta

Läpivienti (plated through hole, PTH) yhdistää levyn eri kerrokset. Elektroniikkateollisuuden kasvu vie piirilevytekniikkaa eteenpäin. Se lisää myös tarvetta parempaan piirilevyjen valmistukseen ja pintaliitostyöhön. Plugged via -prosessi näyttää täyttävän nämä tarpeet. Pistokytkennän on täytettävä nämä säännöt:

Läpiviennin sisällä on oltava kuparia. Läpivienti voidaan täyttää tai olla täyttämättä juotosmaskin alla.

Läpivientien sisällä on oltava tietyn paksuinen juote (tina-lyijy) (esimerkiksi 4 μm). Juotosmaskin muste ei saa päästä reikään ja aiheuttaa loukkuun juuttuneita juotoshelmiä.

Läpivienti on peitettävä juotosmaskilla, jotta valo ei pääse läpi. Reiässä ei saa olla juotosrenkaita tai juotoshelmiä. Täytetyn reiän on oltava tasainen.

Kun elektroniikkatuotteista tulee kevyempiä, ohuempia, lyhyempiä ja pienempiä, myös piirilevyt muuttuvat tiheämmiksi ja vaikeammiksi. Tämä tuo mukanaan monia SMT ja BGA laudat. Kun asiakkaat kokoavat osia, he pyytävät usein, että läpiviennit on suljettu. Liitoksilla on viisi pääasiallista tarkoitusta:

Estää juotteen kulkemisen läpiviennin läpi aaltojuottamisen aikana ja oikosulun osapuolella. Tämä on avainasemassa, kun läpivienti sijoitetaan BGA-alustalle. Silloin tehdään ensin tulppaus ja sitten kultaus, jotta BGA-juottaminen olisi helpompaa.

Välttääksesi läpiviennin sisälle jääviä vuotojäämiä.

Mahdollistaa tyhjiö pick-and-place- tai tyhjiötestausvaiheet pinta-asennuksen ja kokoonpanon jälkeen. Tyhjiö toimii vain, jos yläosa on suljettu.

Estää tahnaa virtaamasta läpivientiin ja aiheuttamasta heikkoja juotosliitoksia tai huonoa sijoittelua.

Estää juotospalloja putoamasta ulos aaltojuotoksen aikana ja aiheuttamasta oikosulkuja.

Hartsitäytteisten läpivientien edut

Monikerroslevyissä, joissa on BGA-levyjä, hartsitulppauksella voidaan pienentää läpivientien välistä rakoa. Tämä helpottaa reititystä ja jälkien asettelua.

Sisempiin HDI-kerroksiin upotetuissa läpivienneissä hartsitäyttö auttaa tasapainottamaan prepregin paksuuden hallinnan laminoinnin aikana ja upotetun läpiviennin hartsitäytön suunnittelun.

Paksuissa levyissä, joissa on suuria läpireikiä, hartsitäyttö parantaa tuotteen luotettavuutta.

Hartsitäytteisiä läpivientejä käytetään usein BGA-osien vuoksi. Perinteisessä BGA:ssa läpivienti voi kulkea padista takapuolelle. Jos BGA on tiheä eikä läpivienti voi reitittyä ulos, voit porata läpiviennin tyynyyn ja reitittää sen toiseen kerrokseen. Sitten reikä täytetään hartsilla ja kuparilevyllä, jotta siitä tulee pad. Tätä kutsutaan VIP-prosessiksi (via in pad). Jos poraat läpiviennin padiin etkä käytä hartsitäyttöä, juote voi vuotaa ja aiheuttaa takapuolen oikosulun tai huonon liitoksen padiin.

Hartsitäytteisten läpivientien prosessin kulku

Yleinen hartsitäytteinen prosessi:

Poraa reiät.

Levitä reikien läpi kuparilla.

Täytä reiät hartsilla ja paista.

Hiotaan tai jyrsitään tasaiseksi (tasoitetaan).

Hionnan jälkeen hartsiosassa ei ole kuparia. Sitten tarvitaan uusi kuparointivaihe, jotta täytetty alue muuttuu tyynyksi. Tämä pinnoitusvaihe tehdään ennen muiden reikien normaalia porausta. Lyhyesti sanottuna, käsittele ensin täytettävät läpiviennit, poraa sitten muut reiät ja noudata normaalia virtausta.

Alla on lueteltu joitakin keskeisiä vaiheita ja asemia, joita saatat nähdä tehtaalla:

VIP-pinnoitus ja paneelien hionta

Alumiinilevy näyttö / tyynyt

Asenna alumiinilevy ja tyynylevy levyn valmistukseen

Testaa tulostuskalvon kohdistus ja sekoita muste

Koepainatus

NG-linjan itsetarkastus, OK erätuotantoa varten, jakson kovettuminen

IPQC-näytteenotto

Keraamisten paneelien hionta

Päällyskerros ja valokuvauskalvon olosuhteet

Jos ulkokerroksen työ täyttää negatiivisen kalvon raja-arvot ja PTH-kuvasuhde ≤ 6:1:

Täytettävät ehdot: rivin leveys ja rako ovat riittävän suuria, suurin PTH-reikä on pienempi kuin kuivakalvon tiivistysraja, levyn paksuus on pienempi kuin kuivakalvon enimmäispaksuus, eikä erityisvaatimuksia ole, kuten paikallinen steitsytkullattu kulta, nikkeli-kulta-levyt, puolireikäiset levyt, pistokepaikkaiset levyt, ei rengasmaista PTH: tä tai PTH-aukkoja.

Normaali sisäkerroksen valmistus → laminointi → ruskea oksidi → laserporaus → ruskean poisto → ulompi poraus → upotuskupari → paneelin täyte galvanointi → poikkileikkausanalyysi → ulompi kuvio → ulompi happosyövytys → ulompi AOI → seuraa normaalia virtausta.

Jos ulkokerros vastaa negatiivikalvoa, mutta PTH-kuvasuhde > 6:1:

Kun kuvasuhde on > 6:1, koko paneelin läpiviennin täyttöpinnoituksella ei saavuteta vaadittua kuparin paksuutta läpiviennissä. Paneelin täyttöpinnoituksen jälkeen tarvitaan toinen koko levyn kattava galvanointi läpivientien kuparin paksuuden lisäämiseksi. Virtaus:

sisäkerroksen valmistus → laminointi → ruskea oksidi → laserporaus → ruskean poisto → ulompi poraus → upotuskupari → paneelin täytepinnoitus → koko paneelin galvanointi → poikkileikkausanalyysi → ulompi kuvio → ulompi happosyövytys → seuraa normaalia virtausta.

Jos ulompi kerros EI kohtaa negatiivikalvoa, mutta viivan leveys/rako ≥ a ja ulomman PTH:n kuvasuhde ≤ 6:1:

sisäkerroksen tekeminen → laminointi → ruskea oksidi → laserporaus → ruskean poisto → ulompi poraus → upotuskupari → paneelin täytepinnoitus → poikkileikkausanalyysi → ulompi kuvio → ulompi elektropinnoitus → ulompi emäksinen syövytys → ulompi AOI → noudata normaalia virtausta.

Jos uloin kerros EI vastaa negatiivikalvoa tai viivan leveys/rako 6:1:

sisäkerroksen valmistus → laminointi → ruskea oksidi → laserporaus → ruskean poisto → upotuskupari → paneelin täytepinnoitus → poikkileikkausanalyysi → kuparin pelkistys → ulompi poraus → upotuskupari → koko paneelin pinnoitus → ulompi kuvio → kuvioelektropinnoitus → ulompi alkalisyöppö → ulompi AOI → seuraa normaalia virtausta.

Poikkileikkaus ja laatuhuomautukset

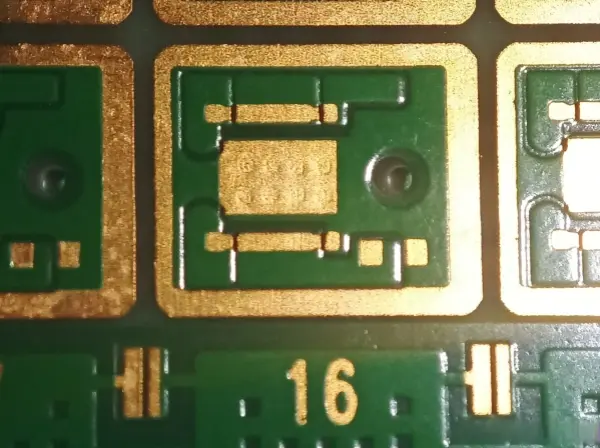

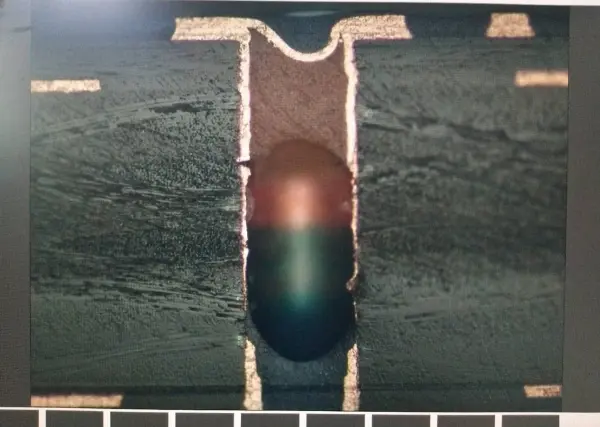

Hartsitulpan poikkileikkaus

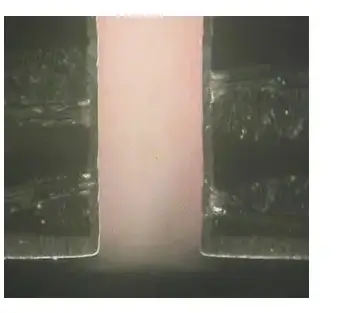

Poikkileikkausanalyysin perusteella hyvässä hartsimusteessa on täysi hartsitäyttö. Hartsi täyttää reiän tasolle 100%. Hartsipinta on ylä- ja alapuolella tasaisesti hieman kupera. Tämän jälkeen pinta tasoitetaan keraamisella paneelihionnalla.

Täytön laatu ja tarkastukset

Hartsitäytteen on oltava täysi, eikä siinä saa olla tyhjiöitä.

Tulpan pinnan on oltava tasainen hionnan jälkeen.

Via-kuparin on täytettävä paksuutta koskevat säännöt lopullisen galvanoinnin jälkeen.

Tarkista, onko juotospalloja tai juotosrenkaita jäänyt jumiin. Näitä ei saa olla.

Tarkista, että pistoke ei ole valoa läpäisevä maskin tai suojuksen jälkeen.

Käytännön huomioita ja parhaita käytäntöjä

VIP-työtä (via in pad) varten tee via-täyttö ja tee pad kyseisiin kohtiin ennen normaalia porausta ja muita vaiheita. Näin estetään virhekäsittelyt ja parannetaan lopullisen pinnoituksen laatua.

Kun levyssä on paljon upotettuja tai sokeita läpivientejä, suunnittele pehmuste- ja täyttövaiheet, jotta laminoinnin paksuus pysyy vakaana.

Käytä oikeaa hartsityyppiä ja kovettumisprofiilia. Hartsin valinta vaikuttaa virtaukseen, kovettumiseen ja hiomiskäyttäytymiseen.

Käytä IPQC-näytteenottoa ja poikkileikkaustarkastuksia paneelin täyttövaiheen jälkeen kuparin varmistamiseen läpiviennin sisällä ja hartsitäytön laadun varmistamiseen.

Käytä AOI:tä ja muita lopputestejä varmistaaksesi, ettei juotosmaski- tai tahnaongelmia ole jäljellä.

Yhteenveto

Hartsitäytteinen läpivienti on keskeinen prosessi nykyaikaisissa HDI- ja BGA-levyissä. Se helpottaa reititystä, parantaa luotettavuutta ja suojaa juotosvirheiltä. Se edellyttää poraus-, pinnoitus-, hartsitäyttö-, paisto- ja hiontatoimenpiteiden huolellista hallintaa. Hyvin suunniteltuna hartsitulppauksen avulla voit käyttää VIP-malleja ja täyttää tiukat BGA-levypaikkatarpeet.