Johdanto

Kun painettu piirilevy (PCB) menee uudelleenjuottamisen läpi, se usein taipuu tai vääntyy. Jos ongelma on vakava, osat voivat kohota, juotosliitokset voivat pettää tai komponentit voivat nousta pystyyn. Tässä artikkelissa selitetään ensin piirilevyn vääntymisen riskit. Seuraavaksi tarkastellaan vääntymisen tärkeimpiä syitä. Lopuksi luetellaan käytännön keinoja, joilla vääntymistä voidaan vähentää tai ehkäistä. Lue selkeät, yksinkertaiset vaiheet ja syyt.

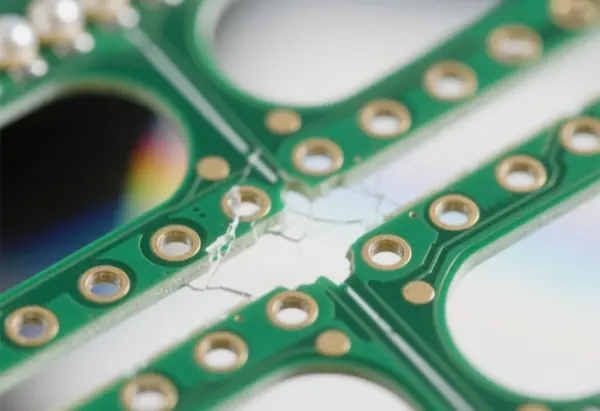

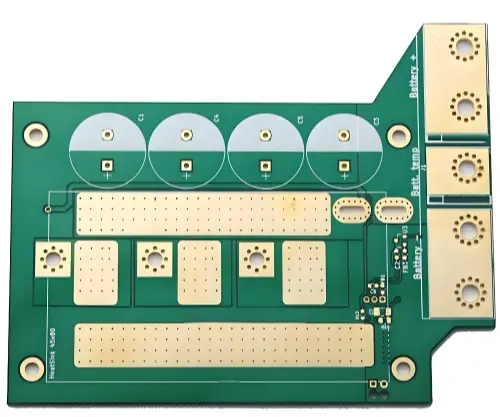

PCB Warpage -riskit

Jos piirilevy ei ole tasainen automaattisella pinta-asennuslinjalla, kone ei välttämättä aseta osia oikeaan kohtaan. Osat eivät välttämättä mene reikiin tai laskeudu SMD-tyynyille. Joissain tapauksissa automaattinen asennuslaite voi vaurioitua. Kun osat on asennettu ja juotettu, vääntynyt levy vaikeuttaa johtojen siistiä leikkaamista. Levy ei välttämättä sovi koteloon tai pistorasioihin. Kokoonpanoliikkeissä vääntyminen on siis suuri ongelma.

Pinta-asennustekniikka (SMT) on siirtymässä kohti suurempaa tarkkuutta, suurempaa nopeutta ja enemmän automaatiota. Tämä lisää piirilevyjen tasaisuusvaatimuksia. Tasaisuus on tärkeää, koska nykyaikaiset koneet odottavat levyn olevan vakaa ja tarkka sijoituksen ja juottamisen aikana.

Käytännössä IPC:n standardien mukaan suurin sallittu vääntymä pinta-asennetuilla laitteilla varustetuilla levyillä on 0,75%. Levyjen, joissa ei ole pinta-asennettavia laitteita, raja on 1,5%. Jotkin yritykset asettavat tiukempia rajoja nopean ja tarkan kokoonpanon vaatimusten täyttämiseksi. Esimerkiksi jotkut asiakkaat vaativat, että vääntyminen saa olla enintään 0,5% tai jopa 0,3%.

Mikä aiheuttaa PCB Warpage

Piirilevy valmistetaan eri materiaaleista, kuten kuparifoliosta, hartsista ja lasikuidusta. Nämä materiaalit käyttäytyvät eri tavoin lämmön ja rasituksen vaikutuksesta. Kun niitä puristetaan ja kovetetaan yhteen, jäljelle jäänyt lämpöjännitys voi aiheuttaa vääntymiä. Lisäksi piirilevyjen valmistuksessa on monia vaiheita, jotka lisäävät lämpöä ja mekaanista kuormitusta. Näihin vaiheisiin kuuluvat laminointi, poraus, leikkaus, paistaminen ja juottaminen. Kaikki nämä voivat muuttaa levyn muotoa. Koska monet tekijät voivat aiheuttaa vääntymistä, pääsyy on usein vaikea löytää.

Epätasainen kuparialue

Suuria kuparialueita käytetään usein maadoitus- tai tehotasoina. Jos näitä suuria kuparialueita ei ole levitetty tasaisesti levylle, lämmön imeytyminen ja lämmön vapautuminen on epätasaista. Kun levy kuumenee ja jäähtyy, levyn osat laajenevat ja kutistuvat eri nopeudella. Tämä epätasainen laajeneminen aiheuttaa jännitystä ja voi aiheuttaa levyn vääntymistä. Jos levy saavuttaa lasisiirtymälämpötilansa (Tg), materiaali pehmenee ja voi muuttaa pysyvästi muotoaan.

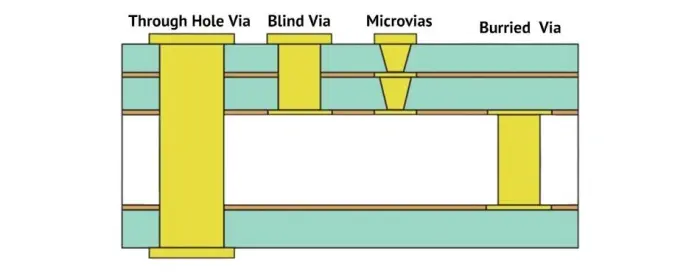

Viat ja kerrosliittimet

Useimmat nykyaikaiset piirilevyt ovat monikerroksisia. Kerrokset on yhdistetty läpiviennit. Läpivientejä on kolmea tyyppiä: läpivientejä, sokeita läpivientejä ja upotettuja läpivientejä. Kun läpiviennit yhdistävät kerrokset toisiinsa, ne rajoittavat levyn laajenemista ja supistumista. Tämä rajoitus voi aiheuttaa paikallisia jännityksiä ja saada koko levyn taipumaan tai vääntymään.

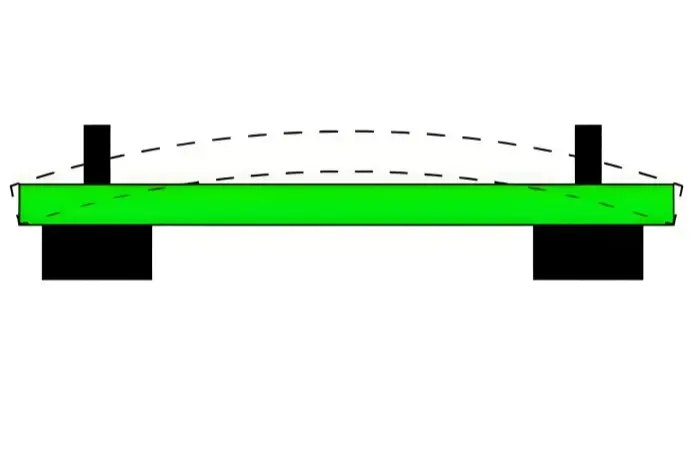

Levyn paino ja komponenttien paino

Reflow-uuneissa piirilevyjä siirretään usein ketjuilla, jotka tukevat levyä reunoilta. Jos levyssä on erittäin painavia osia tai se on hyvin suuri, sen oma paino voi saada keskikohdan notkistumaan. Tämä notkahdus johtaa keulaan tai taipumaan lämmityksen aikana ja voi jäädä jäljelle jäähdytyksen jälkeen.

V-leikkauksen syvyys ja välilehtien muotoilu paneeleissa

V-leikkaus on menetelmä, jolla levyt erotetaan toisistaan paneelissa. V-Cut vähentää paneelin rakenteellista lujuutta. Leikatut alueet ovat heikkoja ja vääntyvät helpommin. Syvät V-leikkaukset tai useat V-leikkaukset yhdessä levyssä lisäävät vääntymisen riskiä käsittelyn aikana.

Materiaali- ja pinoamiserot

Piirilevy valmistetaan ytimistä, prepregeistä ja ulommista kuparifolioista. Laminoinnin aikana ytimet ja kalvot kuumenevat ja saattavat deformoitua. Muutoksen määrä riippuu kunkin materiaalin lämpölaajenemiskertoimesta (CTE).

Kuparifoliolla ja FR-4-perusmateriaalilla on erilaiset CTE-arvot. FR-4:n Z-akselin CTE alle Tg:n on erilainen kuin CTE yli Tg:n. Tg:n yläpuolella hartsi pehmenee ja laajeneminen voi olla paljon suurempaa. Korkean Tg:n materiaalit muuttuvat vähemmän korkeassa lämpötilassa ja pitävät muotonsa paremmin.

Kun eri ytimissä on erilaiset kuparikuviot, paksuudet tai materiaalit, ne laajenevat eri määrän laminoinnin aikana. Jos kaksi ydintä, joilla on hyvin erilaiset CTE:t, liitetään prepregillä ja kovetetaan, levy voi lukkiutua epätasaiseen jännitykseen. Kun levy jäähtyy, nämä erot saavat levyn taipumaan sen puolen suuntaan, joka kutistui vähemmän.

Lämpökierto laminoinnin aikana

Laminoinnin aikana lämpötila nousee ja prepreg virtaa, täyttää kuparikuviot ja kovettuu. Kun prepreg on vielä pehmeää, ytimet voivat laajentua vapaasti. Kovettumisen jälkeen kerrokset ovat kuitenkin kiinni toisissaan. Jos ytimet olisivat laajentuneet eri määrän, kovettunut kokoonpano säilyttää tämän epäsuhdan. Kun levy jäähtyy, epäsuhtaiset kutistumisnopeudet säilyvät ja aiheuttavat pysyviä vääntymiä.

Valmistusvaiheet, jotka lisäävät stressiä

PCB-prosessin vaiheet lisäävät sekä lämpö- että mekaanista rasitusta. Lämpöjännitys tulee pääasiassa laminoinnista. Mekaaninen rasitus syntyy pinoamisesta, käsittelystä ja paistamisesta. Tärkeitä prosessikohtia ovat mm:

- Tuleva kuparipäällysteinen laminaatti: Nämä ovat rakenteeltaan symmetrisiä eivätkä yleensä vääntyile laminoinnin aikana, mutta puristimessa on lämpötilaeroja levyn eri puolilla. Nämä paikalliset erot voivat aiheuttaa pieniä paikallisia jännityksiä, jotka näkyvät myöhemmin.

- Laminointi: Laminointi: Tämä on tärkein lämpöjännityksen lähde. Piirilevyn kasauksessa kerroskuviot vaihtelevat ja samoin prepreg-määrät. Nämä erot lisäävät lämpöjännitystä ja vaikeuttavat sen poistamista. Porauksen, reitityksen ja paistamisen aikana varastoitunut jännitys voi vapautua ja aiheuttaa levyn vääntymisen.

- Juotosmaski ja legendan paistaminen: Juotosmaskin musteet kovettuvat noin 150 °C:ssa. Tämä lämpötila voi olla matalan tai keskipitkän Tg:n materiaalien Tg:n yläpuolella ja tehdä levystä joustavamman. Kun levyt ovat uunissa telineillä tai ilmavirran alla, ne voivat taipua oman painonsa tai uunin ilman vaikutuksesta. Tämä lisää vääntymistä.

- Kuumailmajuottamalla tapahtuva tasoitus (HASL): HASL on nopea lämpötapahtuma. Tyypillinen juotosastian lämpötila on korkea, ja levy siirtyy huoneenlämpötilasta korkeaan lämpötilaan, minkä jälkeen se pestään ja jäähdytetään. Nopea kuumennus- ja jäähdytyssykli lisää lämpöjännitystä ja voi aiheuttaa mikrovenymiä ja suurempia vääntymiä.

- Varastointi ja käsittely: Levyt varastoidaan usein pystysuorassa telineissä. Jos telineet ovat liian ahtaat tai levyt pinotaan päällekkäin, ne voivat taipua mekaanisen voiman vaikutuksesta. Ohuet, alle 2,0 mm:n levyt kärsivät enemmän.

Miten vähentää PCB Warpage

Seuraavassa on käytännön menetelmiä, joilla voidaan vähentää vääntymistä piirilevyjen valmistuksen ja kokoonpanon aikana.

1. Vähennä lämpötilaa ja hidasta lämmitystä/jäähdytystä.

Koska lämpötila on pääasiallinen stressin lähde, uunin lämpötilan alentaminen tai lämmitys- ja jäähdytysnopeuden hidastaminen reflow-prosessissa auttaa. Jos levy kuumenee ja jäähtyy hitaammin, lämpölaajenemisesta johtuva rasitus on pienempi ja vääntyminen on epätodennäköisempää. Huomaa, että lämpötilaprofiilin muuttaminen voi vaikuttaa juotoslaatuun tai jaksoaikaan, joten tarkista sivuvaikutukset.

2. Käytä korkean Tg-arvon materiaaleja

Tg on lasittumislämpötila. Tg:n yläpuolella materiaali pehmenee ja muuttuu kumimaiseksi. Materiaalit, joiden Tg on alhainen, pehmenevät nopeammin ja pidempään uudelleenjuoksutuksessa. Korkeamman Tg-arvon omaavan pohjamateriaalin käyttö lisää levyn kestävyyttä muodonmuutoksia vastaan kuumuudessa. Korkean Tg:n materiaalit maksavat enemmän, mutta niiden avulla voidaan välttää vääntyminen ja muut lämpöön liittyvät ongelmat. Korkean Tg:n materiaalia käytetään yleisesti lyijyttömissä prosesseissa.

3. Lisää hallituksen paksuutta

Monissa kuluttajatuotteissa pyritään ohuisiin ja kevyisiin piirilevyihin. Niinkin ohuet levyt kuin 1,0 mm, 0,8 mm tai 0,6 mm ovat nykyään yleisiä. Ohuita levyjä on vaikeampi pitää litteinä reflow-menetelmällä. Jos tuote sallii, käytä 1,6 mm:n levyjen paksuutta. Paksummat levyt kestävät taipumista ja notkistumista ja pienentävät vääntymisriskiä.

4. Pienennä levyn kokoa ja paneelien määrää

Koska reflow-uunit tukevat usein levyä reunoilta, suuremmat levyt voivat notkahtaa oman painonsa alla. Suurten levyjen pitkät reunat on pyrittävä suuntaamaan tukiketjua pitkin, jotta notkuminen vähenee. Käytä myös vähemmän levyjä paneelia kohti, jos mahdollista. Levyn on kuljettava uunin läpi kapea reuna eteenpäin, jotta notkuminen vähenee.

5. Käytä Reflow-kuljettimia tai -alustoja

Jos muut menetelmät eivät riitä, käytä reflow-kantoja tai malleja. Kannatin pitää piirilevyn tasaisena lämmityksen ja jäähdytyksen aikana. Kannatin estää levyä liikkumasta, kunnes levy jäähtyy alle Tg:n ja saavuttaa jälleen jäykkyyden. Jos yksipuolinen kantolaite ei riitä, käytä kaksiosaista kantolaitetta, joka kiinnittää levyn ylä- ja alalevyn väliin. Kannattimet maksavat rahaa ja vaativat ylimääräistä käsittelyaikaa, mutta ne vähentävät vääntymistä hyvin.

6. Korvaa V-leikkaus reititetyillä välilehdillä tai “hiirenpuremilla”.”

Koska V-leikkaus voi heikentää paneelia, vähennä V-leikkausten syvyyttä tai käytä kiinteitä kielekkeitä tai jyrsittyjä kiskoja. Kiinteät kielekkeet tai leikatut reiät pitävät paneelin lujuuden korkeana ja pienentävät vääntymisriskiä. Jos V-leikkausta on käytettävä, pidä leikkaukset matalina ja jätä riittävästi paneelin runkoa tukemaan levyä.

7. Valitse materiaalit huolellisesti ja suunnittele symmetrisesti

Valitse perusmateriaalit, joilla on samanlainen CTE ja jotka vastaavat prosessin tarpeita. Suunnittele kuparikuviot niin, että ne ovat mahdollisimman symmetrisiä ylä- ja alapuolelta ja kerrosten välillä. Vältä suuria epätasapainoisia kuparikaavoja toisella puolella, kun taas toinen puoli on harva. Käytä mahdollisuuksien mukaan sisäisiä tasohalkaisuja tai lämpöreliefejä kuparijakauman tasapainottamiseksi.

8. Käytä symmetristä tai harkittua pinoamista.

Symmetrinen pinoaminen (peilikuvamainen kerrostus) vähentää epätasapainoa ja pienentää vääntymistä. Jos epäsymmetrinen pinoaminen on tarpeen sähköisistä syistä, kerrosten järjestys on suunniteltava siten, että kokonaisrakenne pysyy tasapainossa. Kun ydinmateriaalit eroavat toisistaan, kerrostusta ja työkalulevyjen sijoittelua laminointipinossa voidaan mukauttaa jännityksen vähentämiseksi.

9. Laminointiparametrien optimointi

Laminointiasetuksilla on merkitystä: puristimen lämpötilaprofiili, pitoaika ja jäähdytyksen säätö vaikuttavat kaikki rasitukseen. Käytä puristimia, jotka voivat ohjata jäähdytystä kuumasyklin lopussa. Kuumapuristin, jossa on integroitu jäähdytys, on parempi kuin kuumapuristin, joka siirtää pinon nopeasti kylmäpuristimeen. Käytä myös symmetristä työkalulevyjen ja puskurimateriaalien pinoamista piirilevypinon ympärille laminoinnin aikana.

Jos levyissä on käytettävä epätyypillisiä materiaaleja tai epäsymmetrisiä rakenteita, kokeile epäsymmetristä pinoamista puristimessa. Ajatuksena on sijoittaa puskurimateriaalit tai työkalulevyt siten, että lämpövirta tasapainottuu niin, että molemmat puolet lämpenevät ja jäähtyvät samoilla nopeuksilla. Tämä saattaa vähentää CTE-epätasapainon vaikutusta. Myös laminoinnin jälkeinen kovettaminen tai paistamisen jälkeiset vaiheet auttavat vakauttamaan levyä.

10. Vältä virheitä uunin telineessä ja hallitse paistovirtaa

Kun paistat juotosmaskia tai legendamustetta, älä pinoa levyjä siten, että alemmat levyt taipuvat painon alla. Varmista, että levyjen suunta uunissa vastaa ilmavirtaa, jotta tuuli ei taivuta levyjä. Varmista kuumailmapohjustuksessa, että levy asetetaan tasaiseksi ja sen annetaan jäähtyä vähintään 30 sekuntia ennen vesipesua, jotta vältetään äkillinen jäähtyminen, joka aiheuttaa lämpöshokin.

11. Varastoinnin ja käsittelyn hallinta

Säilytä levyt telineissä, jotka eivät taivuta niitä. Vältä monien telineiden pinoamista pieniin tiloihin, joissa levyt painuvat toisiinsa. Käytä asianmukaisia kuormalavoja ja hyllyvälejä, jotta levyt eivät puristu ja epämuodostu plastisuuden vuoksi. Varastoinnin aiheuttama muodonmuutos ei välttämättä poistu kokonaan myöhemmissä tasoitusvaiheissa.

12. Kuljetusta edeltävä tasoitus (lopullinen tasoitus)

Useimmat PCB-valmistajat suorittavat viimeisen litistämisvaiheen ennen toimitusta. Tämä vaihe voi olla mekaaninen litistäminen tai lämpölitistäminen painon alla. Koska juotosmaski ja pintapinnoitteet vaikuttavat siihen, miten lämpölaihdutus toimii, paistolämpötilaa ja -aikaa on säädettävä huolellisesti. Useimmissa levyissä levyjen litistäminen onnistuu, kun levyjä kuumennetaan hieman alle tai lähelle Tg:tä ja jäähdytyksen aikana käytetään painoa. Korkean Tg:n omaavissa materiaaleissa saatetaan tarvita korkeampia lämpötiloja, mutta tussin ja pinnoitteen rajoja on noudatettava.

Paineen lisääminen paiston aikana ja paiston jälkeisen jäähdytysajan hidastaminen edistävät molemmat litteyttä. Näiden asetusten on vastattava levyn materiaalia ja pinnoitetta. Lopullinen litistäminen voi vähentää vääntymistä merkittävästi, mutta se ei ole täydellinen korjaus, jos aiemmat prosessivaiheet ovat aiheuttaneet suuria sisäänrakennettuja jännityksiä.

Tuotantoa ja suunnittelua koskevat huomautukset

Kun levyssä käytetään matalan Tg:n materiaalia, vääntymisen vikaprosentti on yleensä korkeampi kuin korkean Tg:n materiaalilla. Korkean Tg:n materiaalit sisältävät yleensä täyteaineita, ja niiden CTE on alhaisempi kuin matalan Tg:n materiaalien. Jatkokäsittelyn aikana tavanomainen paistolämpötila, joka on lähellä 150 °C, vaikuttaa enemmän matalan Tg:n levyihin.

Suunnittelussa on vältettävä rakenteellista epäsymmetriaa, materiaalien epäsymmetriaa ja epätasaista kuparikuviointia. Nämä suunnitteluun liittyvät ongelmat lisäävät vääntymisriskiä. Myös ytimestä ytimeen -laminointi (usean ytimen liimaaminen suoraan) johtaa usein monimutkaisempaan jännitykseen kuin yhden ytimen ja kuparifolion laminointi. Kolme tai useampia ytimiä sisältävissä ytimipinoissa vikaantumisprosentti on vääntymistesteissä suurempi kuin yksinkertaisemmissa rakenteissa.

Myös paneelin kehyksen rakenne vaikuttaa vääntymiseen. Jatkuva suuri kuparikehys paneelin reunassa voi tehdä koko paneelista jäykän laminoinnin aikana ja pitää jännityksen paikallaan. Tämä jännitys voi purkautua reitityksen jälkeen ja saada yksittäiset levyt vääntymään enemmän. Epäjatkuva kehys, jossa on kuparipisteitä tai -lohkoja, pyrkii vapauttamaan jännityksen vähitellen ja voi johtaa yksittäisten levyjen pienempään vääntymiseen reitityksen jälkeen.

Laminointistrategia

Laminointi on avain vääntymisen hallintaan. Käytä oikeaa painokoneen valintaa, aseta oikeat parametrit ja suunnittele pinon järjestely jännityksen vähentämiseksi. Käytä symmetrisiä rakenteita varten symmetristä pinoa ja symmetrisiä työkalulevyjä. Kuumapuristin, joka jäähdyttää pinon puristimen sisällä, on parempi kuin siirtyminen erilliseen kylmäpuristimeen. Jäähdyttäminen materiaalin ollessa vielä tuettuna vähentää jännityksen vapautumista, joka johtaa vääntymiseen.

Jos on tehtävä epäsymmetrisiä levyjä, kokeile epäsymmetristä työkalujen pinoamista ja jälkihoitovaiheita. Menetelmässä käytetään puskurimateriaalia, joka on sijoitettu siten, että molemmat levyn pinnat lämpenevät tai jäähtyvät eri tavalla, jolloin lopullinen kutistuma tasapainottuu. Kun laminoinnin jälkeen lisätään jälkikovetus tai litistämisvaihe ja tarkistetaan levyn paksuuden toleranssi, saadaan osa asiakkaan vaatimusten mukaiseksi.

Muut prosessinvalvontalaitteet

Muista laminoinnin lisäksi muut korkean lämpötilan vaiheet, kuten juotosmaskin kovettuminen, legendan kovettuminen, HASL ja reflow. Näitä vaiheita on valvottava, jotta vältetään nopeat lämpö- ja jäähdytysjaksot, jotka aiheuttavat stressiä. Käytä sopivia uuniprofiileja, anna lämmitykselle ja jäähdytykselle enemmän aikaa ja anna levyjen levätä tai jäähtyä tasaisilla pinnoilla. Varastoinnin aikana on vältettävä levyjen pinoamista siten, että ne taipuvat.

Lopullinen litistäminen ja lähettäminen

Useimmat tehtaat litistävät levyt ennen lähettämistä, jotta prosessin aiheuttama vääntyminen saadaan poistettua. Mekaaninen litistäminen tai painon alla tapahtuva lämpölitistäminen parantaa tasaisuutta. Tyypillisille materiaaleille 140-150 °C:n lämpötilassa tapahtuva litistäminen toimii hyvin, koska se on useiden standardilevyjen Tg-arvon yläpuolella. Korkean Tg:n omaavilla levyillä tämä paisto ei ole yhtä tehokas, ja sitä voidaan lisätä varovasti. Käytä painetta ja pidempää jäähdytysaikaa tulosten parantamiseksi. Tasoitusvaiheella voi olla suuri merkitys loppuasiakkaan näkemän lopullisen tasaisuuden kannalta.

Yhteenveto ja käytännön tarkistuslista

Vääntyminen on yleinen PCB-ongelma. Se johtuu materiaalien yhteensopimattomuudesta, lämpösykleistä, käsittelystä, painavista osista ja paneelin suunnittelusta. Voit vähentää vääntymistä:

- Käytä mahdollisuuksien mukaan korkean Tg-arvon omaavaa materiaalia.

- Pidä laudan pinoaminen symmetrisenä, kun se on mahdollista.

- Tasapainota kuparialuetta ylhäällä ja alhaalla.

- Käytä paksumpia levyjä, jos tuote sallii.

- Pienennä paneelikokoa tai rajoita levyjen määrää paneelia kohden.

- Kohdista paneelit siten, että niiden pitkä reuna on tuettuna uunissa.

- Hidas lämmitys ja jäähdytys reflow- ja muissa uuneissa.

- Käytä hauraille tai suurille levyille reflow-kannattimia tai kaksiosaisia lokeroita.

- Korvaa syvät V-leikkaukset tai vähennä niitä jyrsityillä kielekkeillä tai stanssatuilla rei'illä.

- Optimoi laminointiasetukset ja käytä integroituja kuumasta kylmään -puristimia, kun se on mahdollista.

- Vältä levyjen pinoamista tai puristamista paiston aikana.

- Lisää viimeinen litistämisvaihe valvotussa lämmössä ja paineessa.

Jos noudatat näitä ohjeita suunnittelussa ja tuotannossa, voit vähentää vääntymistä ja vähentää jälkitöitä ja kokoonpanovikoja. Jokainen piirilevy on erilainen, joten tee pieniä testejä uusille kokoonpanoille, materiaaleille tai paneelimalleille ennen täyttä tuotantoa. Näin riski siirtyy pois sarjavalmistuksesta ja laatu pysyy korkeana.

Loppusanat

Ota vääntyminen huomioon suunnitteluvaiheessa ja prosessin suunnittelun aikana. Pienillä muutoksilla kuparin asettelussa, panelointistrategiassa tai laminointijärjestyksessä voi olla suuria vaikutuksia. Jos levy edelleen vääntyy, käytä kantajia, lisää paksuutta tai vaihda materiaalilaatua. Tee yhteistyötä levytoimittajien kanssa suunnittelusääntöjen ja prosessinohjauksen yhdistetyn lähestymistavan valitsemiseksi. Tämä tekee kokoonpanoista luotettavampia ja alentaa epäonnistuneista osista ja jälkityöstä aiheutuvia kustannuksia.