مقدمة

لا يقتصر دور تقسية FPC على تثبيت الأجزاء فقط. يمكن أن يساعد أيضًا في تبديد الحرارة. ولكن إذا كنت بحاجة إلى إعادة عمل اللوحة أو إصلاحها، فقد تؤدي إزالة المقوي إلى تلف الآثار. ضع ذلك في الاعتبار.

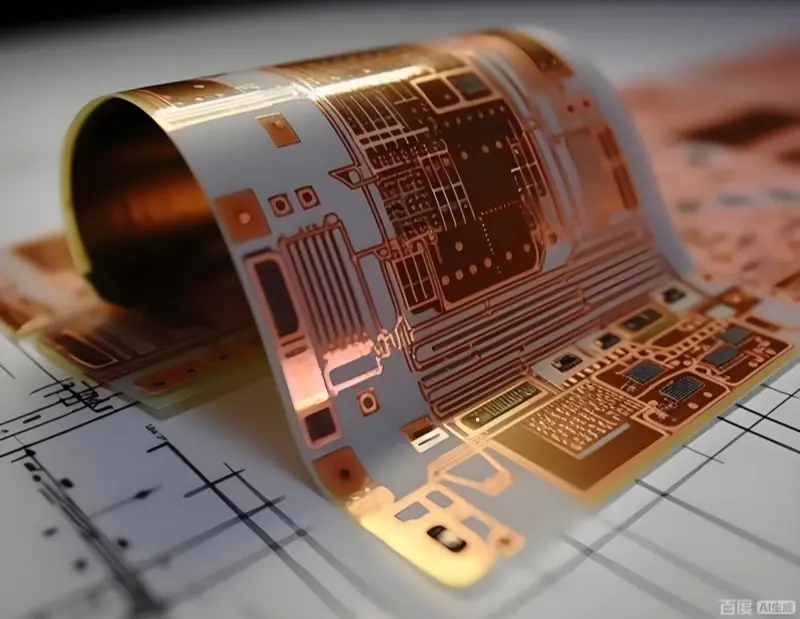

1. المعالجات الخاصة لتقوية مركز تصنيع المواد القابلة للبرمجة (FPC)

يمكن للتصميمات الخاصة أن تجعل المقوّي يقوم بأكثر من دعم الأجزاء. على سبيل المثال، في حين أن الهدف الرئيسي هو دعم الأجزاء، يمكن صنع المقوي كمكون داعم بحيث يتصرف اللوح المرن مثل اللوح الصلب بعد التجميع.

عادةً ما يتم تحديد محيط المصلب (قطع الشكل) باستخدام معدات التوجيه باستخدام الحاسب الآلي. أثناء القطع، تُترك بعض نقاط التوصيل أو الجسور بحيث يمكن إزالة المصلب أو كسره لاحقًا. يتيح ذلك كسر المصلب أو إزالته بسهولة بعد التجميع.

التوجيه باستخدام الحاسب الآلي شائع في التصنيع المرن. القطع بالليزر والقطع بالنفث المائي هما أيضًا خياران. يمكن استخدامهما لإعداد أو قطع مواد التقوية مسبقًا. بالنسبة للألواح ذات الاختلافات في الارتفاع، يمكن لطرق القطع غير الضاغطة مثل الليزر أو النفث المائي تبسيط العملية. كما أنها تخفض التكلفة لعدم الحاجة إلى أداة ختم.

2. المعالجة الميكانيكية للمقويات (الختم/قطع القوالب)

2.1 ختم / قطع القوالب

إذا كان إنتاج المقوى يستخدم الختم الشبكي أو القطع بالقوالب، فهناك حاجة إلى قوالب ختم خاصة. بعد أن يزيل الختم المواد الصلبة حول الأجزاء، يمكن دفع الصفيحة المتبقية إلى موضعها الأصلي. هذه الطريقة شائعة للألواح الصلبة منخفضة التكلفة وللتجميع بكميات كبيرة باستخدام تركيبات بسيطة.

2.2 التسجيل أو القطع الجزئي

إذا كان مخطط المرونة يسمح بذلك، يمكن استخدام أدوات التهديف أو القطع الجزئي. عادةً ما تقطع أدوات التحزيز عادةً جزءاً من المرونة أو أداة التقوية. أدوات خاصة تتحكم في عمق القطع. بعد وضع الأجزاء والانتهاء من التجميع، يمكن كسر اللوح على طول خط الدرجة.

مقارنةً بالقطع الكنتوري الموجه، يجب أن تقطع معظم تقنيات القطع الأخرى كل الطريق عبر المادة. وبسبب طبيعة القواطع الميكانيكية، عادةً ما تكون أشكال القطع عبارة عن خطوط مستقيمة.

3. مواد لاصقة لربط المصلب

يتم اختيار المواد اللاصقة المستخدمة لربط مواد التقوية بالركائز المرنة حسب وظيفتها المطلوبة. إلى جانب المواد اللاصقة القياسية للمرن، هناك أنواع أخرى من المواد اللاصقة. أنواع وميزات المواد اللاصقة المقوية الشائعة:

3.1 المادة اللاصقة الحساسة للضغط (PSA)

يستخدم PSA على نطاق واسع في التقوية. وهو مرن وسهل الاستخدام. وهو يعطي قوة رابطة جيدة ويمكنه تحسين المتانة في بعض الحالات. معظم PSAs غير مصممة للاستخدام في درجات الحرارة العالية على المدى الطويل، وعادةً ما تتحمل فقط التعرض لدرجات الحرارة العالية لفترة قصيرة. مع اللحام الخالي من الرصاص (درجات حرارة أعلى لإعادة التدفق)، تحقق مما إذا كانت PSA تعمل في العملية المطلوبة. الميزة الخاصة لـ PSA هي أنها تتيح التصاق المرونة بأي سطح تقريبًا، لذا فإن العديد من تصميمات التقوية المدمجة ممكنة.

3.2 الأغشية اللاصقة بالحرارة

يمكن للأغشية اللاصقة بالحرارة، التي تسمى أحيانًا الأغشية المغلفة بالأكريليك أو صفائح الربط، أن تربط المقويات والمرنة. وهي تحتاج إلى خطوات معالجة إضافية ووقت إضافي. ومع ذلك، يمكن أن تعطي المواد اللاصقة بالحرارة قوة ربط عالية جدًا ومقاومة درجات الحرارة العالية.

3.3 المواد اللاصقة السائلة

تُستخدم المواد اللاصقة الإيبوكسية أحادية الجزء أو ثنائية الجزء لربط مواد التقوية. يصعب تطبيقها بالتساوي، لذا فهي أقل شيوعًا من المواد اللاصقة الغشائية. عند استخدامها، تشكل المواد اللاصقة السائلة حبة إيبوكسي تدريجية عند حافة الرابطة. تساعد هذه الحبة على تخفيف الضغط عند الحافة الانتقالية.

3.4 أغشية اللدائن الحرارية اللاصقة

الأغشية اللاصقة بالحرارة هي خيار شائع آخر. فهي منخفضة الإجهاد وبوليمرية بالكامل دون الحاجة إلى معالجة كيميائية. كما أنها تلتصق بالعديد من الأسطح ويقال إنها سهلة إعادة العمل. وتوسع هذه الميزات من نطاق استخدامها.

3.5 المواد اللاصقة المعالجة بالأشعة فوق البنفسجية

تعد المواد اللاصقة المعالجة بالأشعة فوق البنفسجية خيارًا آخر. بعض الصيغ قابلة للطباعة على الشاشة. يمكن لبعض البوليمرات التي يتم تنشيطها بالأشعة فوق البنفسجية أن تُظهر ما يشبه مادة PSA بعد التنشيط. نظرًا لسرعة معالجتها، فإن المواد اللاصقة بالأشعة فوق البنفسجية مفيدة للتصميمات التي تحتاج إلى انتقال سريع من اللين إلى الصلابة وتخفيف الضغط.

4. الثقوب في المقويات (ثقوب الخلوص، ثقوب التجميع، ثقوب التركيب)

تختلف الثقوب الخاصة بخلوص الجزء والثقوب الخاصة بالتجميع النهائي وأحيانًا يكون لها تأثيرات معاكسة. يجب أن تتطابق قواعد التصميم مع الاستخدام المقصود. يجب أن توضح بيانات التصميم كيفية اختيار أقطار الثقوب.

إذا تجاهلت هذا الأمر في التصميم أو التصنيع، فقد ترى فجوات أو فواصل نحاسية عند الوصلات بين ثقوب الأجزاء والنحاس. قد تحتاج إلى إصلاحات لاحقة.

4.1 ثقوب خلوص المكونات في المصلب

يجب أن تكون الثقوب التي تتخلص من الثقوب المطليّة أكبر بمقدار 250 ميكرومتر - 375 ميكرومتر من الثقوب المطليّة. وهذا يعوض عن المحاذاة الخاطئة المحتملة أثناء التصفيح ويساعد على ضمان عدم انسداد الثقوب المطليّة بواسطة المقوّي.

4.2 التجميع/فتحات التركيب 4.2

يجب أن تكون الثقوب الموجودة في المقوّي المصنوع للتجميع أصغر قليلاً من الثقوب الموجودة في المرونة. يساعد ذلك على منع ضغط التجميع من الانتقال إلى المرونة. هذا ليس مطلوبًا دائمًا. في بعض التصميمات، قد يتم توصيل المرنة مباشرةً بحامل بدون مقوٍّ.

4.3 ثقوب التركيب غير المدعومة

بالنسبة لفتحات التركيب التي لا تحتوي على دعامة تقوية، احتفظ بالنحاس حول الفتحة (حلقة حلقية) لإضافة قوة. إذا كان التصميم يسمح، يمكن استخدام نفس الطريقة مع فتحات التركيب العادية. هذا الشكل أيضًا يجعل التأريض أسهل.

5. مواد التقوية الشائعة للمواد المقوية للبطاريات القابلة للبرمجة وخصائصها

تستخدم FPC عادةً ثلاث مواد للتقوية: PI وFR4 والفولاذ المقاوم للصدأ. التفاصيل:

5.1 PI (بوليميد البوليميد)

PI هي مادة هندسية متخصصة. وتستخدم على نطاق واسع في صناعة الطيران، والإلكترونيات الدقيقة، وتكنولوجيا النانو، وشاشات LCD، وأغشية الفصل، والليزر. وهي مادة مقاومة للهب وتقاوم درجات الحرارة العالية والمنخفضة. تختلف نطاقات درجات حرارة الاستخدام طويل الأجل حسب الدرجة، ولكن يمكن أن يتعامل PI مع نطاق واسع. في FPC، يُستخدم PI كطبقة واقية وكصفائح تقوية. يعزل الغشاء الواقي PI الدوائر الكهربائية. تستخدم مقويات PI على الجزء الخلفي من الأصابع الذهبية والمناطق الأخرى التي تحتاج إلى عزل وتقوية. يتم اختيار سمك مقوي PI حسب التصميم والبيئة. يمكن التحكم في التفاوت المسموح به حتى ± 0.03 مم. يتعامل PI مع درجات حرارة المعالجة بشكل جيد (عادةً 130 درجة مئوية - 280 درجة مئوية، حسب الدرجة). سمك مقوي PI الشائع: 0.075 مم، 0.1 مم، 0.125 مم، 0.15 مم، 0.175 مم، 0.2 مم، 0.225 مم، 0.25 مم، 0.25 مم.

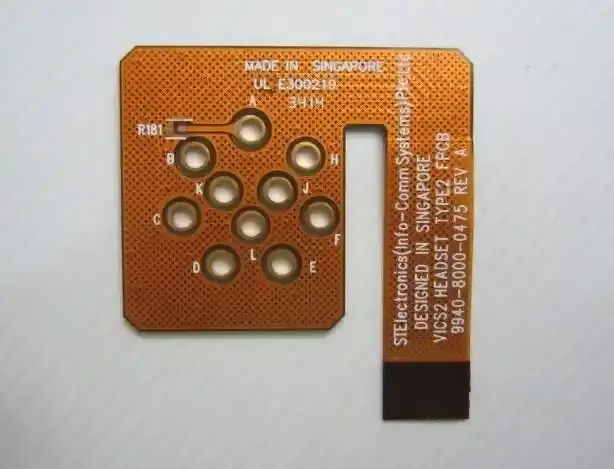

5.2 5.2 FR4

FR4 هي مادة مقاومة للهب. وبالمقارنة مع الألواح الورقية، فهي تتمتع بقوة ميكانيكية وثبات أبعاد أفضل، ومقاومة للصدمات ومقاومة للرطوبة. كما أن أداءها الكهربائي جيد وتعمل في درجات حرارة أعلى. في المعالجة، غالبًا ما يكون لها مزايا تتفوق على ألواح الألياف الزجاجية الراتنجية الأخرى. في إنتاج الألواح القابلة للبرمجة FPC، تُستخدم FR4 بشكل أساسي كمقوّي خلف مناطق اللحام. فهو يزيد من الصلابة في منطقة اللحام ويحمي الأجزاء المثبتة على السطح من الفشل الناجم عن الانثناء المتكرر. نظرًا لأن FR4 يتآكل أكثر من PI، فإنه لا يستخدم عادةً لتقوية الأصابع الذهبية. بالنسبة لمقويات FR4: إذا كان السمك 1.0 مم، يكون التفاوت المسموح به ± 0.1 مم. سمك مقويات FR4 الشائعة: 0.1 مم، 0.2 مم، 0.3 مم، 0.4 مم، 0.5 مم، 0.6 مم، 0.7 مم، 1.6 مم.

مقارنة سريعة: تتميز PI بتفاوتات تحمل أكثر دقة ومقاومة جيدة للحرارة ولكنها ليست صلبة للغاية. FR4 أكثر سمكًا وصلابةً، ولديها تفاوتات تحمل أكبر، وهي أكثر ثباتًا للتجميع اليدوي ولكن يصعب إعادة صياغتها.

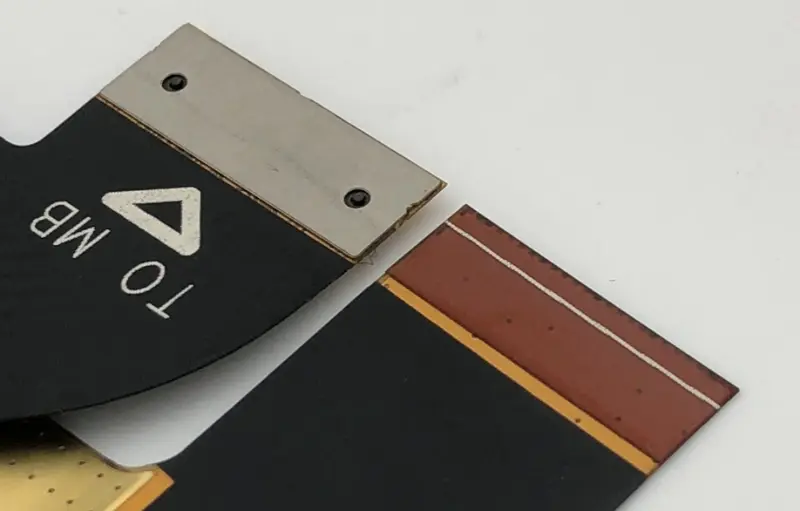

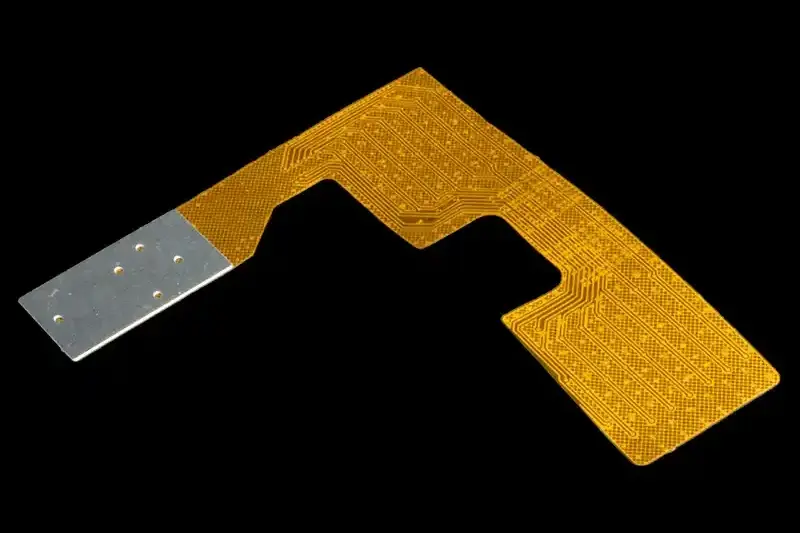

5.3 مقويات الصلب (الفولاذ المقاوم للصدأ)

عادة ما يكون الفولاذ المقاوم للصدأ 303. 303 عبارة عن فولاذ أوستنيتي غير قابل للصدأ مع الكبريت والسيلينيوم لتحسين قابلية التشغيل الآلي وصقل السطح. غالبًا ما تكون مقويات FPC ذات أشكال معقدة، ويسهل حفر 303 الفولاذ المقاوم للصدأ. بالنسبة لمنتجات FPC التي تحتاج إلى ثبات عالٍ، فإن المقويات الفولاذية 303 شائعة. لا يمكن حفر أدوات التقوية الفولاذية باستخدام الحاسب الآلي باستخدام الحاسب الآلي أو قطعها بالليزر FPC. وعادةً ما يتم إنتاجها عن طريق الحفر الكيميائي، وبالتالي تكون التكلفة أعلى. تحتاج إلى تجميع يدوي، والعملية أكثر تعقيدًا، والتكلفة أعلى. سمك المقوّيات الفولاذية الشائعة: 0.1 مم، 0.2 مم.

6. نقاط التصميم والنصائح العملية

عند تصميم أدوات التقوية والثقوب، كن واضحًا بشأن الغرض من كل ثقب (الخلوص، التجميع، التركيب). اذكر قطر الثقب والتفاوت المسموح به وتفاوت الموضع في ملاحظات التصميم.

بالنسبة للمقويات القريبة من الثقوب المطلية، اترك خلوصًا كافيًا أو قم بتوسيع الثقب بمقدار 250-375 ميكرومتر لتجنب انسداد الثقوب المطلية أثناء التصفيح.

إذا كان المصلب سيتحمل التجميع أو الإجهاد الميكانيكي، ففكر في المواد الأكثر صلابة مثل FR4 أو الفولاذ. ولكن إذا كان من المحتمل إعادة العمل في المستقبل، فقم بتفضيل حلول PI أو حلول الأغشية البلاستيكية الحرارية التي يسهل إعادة العمل عليها.

عندما تختار المواد اللاصقة، ضع في اعتبارك درجات حرارة إعادة التدفق (خاصةً للحام الخالي من الرصاص)، واحتياجات إعادة العمل، والبيئة طويلة الأجل (درجة الحرارة والرطوبة)، والأسطح المراد لصقها.

بالنسبة للأشكال المعقدة أو المقويات عالية الدقة، يفضل الحفر الكيميائي أو القطع بالليزر لخفض تكلفة الأدوات. أما بالنسبة للأحجام الكبيرة والأشكال العادية، فيمكنك التفكير في الختم أو القطع بالقالب لتقليل تكلفة الوحدة.

إذا كنت بحاجة إلى إزالة المقوّي بعد التجميع، اترك جسوراً أو خطوطاً بين المقوّي والمرونة بحيث يمكن كسرها أو إزالتها لاحقاً.

7. ملخص (الإيجابيات والسلبيات)

مقويات PI: تحمل ضيق، ومقاومة جيدة للحرارة العالية، وسهولة الدمج مع المرونة، وقابلية جيدة لإعادة العمل؛ ليست بصلابة FR4.

مقويات FR4: أكثر سمكًا وصلابة وثباتًا لمناطق اللحام؛ تحمل أكبر، وأصعب في إعادة العمل.

أدوات التقوية المصنوعة من الفولاذ 303: شديدة الصلابة والثبات، ولكنها أعلى تكلفة، ومصنوعة عن طريق الحفر، وتحتاج إلى تجميع يدوي، وإعادة العمل فيها صعبة.