تصميم الوصلة البينية عالية الكثافة (HDI) PCB يتطلب فهمًا عميقًا لكل من الاحتياجات الكهربائية وحدود التصنيع. تسمح تقنية HDI بتوفير المزيد من المكونات في مساحة أصغر. وهذا يجعلها الخيار الأفضل للإلكترونيات الحديثة مثل الهواتف الذكية والتكنولوجيا القابلة للارتداء.

فيما يلي دليل تفصيلي حول العوامل التي يجب أن تأخذها في الاعتبار وكيفية تحسين تصميمات مبادرة التنمية البشرية.

عوامل يجب أخذها في الاعتبار أثناء تصميم ثنائي الفينيل متعدد الكلور عالي الكثافة

1. الاختيار الذكي للمكونات

عندما تقوم بتصميم لوحة HDI، فإنك عادةً ما تعمل مع أجزاء صغيرة جداً. ويشمل ذلك الأجهزة المثبتة على السطح (SMDs) وصفيفات الشبكة الكروية (BGAs) بمسافة $0.65 \TP4T 0.65\{ملم}$ أو أقل.

يجب عليك اختيار مكوناتك بعناية. فالمسافة بين الدبابيس (المسافة بين المسامير (المسافة) هي العامل الأكثر أهمية. إذا كانت الدبابيس قريبة جداً من بعضها البعض، سيكون لديك مساحة أقل لتشغيل آثار النحاس الخاصة بك. يخبرك هذا الاختيار أيضًا بنوع عرض التتبع الذي تحتاجه ونوع الممر (الثقب) الذي يجب أن تستخدمه. إذا اخترت لوحة BGA ذات درجة ميل صغيرة جدًا، فقد تضطر إلى استخدام طبقات أكثر أو طبقات صغيرة لتوصيل جميع الإشارات.

2. استخدام الميكروفيات

تعتبر الثقوب الدقيقة هي قلب تصميم HDI. وهي عبارة عن ثقوب صغيرة جدًا، عادةً ما يكون قطرها أقل من $0.15\0.15\{ملم}$. وغالباً ما يستخدم المصممون تقنيات “التراكم” أو التصفيح “المتسلسل” لإنشاء هذه الثقوب.

تساعدك الميكروفيا على توفير الكثير من المساحة. ونظراً لصغر حجمها، يمكنك وضع المزيد منها في مساحة صغيرة مقارنةً بالثقوب العابرة التقليدية. ميزة أخرى كبيرة هي معامل الحث المنخفض. وهذا يجعلها مثالية للدوائر عالية السرعة. يمكنك استخدامها لتوصيل مستويات الطاقة بمكثفات فصل الطاقة أو في أي مكان تحتاج فيه إلى تقليل الضوضاء الكهربائية.

3. اختيار المواد

يعد اختيار المادة المناسبة أمرًا حيويًا لأي ثنائي الفينيل متعدد الكلور، ولكنه أكثر أهمية بالنسبة لمبادرة التنمية البشرية. هدفك هو العثور على مادة سهلة التصنيع ولكنها أيضًا تتعامل مع الحرارة والكهرباء بشكل جيد.

تُعد السماكة المادية للمادة عاملاً رئيسياً. تحتاج إلى النظر إلى “نسبة العرض إلى الارتفاع” للفتحات المجهرية. هذه هي النسبة بين عمق الثقب وقطره. إذا كانت المادة سميكة جداً والفتحة صغيرة جداً، فمن الصعب جداً أن يتم طلاء الفتحة بالنحاس بشكل صحيح. يجب عليك اختيار مادة تسمح بتدفق المواد الكيميائية من خلال الثقوب أثناء عملية الطلاء.

4. عن طريق السدود والأوفستات الدقيقة

في تصميم HDI، يمكنك استخدام تقنية تسمى “عبر في الوسادة”. هذا يعني أنك تضع ميكروفيا مباشرة في وسط وسادة تثبيت السطح.

وللقيام بذلك، يجب أن يتم “تغطية” أو ملء الوصلة البينية ثم طلاؤها بالنحاس. وهذا يخلق سطحًا مسطحًا للحام. يمنحك استخدام هذه الطريقة مساحة أكبر بكثير لتوجيه الآثار لأن الممر لا يشغل مساحة إضافية خارج اللوحة. يمكنك أيضًا استخدام ميكروفيات “الإزاحة”، حيث لا تصطف الثقوب في الطبقات المختلفة بشكل مثالي، لإدارة المساحة بشكل أفضل.

5. ثقوب المستوى المنخفض

عندما تصمم مستويين الطاقة والمستوى الأرضي تحت BGA, فأنت تريد أكبر قدر ممكن من النحاس الصلب. وهذا ما يسمى “تكامل الطاقة” (PI).

في التصاميم التقليدية، تخلق الثقوب الكبيرة العابرة العديد من “الفراغات” أو البقع الفارغة في المستويات النحاسية. وهذا يعمل مثل السياج الذي يمنع تدفق التيار. في HDI، نظراً لأن الفراغات أصغر بكثير، فإنك تترك المزيد من النحاس سليماً. وهذا يحسن التوافق الكهرومغناطيسي (EMC) للوحة. كما أنه يوفر حماية أفضل ضد التداخل.

6. مشاكل التكدس والتشوه

“التكديس” هو ترتيب طبقات النحاس وطبقات العزل. في HDI، غالبًا ما تستخدم مواد مختلفة لطبقات مختلفة.

كل مادة لها “معامل تمدد حراري” (CTE). وهذا يخبرك بمقدار تمدد المادة عندما تسخن. إذا كان لطبقتين قيم مختلفة جداً لمعامل التمدد الحراري CTE، فسوف تتمدد بمعدلات مختلفة. يمكن أن يتسبب ذلك في انفصال الطبقات عن بعضها، وهو ما يسمى “التفكك”. لتجنب ذلك، يجب على المصممين محاولة استخدام نفس المادة لكل طبقة أو استخدام مواد ذات قيم CTE ومعدلات امتصاص رطوبة متشابهة جدًا.

7. طرق الاختبار

غالباً ما يكون “الاختبار التقليدي ”داخل الدائرة" (ICT) غير ممكن للوحات HDI. تتطلب تكنولوجيا المعلومات والاتصالات نقاط اختبار كبيرة تشغل مساحة كبيرة جداً.

بدلاً من ذلك، يستخدم المصممون أساليب الاختبار الوظيفي أو JTAG (مجموعة عمل الاختبار المشترك). يسمح لك JTAG باختبار التوصيلات بين الدوائر المتكاملة دون الحاجة إلى مجسات اختبار مادية لكل سلك على حدة. في حين أن تكنولوجيا المعلومات والاتصالات جيدة جداً في العثور على أعطال محددة، فإن JTAG أفضل بكثير للبيئة الكثيفة للوحة HDI.

8. الإدارة الحرارية

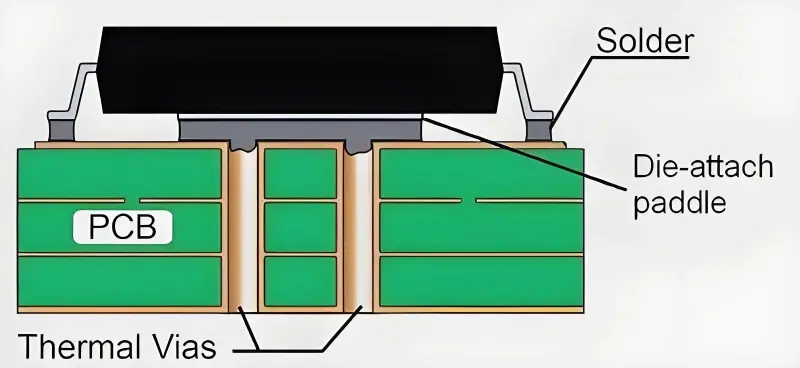

ألواح HDI كثيفة للغاية، لذا فهي تسخن بسرعة. يجب التخطيط لكيفية نقل الحرارة بعيدًا عن المكونات.

يجب عليك اتباع IPC-2226 التي توفر قواعد للتصميم الحراري في HDI. وتتمثل إحدى مزايا HDI في أن الطبقات العازلة (العازلة) رقيقة جدًا. تساعد الطبقات الرقيقة، جنبًا إلى جنب مع الشقوق الدقيقة، في توصيل الحرارة بعيدًا عن الرقائق. إذا كان لديك مكون ساخن جدًا، يمكنك إضافة “فيا حرارية” لنقل الحرارة إلى مستوى نحاسي أكبر أو مشتت حراري.

9. الطلب على التوجيه مقابل سعة الركيزة

“طلب التوجيه” هو الطول الإجمالي لجميع الأسلاك اللازمة لتوصيل الأجزاء على اللوحة. “سعة الركيزة” هي الطول الإجمالي للأسلاك التي يمكن للوحة حملها بالفعل.

للحصول على تصميم ناجح، يجب أن تكون السعة أعلى من الطلب. إذا كان الطلب مرتفعاً جداً، قد تحتاج إلى إضافة المزيد من الطبقات، ولكن هذا يزيد من التكلفة. يحاول المصممون الموازنة بين هذين الأمرين لإنهاء التصميم بأقل تكلفة ممكنة.

10. حساب كثافة لوحة الأشغال العامة

يمكنك قياس مدى تعقيد تصميمك من خلال حساب كثافة لوحة الأسلاك المطبوعة (PWB). نقيس ذلك كمتوسط طول الآثار لكل بوصة مربعة.

ولإيجاد ذلك، نفترض أن كل “شبكة” (وصلة كهربائية واحدة) تحتوي على ثلاث عقد، وأن كل مكوّن من المكونات يمثل عقدة واحدة. نستخدم الصيغة التالية:

$1T$Wd = \ \beta \sqrt{Cd \times Cc}$1T$

أين:

- $WD$P4T: كثافة PWB (متوسط طول الأثر لكل بوصة مربعة).

- $CD$P4T: كثافة المكونات (متوسط عدد الأجزاء لكل بوصة مربعة).

- $CC$P4T: تعقيد المكونات (متوسط عدد الأسلاك/الدبابيس لكل جزء).

- $ \ بيتا $: ثابت يعتمد على نوع الدائرة.

- الاستخدام 2.5 للمناطق عالية التناظرية أو المنفصلة.

- الاستخدام 3.0 للمناطق التناظرية والرقمية المختلطة.

- الاستخدام 3.5 للمجالات الرقمية البحتة أو مجالات ASIC.

هذه الصيغة دليل مفيد. ومع ذلك، تذكر أن كل تصميم فريد من نوعه، ولا توجد قاعدة واحدة تناسب كل لوحة.

كيفية تحسين تصميم HDI الخاص بك للإلكترونيات

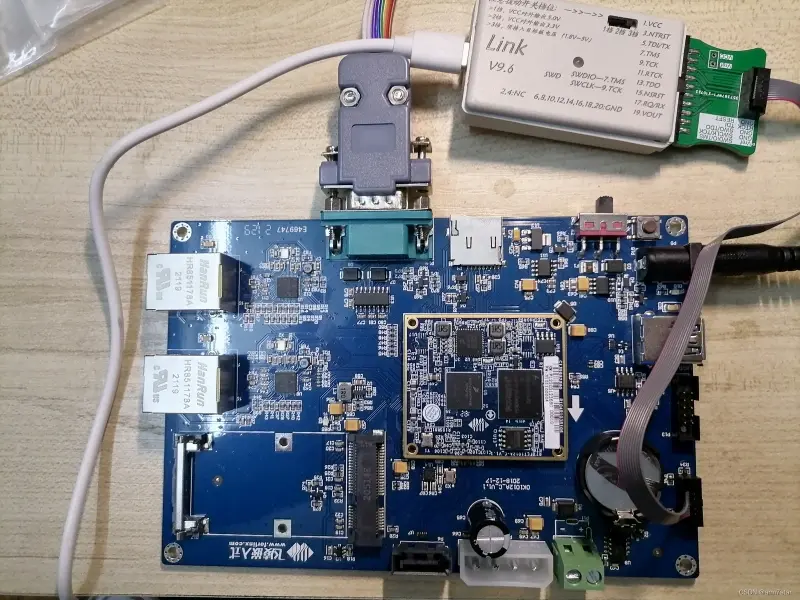

إن HDI هو الجزء الأسرع نموًا في صناعة ثنائي الفينيل متعدد الكلور. فهو يجعل الألواح أكثر كفاءة ويسمح بسرعات إشارة أسرع. بالمقارنة مع اللوحات القياسية، تحتوي لوحات HDI على خطوط أرق بكثير، ومساحات أصغر، ووسادات أصغر. والفرق الرئيسي هو كيفية توصيل الطبقات. فالألواح القياسية تستخدم ثقوباً تمتد على طول الطريق، ولكن ألواح HDI تستخدم فتحات عمياء ومدفونة.

إليك عدة طرق لتحسين تصميمك وتجنب الأخطاء المكلفة.

اختر النوع المناسب عبر الإنترنت

ستغير الشقوق التي تختارها من أداء اللوحة وتكلفتها. يمكن أن يقلل استخدام الطبقات الدقيقة (العمياء أو المدفونة) في الواقع من إجمالي عدد الطبقات التي تحتاج إليها. عندما يكون لديك عدد أقل من الطبقات، تنخفض تكاليف المواد. كما أنه يجعل عملية التصنيع أقل تعقيدًا. يجب عليك التحدث إلى الشركة المصنعة في وقت مبكر لمعرفة أنواع المقاطع التي يمكنهم صنعها بشكل موثوق.

اختر المكونات بعناية

عندما تقوم ببناء لوحة HDI، يجب أن تكون حريصًا جدًا بشأن الأجزاء التي تختارها. قبل البدء في التخطيط، انظر إلى عدد الدبابيس وحجم الأجزاء. فكر في كيفية ملاءمة المسارات بين الدبابيس. إذا اخترت أجزاء معقدة للغاية بالنسبة لحجم لوحتك، فسوف تنفق المزيد من الوقت على التصميم والمزيد من المال على التصنيع.

خطط للتكديس بعناية

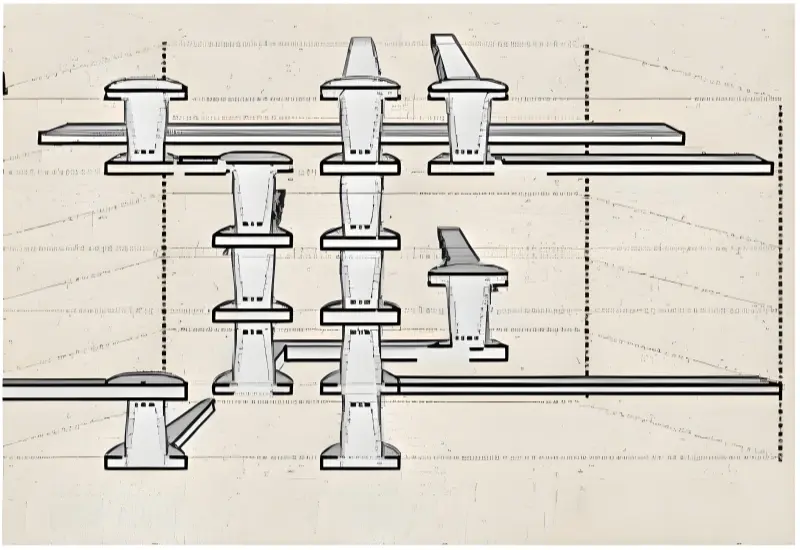

هناك العديد من الطرق لترتيب الطبقات في لوحة HDI. وتشمل الأنماط الشائعة ما يلي:

- 1-مؤشر التنمية البشرية: طبقة واحدة من الميكروفيات الدقيقة في الأعلى والأسفل مع قلب يحتوي على فيا مدفونة.

- 2-HDI (غير مكدس): طبقتان من الميكروفيات الدقيقة التي لا تجلس فوق بعضها البعض.

- مكدس 2HDI 2HDI: الميكروفيا التي توضع مباشرة فوق بعضها البعض. يمكن ملؤها بالراتنج أو النحاس.

يجب أن تختار كومة متوازنة. إذا لم يكن التكدس غير متماثل، فقد يتشوه اللوح أو ينحني أثناء عملية التسخين. يعمل التكديس الجيد على تحسين “المردود” (النسبة المئوية للألواح الجيدة المصنوعة).

استخدام مسافات مناسبة

إذا وضعت المكونات قريبة جداً من بعضها البعض، فقد تتسبب في حدوث “تداخل كهرومغناطيسي” (EMI). يحدث هذا عندما تتسرب الإشارات الكهربائية من سلك إلى سلك آخر. كما يمكن أن ينشئ “سعة طفيلية”، مما يؤدي إلى إبطاء إشاراتك.

يجب عليك وضع مسافة بين مكوناتك لتقليل الضغط والتداخل الكهرومغناطيسي الكهرومغناطيسي. وفي الوقت نفسه، تأكد من وجود مساحة كافية للتجميع والإصلاح. إذا كانت الأجزاء متقاربة جدًا، فمن الصعب جدًا لحامها أو إصلاحها إذا حدث خطأ ما.

التركيز على سلامة الإشارة (SI)

سلامة الإشارة هي التأكد من بقاء الإشارة الكهربائية نظيفة من أحد طرفي السلك إلى الطرف الآخر. للحفاظ على قوة إشاراتك

- حافظ على “نسبة العرض إلى الارتفاع” للوصلات صحيحة بحيث يكون طلاء النحاس سميكًا ومتساويًا.

- استخدم ميكروفيات صغيرة جدًا لتقليل طول “العقب” (النحاس الزائد الذي يتدلى من الأثر).

- ضع الأجزاء الصغيرة بالقرب من بعضها البعض لإبقاء مسارات الإشارة قصيرة.

- انشر الفتحات المدفونة والعمياء لتقليل الضغط المادي على مواد اللوحة.

استخدام أدوات التصميم المتقدمة

تصميم ثنائي الفينيل متعدد الكلور عالي الدقة صعب جداً بالنسبة للبرامج الأساسية. يحتاج المصنعون والمصممون إلى برامج CAD (التصميم بمساعدة الحاسوب) و CAM (التصنيع بمساعدة الحاسوب) الاحترافية. كما أنهم يستخدمون “التصوير المباشر بالليزر” (LDI) لرسم الخطوط الصغيرة على اللوحة. نظرًا لأن التفاوتات المسموح بها صغيرة جدًا، فإن خبرة المشغل لا تقل أهمية عن الماكينات.

الفوائد عبر الصناعات

تُستخدم لوحات HDI لأنها تجعل أداء الإلكترونيات أفضل. يمكنك العثور عليها في:

- أجهزة الكمبيوتر: لمعالجة البيانات بشكل أسرع.

- الهواتف الذكية: لاستيعاب المزيد من الميزات في جهاز بحجم الجيب.

- الأجهزة الطبية: جعل المعدات أصغر حجماً وأكثر قابلية للنقل للأطباء.

يعتمد نجاح مشروعك الخاص بمبادرة التنمية البشرية على مدى جودة تخطيطك للتخطيط ومدى تعاونك مع الشركة المصنعة. من خلال اتباع هذه النصائح، يمكنك إنشاء لوحة عالية الأداء وموثوقة وفعالة من حيث التكلفة.