Η SMT έχει αναδειχθεί σε ακρογωνιαίο λίθο, επιτρέποντας την παραγωγή συμπαγών, αποδοτικών και υψηλής απόδοσης ηλεκτρονικών συσκευών. Για εταιρείες όπως η Philifast electronics manufacturing, η γραμμή παραγωγής SMT αντιπροσωπεύει το τέλειο μείγμα τεχνολογίας αιχμής, αυστηρού ποιοτικού ελέγχου και αποτελεσματικής ροής εργασίας. Μέσα από τη διαδικασία SMT της Philifast, από την αρχική φόρτωση των εξαρτημάτων έως την τελική αυτοματοποιημένη οπτική επιθεώρηση (AOI), αποκαλύπτοντας τη μηχανική ακρίβεια και τη λειτουργική αριστεία που καθορίζουν την παραγωγή τους. Η κατασκευή SMT μετατρέπει το σχεδιασμό σε αξιόπιστες, υψηλής ποιότητας PCB.

Η γραμμή SMT της Philifast έχει σχεδιαστεί για να διαχειρίζεται όγκους από την κατασκευή πρωτοτύπων έως τη μαζική παραγωγή, με έμφαση στην ευελιξία και την ποιότητα. Κάθε μηχάνημα, διαδικασία και μέλος της ομάδας είναι ευθυγραμμισμένα ώστε να πληρούν τα αυστηρά βιομηχανικά πρότυπα και να παραδίδουν PCB με σχεδόν μηδενικά ποσοστά ελαττωμάτων. Τώρα, ας εντρυφήσουμε στο βήμα προς βήμα ταξίδι ενός PCB μέσω.

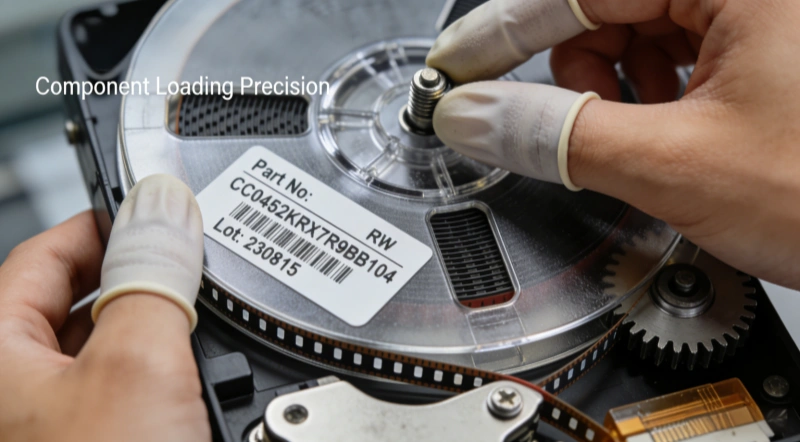

Στάδιο 1: Προετοιμασία και φόρτωση εξαρτημάτων: Το θεμέλιο της ακρίβειας

Στο σταθμό φόρτωσης εξαρτημάτων, όπου προετοιμάζονται οι πρώτες ύλες για την ηλεκτρονική συναρμολόγηση. Εξαρτήματα όπως αντιστάσεις, πυκνωτές, ολοκληρωμένα κυκλώματα (IC) και άλλες διατάξεις επιφανειακής τοποθέτησης (SMD) φορτώνονται προσεκτικά σε καρούλια ή δίσκους. Εκεί η λύση αποθήκευσης είναι σχεδιασμένη για την ακριβή και συνεπή τροφοδοσία των εξαρτημάτων στις μηχανές SMT.

Τα εξαρτήματα φορτώνονται σε φορείς ταινίας και μπομπίνας, τυποποιημένη συσκευασία που επιτρέπει την αυτοματοποιημένη τροφοδοσία σε μηχανήματα SMT. Οι χειριστές της Philifast χρησιμοποιούν εργαλεία ακριβείας για να φορτώσουν τους τροχούς στους τροφοδότες, οι οποίοι στη συνέχεια τοποθετούνται στις μηχανές pick-and-place. Κάθε τροφοδότης είναι βαθμονομημένος ώστε να ταιριάζει με το μέγεθος και το βήμα του εξαρτήματος (απόσταση μεταξύ των εξαρτημάτων στο καρούλι), εξασφαλίζοντας ακριβή παραλαβή.

Προετοιμασία PCB

Κατά την προετοιμασία των εξαρτημάτων, τα PCB καθαρίζονται για την απομάκρυνση σκόνης, λαδιού ή υπολειμμάτων που θα μπορούσαν να επηρεάσουν την πρόσφυση της πάστας συγκόλλησης. Στη συνέχεια, τα PCB φορτώνονται σε παλέτες ή ιμάντες μεταφοράς, έτοιμα να εισέλθουν στο σταθμό εκτύπωσης πάστας συγκόλλησης. Κάθε πλακέτα PCB ελέγχεται για ελαττώματα (π.χ. γρατσουνιές, λυγισμένα μαξιλάρια) πριν προχωρήσει - τυχόν ελαττωματικές πλακέτες επισημαίνονται και αφαιρούνται για να αποφευχθεί η σπατάλη χρόνου παραγωγής.

Στάδιο 2: Εκτύπωση πάστας συγκόλλησης: Το θεμέλιο της SMT

Αφού φορτωθούν τα εξαρτήματα, οι πλακέτες τυπωμένων κυκλωμάτων (PCB) εισέρχονται στο στάδιο εφαρμογής της πάστας συγκόλλησης. Η πάστα συγκόλλησης, ένα μείγμα μικροσκοπικών σφαιριδίων συγκόλλησης και ροής, εφαρμόζεται στα μαξιλαράκια της πλακέτας μέσω ενός στένσιλ με τη χρήση ενός εκτυπωτή πάστας συγκόλλησης. Η διαδικασία αυτή εξασφαλίζει ότι κάθε μαξιλάρι λαμβάνει την ακριβή ποσότητα πάστας συγκόλλησης που απαιτείται για την προσάρτηση των εξαρτημάτων.

Η ποιότητα της εφαρμογής της πάστας συγκόλλησης επηρεάζει άμεσα την ακεραιότητα του αρμού συγκόλλησης και, κατά συνέπεια, την αξιοπιστία της ηλεκτρονικής συσκευής. Η Philifast χρησιμοποιεί προηγμένα συστήματα επιθεώρησης πάστας συγκόλλησης για να ελέγχει την ακρίβεια και την ομοιομορφία της εναπόθεσης πάστας συγκόλλησης, ελαχιστοποιώντας τον κίνδυνο ελαττωμάτων που σχετίζονται με τη συγκόλληση.

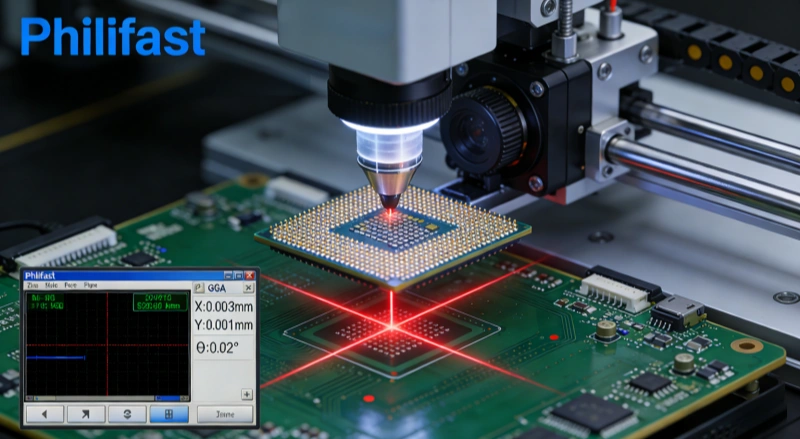

Στάδιο 3: Pick and Place - Ρομποτική και ακρίβεια σε κλίμακα

Μετά την εκτύπωση της πάστας συγκόλλησης, η πλακέτα μεταφέρεται στο σταθμό pick-and-place, το πιο αυτοματοποιημένο και ταχύτερο στάδιο της διαδικασίας SMT. Η Philifast χρησιμοποιεί έναν συνδυασμό μηχανών pick and place υψηλής ταχύτητας και ρομπότ τοποθέτησης ακριβείας για την τοποθέτηση εξαρτημάτων στην πλακέτα PCB με ακρίβεια επιπέδου micron.

Ρύθμιση μηχανής

Κάθε μηχανή pick-and-place προγραμματίζεται χρησιμοποιώντας το αρχείο CAD του PCB, το οποίο χαρτογραφεί την ακριβή θέση κάθε εξαρτήματος. Οι τροφοδότες του μηχανήματος (φορτωμένοι με εξαρτήματα σε ταινία και ρολό) ευθυγραμμίζονται με το πρόγραμμα και τα ακροφύσια του ρομπότ επιλέγονται με βάση το μέγεθος των εξαρτημάτων - μικρά ακροφύσια για τσιπ 01005 (τα μικρότερα τυπικά εξαρτήματα SMT) και μεγαλύτερα ακροφύσια για ολοκληρωμένα κυκλώματα ή συνδετήρες.

Τοποθέτηση εξαρτημάτων

Το ρομπότ pick-and-place χρησιμοποιεί οπτική αναγνώριση για να αναγνωρίζει τα εξαρτήματα στον τροφοδότη, να τα μαζεύει με ακροφύσια κενού και να τα τοποθετεί με ακρίβεια στα καλυμμένα με πάστα συγκόλλησης μαξιλαράκια. Τα μηχανήματα υψηλής ταχύτητας μπορούν να τοποθετήσουν έως και 50.000 εξαρτήματα ανά ώρα, ενώ τα μηχανήματα ακριβείας χειρίζονται μεγαλύτερα, πιο ευαίσθητα εξαρτήματα (π.χ. τσιπ BGA) με πιο αργές, πιο ελεγχόμενες κινήσεις.

Η σειρά της Philifast περιλαμβάνει πολλαπλά μηχανήματα pick-and-place που λειτουργούν παράλληλα - ορισμένα επικεντρώνονται σε μικρά παθητικά εξαρτήματα (αντιστάσεις, πυκνωτές) και άλλα σε ενεργά εξαρτήματα (ολοκληρωμένα κυκλώματα, αισθητήρες). Αυτός ο καταμερισμός εργασίας μεγιστοποιεί την ταχύτητα χωρίς να διακυβεύεται η ακρίβεια.

Επαλήθευση μετά την τοποθέτηση

Μετά την τοποθέτηση, ένα σύστημα όρασης ελέγχει ότι όλα τα εξαρτήματα είναι σωστά τοποθετημένα, δεν λείπουν εξαρτήματα, δεν υπάρχει κακή ευθυγράμμιση, ούτε αναποδογυρισμένα εξαρτήματα. Εάν ένα εξάρτημα είναι λάθος τοποθετημένο, το μηχάνημα επισημαίνει την πλακέτα για χειροκίνητη επιθεώρηση. Αυτό το βήμα διασφαλίζει ότι τα εξαρτήματα είναι έτοιμα για συγκόλληση και μειώνει τον κίνδυνο ελαττωμάτων κατά την επαναρροή.

Στάδιο 4: Συγκόλληση με επαναρροή - Λιώσιμο της πάστας για τη δημιουργία μόνιμων δεσμών

Μόλις τοποθετηθούν όλα τα εξαρτήματα, η πλακέτα εισέρχεται στο φούρνο επαναρροής, όπου η πάστα συγκόλλησης λιώνει (επαναρροή) για να δημιουργήσει μόνιμους ηλεκτρικούς και μηχανικούς δεσμούς μεταξύ των εξαρτημάτων και της πλακέτας. Η Philifast χρησιμοποιεί φούρνους επαναρροής συναγωγής, τον πιο προηγμένο τύπο, για ομοιόμορφη θέρμανση και ακριβή έλεγχο της θερμοκρασίας.

Η διαδικασία επαναπλήρωσης ακολουθεί ένα προσεκτικά βαθμονομημένο προφίλ θερμοκρασίας με τέσσερα στάδια:

- Προθερμάνετε το: Η πλακέτα θερμαίνεται σταδιακά (1-3°C ανά δευτερόλεπτο) στους 150-180°C για να εξατμιστεί η υγρασία και να ενεργοποιηθεί η ροή στην πάστα συγκόλλησης (η ροή καθαρίζει τα μαξιλαράκια και τα εξαρτήματα για να βελτιώσει την πρόσφυση της κόλλησης).

- Μουλιάστε: Η θερμοκρασία διατηρείται σταθερή για 60-90 δευτερόλεπτα, ώστε όλα τα εξαρτήματα να φτάσουν στην ίδια θερμοκρασία, αποτρέποντας το θερμικό σοκ.

- Επαναρροή: Η θερμοκρασία αυξάνεται γρήγορα στους 217-225°C (πάνω από το σημείο τήξης της πάστας συγκόλλησης των ~183°C), λιώνει τη συγκόλληση και σχηματίζει αρθρώσεις.

- Ψύξη: Η πλακέτα ψύχεται γρήγορα (2-4°C ανά δευτερόλεπτο) για να στερεοποιηθεί η κόλληση, δημιουργώντας ισχυρές και αξιόπιστες ενώσεις.

Οι μηχανικοί της Philifast προσαρμόζουν το προφίλ με βάση το μέγεθος της πλακέτας, την πυκνότητα των εξαρτημάτων και τον τύπο της πάστας συγκόλλησης (με ή χωρίς μόλυβδο).

Επιθεώρηση μετά την επαναρροή

Μετά την ψύξη, η πλακέτα PCB υποβάλλεται σε οπτική επιθεώρηση για τον έλεγχο ελαττωμάτων συγκόλλησης, όπως:

- Γεφύρωση: Συγκόλληση που συνδέει δύο παρακείμενα pads (ένα συνηθισμένο πρόβλημα με εξαρτήματα μικρού βήματος).

- Tombstoning: Στοιχεία που στέκονται όρθια λόγω ανομοιόμορφης εφαρμογής πάστας συγκόλλησης.

- Ψυχρές αρθρώσεις: Θαμπές, κοκκώδεις ενώσεις συγκόλλησης που προκαλούνται από ανεπαρκή θέρμανση.

Οι χειριστές χρησιμοποιούν μεγεθυντικούς φακούς ή ψηφιακά μικροσκόπια για χειροκίνητες επιθεωρήσεις, ενώ τα αυτοματοποιημένα συστήματα ελέγχουν μεγάλες ποσότητες. Τα ελαττωματικά PCB αποστέλλονται στο σταθμό επανεπεξεργασίας για επισκευή.

Στάδιο 5: Εξασφάλιση της τελειότητας

Μετά τη συγκόλληση επαναρροής, τα PCB υποβάλλονται σε μια σειρά επιθεωρήσεων για την επαλήθευση της ποιότητας και της ακεραιότητας των αρμών συγκόλλησης και της τοποθέτησης των εξαρτημάτων. Η πρώτη γραμμή επιθεώρησης είναι συνήθως μια χειροκίνητη οπτική επιθεώρηση, όπου εκπαιδευμένοι τεχνικοί επιθεωρούν οπτικά τις πλακέτες PCB για τυχόν εμφανή ελαττώματα ή ανωμαλίες.

Ωστόσο, η χειροκίνητη επιθεώρηση είναι χρονοβόρα και επιρρεπής σε ανθρώπινα λάθη. Για να βελτιώσει την ακρίβεια και την αποτελεσματικότητα της επιθεώρησης, η Philifast χρησιμοποιεί συστήματα αυτοματοποιημένης οπτικής επιθεώρησης (AOI). Τα μηχανήματα AOI χρησιμοποιούν κάμερες υψηλής ανάλυσης και προηγμένους αλγορίθμους επεξεργασίας εικόνας για τον εντοπισμό ελαττωμάτων, όπως εσφαλμένα ευθυγραμμισμένα εξαρτήματα, ανεπαρκή συγκόλληση, γέφυρες συγκόλλησης και άλλες ανωμαλίες που μπορεί να μην είναι ορατές με γυμνό μάτι. Το AOI αποτελεί την τελική δικλείδα ασφαλείας πριν από την αποστολή των PCB στους πελάτες, διασφαλίζοντας ότι μόνο άψογα προϊόντα φεύγουν από την εγκατάσταση.

Πώς λειτουργεί η AOI

Τα μηχανήματα AOI καταγράφουν εικόνες υψηλής ανάλυσης του PCB από πολλαπλές γωνίες, συγκρίνοντας τις με ένα “χρυσό δείγμα” (ένα τέλειο PCB) που είναι αποθηκευμένο στο σύστημα. Το λογισμικό με τεχνητή νοημοσύνη αναλύει τις εικόνες για να εντοπίσει ελαττώματα όπως τα εξαρτήματα που λείπουν, τα εσφαλμένα ευθυγραμμισμένα εξαρτήματα, τα προβλήματα συγκόλλησης, ακόμη και μικροσκοπικές γρατσουνιές στην επιφάνεια της πλακέτας.

Η Philifast χρησιμοποιεί μηχανήματα 2D AOI: Ιδανικές για τον έλεγχο της παρουσίας εξαρτημάτων, της ευθυγράμμισης και των βασικών ελαττωμάτων συγκόλλησης.

Τα συστήματα AOI ταξινομούν τα ελαττώματα ανάλογα με τη σοβαρότητα (κρίσιμα, σημαντικά, δευτερεύοντα) και τα επισημαίνουν για επανεξέταση. Τα κρίσιμα ελαττώματα (π.χ. ελλείποντα τσιπ ολοκληρωμένου κυκλώματος, βραχυκυκλώματα) απαιτούν άμεση επανεπεξεργασία ή απόρριψη, ενώ τα δευτερεύοντα ελαττώματα (π.χ. μικροσκοπικά πιτσιλίσματα κόλλησης) τεκμηριώνονται αλλά μπορεί να είναι αποδεκτά βάσει των προδιαγραφών του πελάτη. Η ομάδα ποιότητας της Philifast εξετάζει όλες τις αναφορές AOI και τα δεδομένα χρησιμοποιούνται για τη βελτιστοποίηση προηγούμενων σταδίων της διαδικασίας (π.χ. προσαρμογή των παραμέτρων εκτύπωσης της πάστας συγκόλλησης για τη μείωση των γεφυρώσεων).

Πέρα από την παραγωγή: Philifast για ποιότητα και καινοτομία

Η γραμμή SMT της Philifast είναι κάτι περισσότερο από μια σειρά μηχανημάτων - είναι ένα σύστημα που βασίζεται στη συνεχή βελτίωση και την ικανοποίηση του πελάτη. Ακολουθούν τα στοιχεία που κάνουν τη διαδικασία τους να ξεχωρίζει:

Ιχνηλασιμότητα

Σε κάθε PCB αποδίδεται ένας μοναδικός σειριακός αριθμός, επιτρέποντας στη Philifast να εντοπίζει κάθε εξάρτημα, μηχάνημα και χειριστή που εμπλέκεται στην παραγωγή του. Αυτή η ιχνηλασιμότητα είναι ζωτικής σημασίας για βιομηχανίες όπως η αεροδιαστημική και οι ιατρικές συσκευές, όπου η συμμόρφωση με τα κανονιστικά πρότυπα είναι υποχρεωτική.

Ευελιξία

Η γραμμή έχει σχεδιαστεί για να χειρίζεται τόσο την κατασκευή πρωτοτύπων χαμηλού όγκου όσο και τη μαζική παραγωγή μεγάλου όγκου. Οι γρήγορες αλλαγές επιτρέπουν στην Philifast να εναλλάσσεται μεταξύ διαφορετικών σχεδίων PCB, καθιστώντας την ιδανική για πελάτες με διαφορετικές ή εξελισσόμενες ανάγκες.

Βιωσιμότητα

Η Philifast δίνει προτεραιότητα σε φιλική προς το περιβάλλον κατασκευή, χρησιμοποιώντας πάστα συγκόλλησης χωρίς μόλυβδο, ενεργειακά αποδοτικά μηχανήματα και προγράμματα ανακύκλωσης για τα απόβλητα. Οι φούρνοι reflow και τα συστήματα AOI είναι βαθμονομημένα ώστε να ελαχιστοποιούν την κατανάλωση ενέργειας, μειώνοντας το αποτύπωμα άνθρακα της γραμμής.

Συμπέρασμα

Από τη φόρτωση εξαρτημάτων έως την επιθεώρηση AOI, η γραμμή παραγωγής SMT της Philifast αποτελεί παράδειγμα της ακρίβειας, της αποτελεσματικότητας και της ποιότητας που απαιτεί η σύγχρονη κατασκευή ηλεκτρονικών. Συνδυάζοντας τεχνολογία αιχμής (AOI, ρομπότ υψηλής ταχύτητας pick-and-place) με αυστηρό έλεγχο ποιότητας (PPI, επιθεώρηση μετά τη ροή, ιχνηλασιμότητα), παραδίδουν PCB που πληρούν τα πιο απαιτητικά πρότυπα του κλάδου.

Είτε αναζητάτε υπηρεσίες κατασκευής πρωτοτύπων είτε μαζική παραγωγή PCB υψηλής αξιοπιστίας, η γραμμή SMT της Philifast είναι εξοπλισμένη για να αντιμετωπίσει τις ανάγκες σας. Η δέσμευσή τους στην καινοτομία και την ικανοποίηση των πελατών διασφαλίζει ότι κάθε προϊόν δεν κατασκευάζεται απλώς σύμφωνα με τις προδιαγραφές, αλλά για να διαρκέσει.

Εάν ενδιαφέρεστε να μάθετε περισσότερα για τις δυνατότητες SMT της Philifast ή να συνεργαστείτε μαζί της για το επόμενο έργο σας, επισκεφθείτε την ιστοσελίδα μας στη διεύθυνση https://flj-pcb.com/ ή επικοινωνήστε με την ομάδα πωλήσεων για μια προσαρμοσμένη προσφορά.

FAQ:Συχνές ερωτήσεις σχετικά με τη γραμμή παραγωγής SMT της Philifast

Q1: Τι τύπους όγκων PCB μπορεί να χειριστεί η γραμμή SMT της Philifast;

Α1: Η γραμμή παραγωγής SMT της Philifast είναι σχεδιασμένη για πλήρη ευελιξία, καλύπτοντας τόσο τις ανάγκες πρωτοτυποποίησης χαμηλού όγκου όσο και τις ανάγκες μαζικής παραγωγής μεγάλου όγκου. Με γρήγορους χρόνους αλλαγής, η γραμμή μπορεί εύκολα να εναλλάσσεται μεταξύ διαφορετικών σχεδίων PCB, καθιστώντας την κατάλληλη για πελάτες με διαφορετικές ή εξελισσόμενες απαιτήσεις έργου, από την ανάπτυξη πρωτοτύπων μικρής παρτίδας έως την εμπορική παραγωγή μεγάλης κλίμακας.

Ε2: Χρησιμοποιεί η Philifast συγκολλητικό υλικό χωρίς μόλυβδο και είναι συμβατό με τα πρότυπα της βιομηχανίας;

Α2: Ναι, η Philifast δίνει προτεραιότητα στη φιλική προς το περιβάλλον κατασκευή και χρησιμοποιεί στάνταρ πάστα συγκόλλησης χωρίς μόλυβδο. Επιπλέον, ολόκληρη η διαδικασία SMT τηρεί αυστηρά βιομηχανικά πρότυπα, συμπεριλαμβανομένου του IPC-A-610. Αυτή η συμμόρφωση διασφαλίζει ότι τα PCB πληρούν τις απαιτήσεις αξιοπιστίας και ποιότητας για βιομηχανίες όπως τα ηλεκτρονικά είδη ευρείας κατανάλωσης, η αεροδιαστημική και οι ιατρικές συσκευές.

Ε3: Τι συμβαίνει αν εντοπιστεί κάποιο ελάττωμα κατά τη διάρκεια της διαδικασίας SMT;

A3: Τα ελαττώματα αντιμετωπίζονται σε πολλαπλά σημεία ελέγχου σε όλη τη διαδικασία SMT για την ελαχιστοποίηση της σπατάλης και τη διασφάλιση της ποιότητας. Εάν εντοπιστεί κάποιο ελάττωμα (π.χ., εσφαλμένα ευθυγραμμισμένα εξαρτήματα κατά την επαλήθευση μετά την τοποθέτηση, προβλήματα συγκόλλησης κατά την επιθεώρηση μετά την επαναρροή ή ανωμαλίες στην AOI), η πλακέτα επισημαίνεται για επανεξέταση. Τα κρίσιμα ελαττώματα (π.χ. ελλείποντα τσιπ ολοκληρωμένου κυκλώματος, βραχυκυκλώματα) απαιτούν άμεση επανεπεξεργασία ή απόρριψη, ενώ τα δευτερεύοντα ελαττώματα τεκμηριώνονται και αξιολογούνται σε σχέση με τις προδιαγραφές του πελάτη. Όλα τα δεδομένα ελαττωμάτων χρησιμοποιούνται επίσης για τη βελτιστοποίηση προηγούμενων σταδίων παραγωγής (π.χ. προσαρμογή των παραμέτρων εκτύπωσης της πάστας συγκόλλησης για τη μείωση της γεφύρωσης) για συνεχή βελτίωση.