SMT (Tecnología de montaje en superficie)

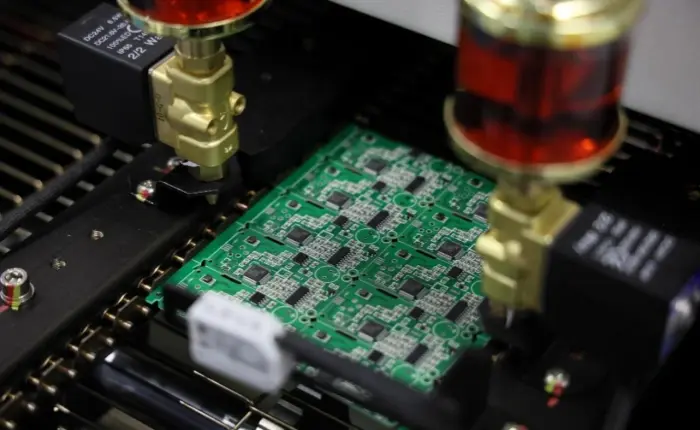

Con el avance de la tecnología, el encapsulado de chips en todo el mundo ha pasado de las piezas con orificios pasantes y dos conductores en línea a los encapsulados de montaje superficial. Hoy hablaremos de la tecnología de montaje superficial, o SMT. SMT es el método de montaje más común en la electrónica moderna.

SMT son las siglas en inglés de tecnología de montaje en superficie. También se denomina ensamblaje de montaje superficial o montaje de montaje superficial. Se trata de un conjunto de procesos utilizados en el montaje de componentes electrónicos. SMT coloca componentes sin cables largos o con cables cortos en la superficie de una placa de circuito impreso u otros sustratos. Estos componentes suelen denominarse SMC o SMD, que significa componentes de montaje superficial. Las piezas SMT se sueldan a la placa mediante métodos como la soldadura por reflujo o la soldadura por ola. Así se forma un circuito completo.

En comparación con otros tipos de encapsulado más antiguos, el SMT plantea mayores exigencias al encapsulado de chips. Los tipos de encapsulado avanzados actuales incluyen el encapsulado a nivel de oblea (WLP), el encapsulado tridimensional (3DP) y el sistema en paquete (SiP). Estos tipos requieren un control de procesos más estricto, tolerancias más estrictas y conocimientos de fabricación más avanzados.

¿Qué es el empaquetado a nivel de oblea (WLP)?

El Wafer Level Packaging, o WLP, es un método de envasado avanzado. El WLP ha crecido rápidamente en los últimos años. Se utiliza porque permite fabricar paquetes pequeños, ofrece un buen rendimiento eléctrico, ayuda a disipar el calor y reduce los costes.

El WLP es diferente del envasado tradicional porque las etapas del envasado tienen lugar mientras los chips están todavía en la oblea. Se puede colocar una capa protectora en la parte superior o inferior de la oblea. A continuación se realizan las conexiones de E/S. A continuación, la oblea se corta en chips individuales.

La WLP tiene varias ventajas claras sobre los métodos antiguos.

Envase pequeño.

Dado que el WLP no necesita uniones de cables, almohadillas de unión ni un molde de plástico, el encapsulado no tiene que extenderse más allá de la matriz. Por tanto, el tamaño del encapsulado WLP es prácticamente el mismo que el del chip.Alta velocidad de datos.

WLP suele utilizar interconexiones más cortas que las piezas tradicionales de conexión por cable. Cuando el sistema necesita alta velocidad o alta frecuencia, los trayectos más cortos ofrecen un mejor rendimiento de la señal.Alta densidad de conexiones.

WLP puede utilizar conexiones de área y no sólo de borde. Esto permite a los diseñadores colocar muchas más conexiones por unidad de superficie entre el chip y la placa.Ciclo de producción más corto.

Como el envasado se realiza a nivel de oblea, los pasos desde la fabricación de la matriz hasta la pieza envasada acabada son más sencillos. Esto reduce el número de pasos del proceso y acorta el plazo de entrega.Menor coste del proceso.

WLP realiza el empaquetado y las pruebas a nivel de oblea y se beneficia del procesamiento por lotes. El coste por dispositivo puede disminuir cuando en cada oblea caben más troqueles buenos. Tendencias como el menor tamaño de los troqueles y el mayor diámetro de las obleas también reducen el coste por dispositivo. WLP aprovecha al máximo las herramientas de fabricación de obleas, por lo que el coste de capital por dispositivo empaquetado suele ser menor.

En la actualidad, el WLP se utiliza ampliamente en piezas como memorias flash, EEPROM, DRAM de alta velocidad, SRAM, controladores de LCD, dispositivos de RF, chips lógicos, chips de gestión de potencia y muchos dispositivos analógicos como reguladores, sensores de temperatura, controladores, op amperios y amplificadores de potencia.

¿Qué es el envasado tridimensional (3DP)?

El envasado tridimensional, o 3DP, es una técnica de apilamiento. Incluye elementos como los generadores de imágenes CIS, los paquetes MEMS y los paquetes de dispositivos estándar. La idea es apilar dos o más chips verticalmente dentro de un paquete, sin cambiar la huella del paquete. De este modo, los diseñadores pueden crear funciones de sistema más amplias y mejores prestaciones dentro de un mismo paquete. El empaquetado 3D comenzó con las memorias flash apiladas (NOR, NAND) y la SDRAM apilada.

Las principales características de la 3DP son la integración multifunción y el alto rendimiento. También proporciona gran capacidad y alta densidad. La función por unidad de volumen aumenta mucho, lo que puede abaratar el coste de algunas aplicaciones.

¿Qué es el sistema en paquete (SiP)?

El sistema en paquete, o SiP (System-in-Package), integra muchos chips funcionales diferentes dentro de un único paquete. Puede incluir procesadores, memoria y otras piezas. Un ensamblaje SiP tiene múltiples troqueles en estructuras estratificadas. El paquete actúa como un pequeño sistema o subsistema. SiP busca un mayor rendimiento, más funciones y un procesamiento más rápido. Al mismo tiempo, SiP reduce el espacio que los dispositivos necesitan dentro de un producto. Este es un camino hacia lo que la gente llama un sistema convergente.

SiP tiene dos características clave:

Reúne en un solo paquete chips con distintas tecnologías de proceso y diferentes funciones. Esto permite que la pieza final actúe como un potente módulo del sistema.

Traslada las piezas discretas que antes se asentaban en la placa de circuito impreso a una estructura multicapa integrada dentro del envase. Esto hace que el sistema final sea mucho más pequeño.

El embalaje cumple dos funciones principales. En primer lugar, conecta el interior del chip con el circuito exterior. En segundo lugar, protege el chip y sus conexiones. Cada uno de estos tres métodos avanzados de embalaje tiene sus propios puntos fuertes. Se adaptan a diferentes necesidades de aplicación. Aunque todavía no son universales, apuntan hacia el futuro. El tiempo dirá cuál se convertirá en el método más común.

Diferencias entre PCB, SMT y PCBA

Una guía clara y breve ayuda cuando la gente confunde estos términos.

PCB significa placa de circuito impreso. Es la placa bruta utilizada en el procesamiento SMT. Un PCB es un producto semiacabado.

SMT significa tecnología de montaje en superficie. Es el proceso que ensambla los componentes en la placa de circuito impreso. SMT es el proceso de montaje más común hoy en día.

PCBA significa montaje de placa de circuito impreso. PCBA incluye SMT más servicios adicionales. PCBA añade el aprovisionamiento de componentes, las pruebas y el montaje final. Es un modelo de servicio integral para el cliente. PCBA muestra la dirección del desarrollo de los servicios de fábrica.

Para un producto electrónico acabado, los pasos suelen ser los siguientes: PCB → SMT → PCBA. La producción de PCB implica muchos pasos complejos. En comparación, la fabricación SMT es relativamente sencilla. PCBA pretende ofrecer un servicio integral.

SMT Proceso de montaje en superficie

1. Premontaje: Preparación de la almohadilla de soldadura

2. Aplicación de pasta de soldadura

3. Recogida y colocación de componentes

4. Soldadura por reflujo: Procesado en horno

5. Métodos comunes de soldadura por reflujo

6. Soldadura manual de componentes especiales

7. Procesado de PCB de doble cara

8. Limpieza posterior a la soldadura

9. Normas de limpieza SMT (requisitos IPC)

10. Inspección final y retrabajo

Ventajas SMT

SMT tiene muchas ventajas sobre las antiguas piezas con orificios pasantes.

Componentes más pequeños. En 2012, los tamaños pequeños más comunes alcanzaron los 0,4 × 0,2 mm (01005). La tendencia va hacia piezas aún más pequeñas.

Mayor densidad de componentes. En una superficie determinada caben más piezas y cada una de ellas puede tener más conexiones.

Mayor densidad de interconexión. SMT admite más conexiones por superficie que los agujeros pasantes.

Menor coste y aceleración de la producción. Las líneas SMT pueden ser rápidas y rentables.

Menos agujeros en el diseño y la fabricación de placas. El menor número de orificios perforados reduce el coste y la complejidad de las placas de circuito impreso.

Proceso de colocación más rápido. La colocación SMT es automática y rápida.

Autoalineación de piezas. La tensión superficial durante el reflujo puede corregir pequeños desplazamientos de colocación.

Las piezas pueden colocarse tanto en la parte superior como en la inferior del tablero. Esto aumenta la superficie útil.

Menor resistencia parásita e inductancia. Esto reduce los problemas de señal de radiofrecuencia.

Mejor comportamiento mecánico ante vibraciones y caídas. Las piezas SMT suelen soportar mejor los golpes que las piezas con orificios pasantes.

Muchas piezas SMT son más baratas que sus homólogas de agujero pasante.

Rendimiento CEM mejorado. Las áreas de bucle más pequeñas reducen la emisión electromagnética.

Desventajas de SMT

La SMT también tiene algunos inconvenientes.

El tamaño más pequeño y el paso más fino dificultan la reparación manual. Se necesitan operarios cualificados y costosas herramientas de repaso.

Las piezas SMD no son plug-and-play para las protoboards. Para realizar pruebas rápidas, debe utilizar una placa de circuito impreso personalizada o soldar SMD en placas adaptadoras.

Las juntas de soldadura pueden degradarse bajo ciclos térmicos. Algunos fallos en las juntas de soldadura se producen por cambios repetidos de temperatura.

Los pasos más finos y las juntas más pequeñas exigen una mayor precisión en el proceso. El proceso SMT debe controlar rigurosamente la colocación y la soldadura.

SMT no es adecuado para piezas grandes, de alta potencia y alto voltaje. Por ejemplo, los grandes transformadores de las fuentes de alimentación suelen seguir utilizando taladros pasantes. Muchas placas utilizan un enfoque mixto: SMT para la mayoría de las piezas y pasante para los grandes elementos de potencia.

La tecnología SMT puede resultar inadecuada cuando la tensión mecánica es frecuente. Los conectores que se insertan y retiran con frecuencia pueden someter a tensión las juntas de soldadura. En estos casos, es habitual el montaje a través de orificios o reforzado.

Capacidades SMT de PHILIFAST

A continuación se indican las capacidades SMT que enumera PHILIFAST:

Tamaño máximo de placa para SMT: 310 mm × 410 mm.

Espesor máximo del tablero: 3,0 mm.

Grosor mínimo del tablero: 0,5 mm.

Se admiten piezas de tipo chip más pequeñas: Paquete 0201 o piezas mayores de 0,6 mm × 0,3 mm.

Peso máximo de la pieza para su colocación: 150 g.

Altura máxima de la pieza: 25 mm.

Huella máxima de la pieza: 150 mm × 150 mm.

Paso mínimo para piezas con plomo: 0,3 mm.

Paso BGA mínimo admitido: 0,3 mm.

Diámetro mínimo de bola BGA admitido: 0,3 mm.

Máxima precisión de colocación para un 100 QFP: 25 μm @ estándar IPC.

Por qué elegir PHILIFAST para el montaje SMT

Fuerza y capacidad.

▪ Taller SMT: PHILIFAST ha importado máquinas pick-and-place y múltiples dispositivos de inspección óptica. La producción diaria asciende a millones de colocaciones. Cada etapa del proceso cuenta con personal de control de calidad para supervisar la calidad. Destacan su rica experiencia en SMT y soldadura y sus plazos de entrega estables.

▪ Dicen que han prestado servicio a miles de empresas de electrónica. Su trabajo incluye placas de control industrial y de automoción. Sus productos suelen enviarse a Europa y Norteamérica, y los clientes valoran positivamente su calidad.

▪ Entrega puntual: tras recibir las placas y piezas completas, el plazo de entrega habitual es de 3-5 días. Para pequeñas tiradas urgentes, se puede organizar el envío en el mismo día.Sólido soporte de reparación y posventa.

▪ PHILIFAST afirma contar con ingenieros de reparación experimentados que pueden arreglar muchos defectos relacionados con la soldadura y garantizar la conectividad de la placa.

▪ Ofrecen un servicio de atención al cliente 24 horas para responder con rapidez a los problemas de los pedidos.

Resumen

El SMT desempeña un papel fundamental en la fabricación de la electrónica moderna. El paso del taladro pasante al montaje en superficie cambió muchos aspectos del diseño, la elección de dispositivos pasivos y activos y la estrategia de fabricación. Los métodos de envasado avanzados, como WLP, 3DP y SiP, amplían los límites de lo que puede hacer un envase. Cada método tiene sus ventajas y desventajas en cuanto a tamaño, rendimiento, coste y complejidad del proceso. SMT permite un montaje más rápido, más denso y, a menudo, más barato. Pero la tecnología SMT también aumenta las exigencias en cuanto a control de procesos y capacidad de reparación. Los PCBA añaden valor al combinar el ensamblaje con el aprovisionamiento y las pruebas para ofrecer una solución integral.

Si necesita un ensamblaje SMT, no olvide adaptar las opciones de encapsulado y proceso a la función, el calor, la tensión mecánica y el presupuesto. Para la producción de pequeños y medianos volúmenes, los proveedores que ofrecen un sólido control de calidad, plazos de entrega flexibles y servicios de reparación fiables pueden ahorrar tiempo y costes. Para los siguientes pasos, los diseñadores deben planificar cuidadosamente los tamaños de los pads, las aberturas de los esténciles, las tolerancias de colocación y los perfiles de reflujo. Una buena colaboración entre los diseñadores de PCB, los ingenieros de componentes y el fabricante por contrato garantiza un mejor rendimiento en la primera pasada y una comercialización más rápida.