¿Qué es un circuito impreso de alta densidad?

Una placa HDI es una placa de circuito impreso de interconexión de alta densidad. Utiliza micro vías ciegas y enterradas. Estas placas tienen una alta densidad de líneas. Tienen trazas en la capa interior y trazas en la capa exterior. También utilizan agujeros taladrados y chapados para enlazar las trazas entre las capas. Como los productos electrónicos son cada vez más pequeños y precisos, los fabricantes piden placas de circuito impreso más densas. La mejor forma de aumentar la densidad de las placas de circuito impreso es reducir el número de orificios pasantes y añadir vías ciegas y enterradas bien situadas. Esta necesidad dio lugar a la placa HDI.

Definición de la CIP

IPC-2226 proporciona una regla clara para vías ciegas y enterradas:

-

Diámetro de la vía o vía enterrada ≤ 0,15 mm (0,00591 in).

-

Diámetro del anillo anular ≤ 0,35 mm (0,0138 in).

-

Estas vías pueden realizarse mediante perforación láser o mecánica, o mediante grabado en seco/húmedo, o mediante transferencia de patrones. A continuación, un chapado conductor cubre el orificio.

Nota: Si el diámetro del orificio es > 0,15 mm (0,00591 in), trátelo como un orificio pasante según la misma norma.

Tamaños de perforación habituales para IDH

Los tamaños de vía habituales para HDI son de 3-5 mil. Los diseñadores suelen utilizar 4 mil como valor medio para el diseño y la producción.

Normas IPC comunes utilizadas para IDH

Las normas IPC típicas para el trabajo con IDH incluyen:

-

IPC/JPCA-2315 - Guía para el diseño de estructuras de interconexión de alta densidad y microvías.

-

IPC-2226 - Norma de diseño para placas de circuitos impresos de interconexión de alta densidad (HDI).

-

IPC/JPCA-4104 - Especificación para la validación y el rendimiento del material dieléctrico para estructuras HDI.

-

IPC-6016 - Especificación de cualificación y rendimiento para estructuras HDI.

Enrutamiento de IDH: retos y consejos

Qué significa enrutamiento IDH

Enrutamiento HDI significa utilizar las últimas ideas de diseño y métodos de fabricación para hacer un diseño más denso sin cambiar la función del circuito. En resumen, HDI utiliza más capas de enrutamiento, trazas más pequeñas, vías más pequeñas, almohadillas más pequeñas y núcleos más delgados. Esto permite encajar circuitos complejos y a menudo de alta velocidad en espacios que antes no eran posibles.

A medida que mejoran los métodos de fabricación, el enrutamiento HDI aparece en muchos diseños. Encontrarás HDI en placas base, tarjetas gráficas, teléfonos y otros dispositivos con poco espacio. Si se hace bien el HDI, se puede reducir el tamaño de la placa y también los problemas de EMI en la PCB. Reducir costes es un objetivo clave para muchas empresas. El encaminamiento HDI ayuda a alcanzar ese objetivo.

Enrutamiento HDI y microvías

El encaminamiento HDI es más complejo que el encaminamiento multicapa normal. Es posible que sepa diseñar placas de circuito impreso de 8 o 16 capas. Aun así, HDI introduce nuevas ideas que debes aprender.

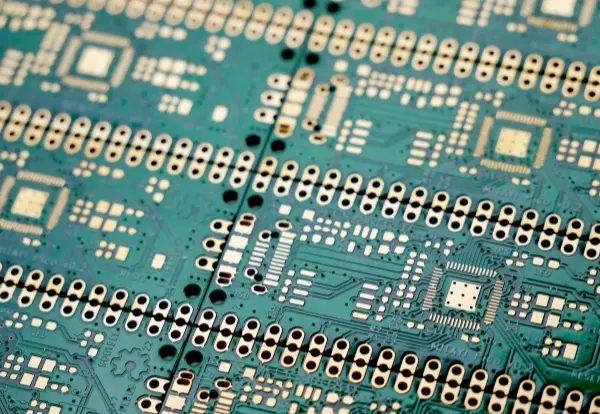

En una placa de circuito impreso normal, vemos toda la placa como un elemento con muchas capas. En HDI, los diseñadores deben pensar en muchas capas ultrafinas apiladas para formar una placa. El principal impulsor del enrutamiento HDI es la tecnología de vías. Las vías ya no son sólo los orificios chapados taladrados a través de la pila acabada. Los orificios pasantes tradicionales reducen el espacio disponible para el encaminamiento en cada capa.

Las vías tradicionales no son adecuadas para la IDH

En el enrutamiento HDI, las microvías son la clave. Permiten que muchas capas densas se conecten entre sí. Para explicarlo, las microvías se parecen a las vías ciegas o enterradas, pero siguen un método diferente. Las vías tradicionales se taladran después de apilar las capas. Las microvías se taladran con láser en las capas antes de apilarlas. Las microvías taladradas con láser permiten utilizar los tamaños de orificio y de pastilla más pequeños entre capas. Esto ayuda a BGA disposiciones en abanico en las que las patillas se sitúan en una cuadrícula.

Estrategias de enrutamiento de IDH

Con las microvías, los diseñadores de PCB pueden enrutar redes complejas en muchas capas. Este método se denomina a veces “HDI de cualquier capa” o “interconexión por capas”. Como las microvías ahorran espacio, las dos capas exteriores pueden albergar piezas densas, mientras que la mayor parte del trazado se realiza en las capas interiores.

Los planos de tierra de baja impedancia son vitales

Cuando las piezas y las trazas se hacen más densas en una placa multicapa, aumenta el riesgo de EMI y acoplamiento magnético. En el diseño de IDH, hay que asegurarse de que la pila tenga la estructura adecuada. Proporcione suficientes planos de tierra para ofrecer vías de retorno de baja impedancia.

Coloque capas de enrutamiento internas entre las capas de tierra o alimentación para reducir el acoplamiento cruzado y la diafonía. Mantenga cortas las vías de señal de alta velocidad y sus vías de retorno. Planifique las microvías de modo que limiten las rutas de señal a un área pequeña. Esto reduce el riesgo de EMI.

Por motivos de seguridad, utilice herramientas de simulación adecuadas para modelar la placa de circuito impreso de alta densidad antes de la producción.

Principales ventajas de los PCB de IDH

Mucha gente quiere reducir el tamaño de sus productos. Una de las mejores formas es utilizar placas de circuito impreso HDI. Cuando se necesita menos peso y menor tamaño pero mantener la función y la fiabilidad, HDI es una buena solución.

Ventajas clave:

-

HDI permite el uso de pad-in-pad y blind via. Esto permite acercar las piezas y reducir la longitud de las vías. Unas trazas más cortas suelen significar señales más rápidas y fiables.

-

Estas placas pueden ofrecer un buen rendimiento a un coste justo. HDI es una opción asequible para quienes necesitan productos electrónicos fiables y duraderos.

-

Para decidir si las HDI se adaptan a su proyecto, aprenda más sobre ellas y cómo utilizarlas. Conozca las diferencias entre las PCB normales y las PCB HDI.

Dónde se utilizan actualmente las placas de circuito impreso de IDH

Debido a sus ventajas, los PCB HDI aparecen en muchos campos.

-

Dispositivos médicos - Muchas herramientas médicas deben ser pequeñas. Los equipos de laboratorio y los implantes a menudo necesitan placas diminutas. La IDH es de gran ayuda en este caso. Un marcapasos es un buen ejemplo. Muchas herramientas de monitorización y sondeo, como los endoscopios, también utilizan HDI. En estos casos, cuanto más pequeño, mejor.

-

Automoción - Los coches aprovechan bien el espacio. La electrónica de algunos coches es cada vez más pequeña. HDI ayuda a reducir el tamaño manteniendo la función.

-

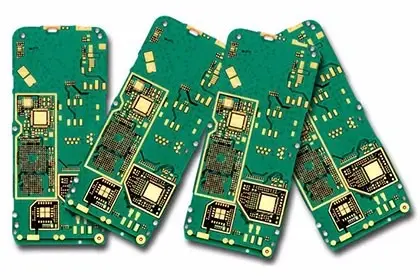

Dispositivos móviles: las tabletas y los teléfonos utilizan IDH. Por eso estos dispositivos se vuelven más delgados a medida que evolucionan.

-

Aeroespacial y defensa - Estos campos utilizan HDI por su fiabilidad y pequeño tamaño. El HDI aparece más a medida que los nuevos diseños necesitan placas compactas y estables.

Muchos otros campos utilizarán más IDH en el futuro.

¿Qué hace que una placa de circuito impreso sea de HDI?

Una placa de circuito impreso HDI utiliza un revestimiento ciego de las vías y, a continuación, un segundo paso de laminación. Estas placas pueden ser de primer nivel, segundo nivel, tercer nivel y superiores. Los fabricantes suelen construir las placas HDI por pasos de laminación. Cuantos más pasos de laminación, mayor será el nivel técnico.

-

Las placas HDI básicas suelen utilizar un solo paso de laminación.

-

Los IDH de nivel superior utilizan dos o más pasos de laminación.

-

La IDH de alto nivel puede utilizar vías apiladas, vías rellenas chapadas, perforación directa con láser y otros métodos avanzados.

Ahora explicaremos las pilas de capas más comunes y cómo las construyen los productores.

IDH simple de una sola lámina (ejemplo)

Una simple placa HDI de una sola lámina puede ser una placa de 6 capas con una pila 1+4+1. Esta placa es sencilla. La placa multicapa interior no tiene vías enterradas. Una laminación completa la placa. La fabricación es similar a la de las placas multicapa normales de una sola capa. Sin embargo, después de la laminación, es necesario taladrar con láser las vías ciegas y realizar otros pasos.

IDH normal de una sola lámina (caso común)

Un HDI monocapa común tiene una estructura (1 + N + 1) donde N ≥ 2 y N es par. Por ejemplo, un HDI monolámina de 6 capas utiliza 1+4+1. Esta estructura es el diseño habitual para HDI de una sola capa. La multicapa interior a menudo tiene vías enterradas que requieren un segundo paso de laminación para terminar. Este tipo de laminado único suele tener vías ciegas y vías enterradas. Si los diseñadores pueden convertir este tipo en la forma sencilla de una sola lámina anterior, tanto el comprador como el proveedor saldrán beneficiados.

IDH normal de doble lámina (caso común)

Un HDI de doble laminado común podría ser una placa de 8 capas con una pila de 1+1+4+1+1. Esta pila es (1+1+N+1+1) con N ≥ 2 y par. Este es el diseño de doble capa más común en la industria de las placas de circuito impreso. La multicapa interior tiene vías enterradas que necesitan tres pasos de laminación. Este tipo no suele tener pilas de vías escalonadas. Si puede cambiar las vías enterradas de las capas 3-6 a las capas 2-7, puede reducir un paso de laminación y reducir costes.

Otro HDI de doble laminado común

Este tipo también utiliza (1+1+N+1+1). Aunque se trata de una estructura de doble laminado, la vía enterrada se sitúa en un lugar diferente: entre las capas 2 y 7. Este cambio puede reducir los pasos de laminado de tres a dos. Este cambio puede reducir los pasos de laminación de tres a dos. Pero este diseño tiene un punto difícil: puede crear vías ciegas de las capas 1-3. Hay que dividirlas en dos conjuntos (1-2 y 2-3) y hacer las vías ciegas interiores de 2-3 con relleno de vía. El relleno de vías añade coste y dificultad. Por tanto, durante el diseño, intente evitar las vías apiladas y cambie las vías ciegas 1-3 por vías ciegas y enterradas escalonadas 1-2 y 2-3.

HDI de doble lámina poco común con vías ciegas transversales

Una placa de 6 capas de doble laminado HDI poco común utiliza 1+1+2+1+1. Sigue utilizando la idea (1+1+N+1+1) con N ≥ 2 y par. Este diseño tiene vías ciegas entre capas. La profundidad de la vía ciega crece: una vía ciega de profundidad 1-3 es el doble de profunda que una vía ciega normal 1-2. Los clientes que eligen este diseño tienen necesidades específicas y no quieren que la vía ciega se divida en vías apiladas. Estas vías ciegas de capas cruzadas son difíciles de perforar con láser. La deposición y el chapado de cobre en estas vías ciegas tan profundas también resultan difíciles.

Diseño de vía ciega apilada en HDI de doble laminado

Hay un tipo en el que las vías enterradas en las capas 2-7 necesitan vías ciegas apiladas por encima. Sigue siendo una estructura (1+1+N+1+1). Algunas placas HDI de doble laminado utilizan este método. La multicapa interior tiene vías enterradas y necesita dos pasos de laminación. La clave es que el diseño de vías apiladas añade dificultad. Pero la colocación de vías enterradas en las capas 2-7 reduce un paso de laminación y ahorra costes.

Diseño de vías ciegas en capas cruzadas en HDI de doble laminado

Otro diseño de doble laminado (1+1+N+1+1) incluye vías ciegas en capas cruzadas. Este diseño es más difícil de realizar y algunos fabricantes de HDI carecen de la habilidad necesaria. La multicapa interior tiene vías enterradas en las capas 3-6 y necesita tres pasos de laminación. El principal problema es el diseño de las vías ciegas entre capas. Si se puede dividir la vía de capa cruzada 1-3 en vías ciegas 1-2 y 2-3, el coste disminuye y el proceso se simplifica. Nota: esta división difiere de la división de vías apiladas explicada anteriormente. Esta división utiliza vías ciegas escalonadas en lugar de vías ciegas apiladas.

Niveles de IDH

-

El IDH de primer nivel (1er orden) es sencillo. El proceso y el control son más sencillos.

-

La IDH de segundo nivel es más compleja en la producción y la fabricación.

-

El tercer nivel y los niveles superiores siguen las normas del segundo nivel, pero son más complejos.

Diferencias entre IDH y PCB normales

Las placas HDI suelen fabricarse mediante técnicas de laminación con materiales de núcleo fino. Cuantas más laminaciones, mayor es el nivel del proceso. La mayoría de las placas HDI utilizan una sola laminación. La HDI de alto nivel utiliza dos o más técnicas de laminación y añade métodos avanzados como las vías apiladas, las vías rellenas chapadas y el taladrado directo por láser.

Cuando la densidad relativa de una placa de circuito impreso supera la de una placa de ocho capas, fabricarla mediante HDI suele costar menos que realizar el complejo proceso tradicional de laminado y prensado. Las placas HDI suelen tener mayor resistencia mecánica y mejor precisión de señal que las PCB tradicionales.

Otras mejoras de los IDH frente a los PCB normales:

-

Mejor rendimiento para señales de microondas y RF.

-

Mayor resistencia a las interferencias de radio y a las descargas electrostáticas.

-

Mejor conducción del calor.

La integración de alta densidad (IDH) permite que los productos finales sean más pequeños y más estándar en cuanto a funciones y prestaciones.

Consejos sencillos para diseñadores y compradores

-

Utilice HDI cuando necesite menor tamaño y mejor rendimiento.

-

Hable pronto con su proveedor de placas de circuito impreso. HDI necesita comprobaciones de diseño para fabricación (DFM).

-

Solicite especificaciones basadas en IPC. Utilice IPC-2226 e IPC-6016 siempre que sea posible.

-

Planifique los apilamientos con suficientes planos de tierra para que las vías de retorno sean cortas.

-

Utilice tamaños de microvía que se ajusten a la capacidad de su casa de PCB. Común: 3-5 mil, a menudo 4 mil.

-

Intente evitar las vías apiladas a menos que sea necesario. Las vías ciegas/enterradas escalonadas suelen ser más fáciles.

-

Si elige la laminación multipaso HDI, prevea más pasos de proceso e inspección.

-

Utilice la simulación adecuada para diseños de alta velocidad o RF para comprobar la EMI y la integridad de la señal.

-

Para la salida en abanico de BGA, las microvías y los pad-in-pad ayudan a reducir el área de salida en abanico y la longitud de las trazas.

-

Para controlar los costes, reduzca el número de pasos de laminación siempre que pueda. Optimice la colocación de las vías.

Resumen final

Las placas HDI son placas de circuito impreso de interconexión de alta densidad que utilizan microvías ciegas y enterradas. Permiten a los diseñadores empaquetar más trazas y piezas en menos espacio. El enrutamiento HDI exige una cuidadosa planificación del apilamiento, buenos planos de tierra, uso exacto de microvías y comprobaciones DFM adecuadas. La HDI ofrece ventajas evidentes en cuanto a tamaño, velocidad de señal y rendimiento. La HDI aparece en muchos campos, desde la medicina y la telefonía móvil hasta la automoción y la industria aeroespacial. Cuanto más complejo sea el nivel de HDI, más avanzado será el proceso y mayor el coste. Un buen diseño y una comunicación temprana con el proveedor le ayudarán a conseguir la tarjeta HDI adecuada para su producto.

Preguntas frecuentes

Las microvías son vías muy pequeñas (a menudo perforadas con láser) que sólo conectan capas adyacentes. Las vías ciegas conectan las capas externas con las internas; las vías enterradas sólo conectan las capas internas. Estos tipos de vías ahorran espacio en la placa y mejoran el enrutamiento.

Principales ventajas: mayor densidad de componentes, trayectos de señal más cortos (mejor integridad de la señal), productos más pequeños y ligeros, y enrutamiento mejorado para BGA de paso fino y circuitos de alta velocidad.

Aplicaciones comunes: smartphones y dispositivos móviles, 5G y equipos de red, dispositivos médicos, aeroespacial, electrónica de automoción y productos de consumo compactos.

Reglas importantes: limitar el diámetro y el espaciado de las microvías, controlar el grosor dieléctrico y la impedancia, planificar las rutas de escape de los BGA (fanouts de tipo dogbone) y evitar los via-in-pad a menos que estén debidamente rellenos/planarizados. Siga la DFM y la matriz de capacidades de su fabricante.