¿Qué significa “PCB de cobre pesado”?

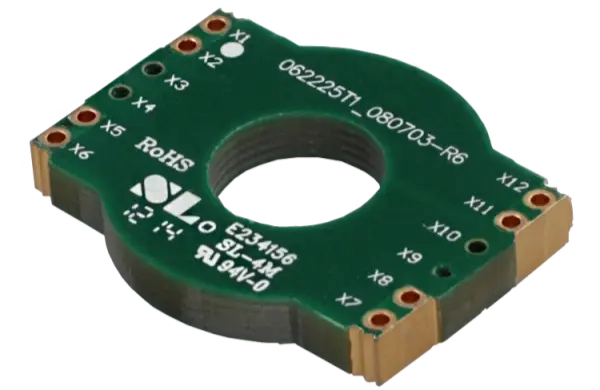

Existen muchos tipos de placas de circuito impreso. Uno de ellos es el PCB de alta corriente, también llamado PCB de cobre pesado. Estas placas tienen propiedades útiles para aplicaciones que implican altas corrientes y temperaturas cambiantes. Los PCB de cobre pesado resisten temperaturas más altas durante más tiempo, soportan corrientes más altas y ofrecen puntos de conexión y soldadura más resistentes.

¿Qué es una placa de circuito impreso de alta corriente?

Un circuito impreso de alta corriente es un circuito impreso diseñado para soportar una densidad de corriente crítica superior a la de un circuito impreso estándar. Una placa estándar sólo puede soportar corrientes de decenas de amperios. Una placa de alta corriente puede soportar cientos o incluso miles de amperios y resistir temperaturas más elevadas durante periodos prolongados. El diseño exclusivo de estas placas de circuito impreso utiliza capas de cobre más gruesas y pesadas, lo que proporciona a la placa un rendimiento eléctrico y mecánico más resistente y duradero.

Los PCB de cobre pesado suelen contener más de 3 onzas de cobre por pie cuadrado para soportar cargas de corriente elevadas. Incluso cuando la cantidad total de cobre es inferior a 3 onzas/pie², una placa puede clasificarse como PCB de cobre pesado si el grosor del cobre en las zonas críticas es superior a 1,5 onzas/pie². 4 onzas/pie².. Esta gran cantidad de cobre se utiliza cuando añadir anchura a una traza no es posible o no es la mejor opción.

Por ejemplo, en una placa de circuito impreso de un motor de corriente continua, la anchura de traza estándar necesaria para suministrar la potencia requerida puede ser grande, porque los diseñadores deben tener en cuenta las limitaciones térmicas. En cambio, las PCB de cobre pesado utilizan trazos más gruesos para lograr la misma capacidad de transporte de corriente manteniendo una anchura de traza menor. Esto ayuda a ahorrar espacio en la placa manteniendo el rendimiento térmico y eléctrico.

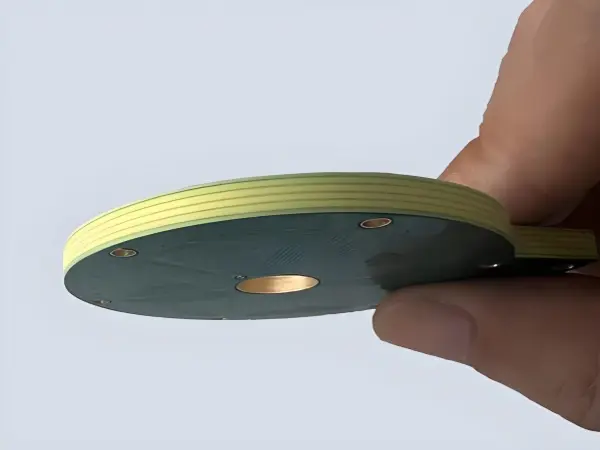

Por lo general, el espesor del cobre utilizado en las placas de cobre pesado oscila entre aproximadamente 105 µm a 400 µm. Además de un mayor grosor del cobre, estas placas son capaces de disipar el calor a altas temperaturas, al tiempo que ofrecen conexiones eléctricas más resistentes. Esta gestión térmica ayuda a las PCB de cobre pesado a evitar el estrés térmico y los fallos bajo cargas pesadas.

Ventajas del cobre grueso en el diseño de placas de circuito impreso

La gestión térmica es ahora más importante que nunca, porque los equipos electrónicos funcionan en entornos más duros y a corrientes más altas. Las placas de circuito impreso de cobre pesado (por ejemplo, con conductores de cobre internos y/o externos en el rango de 5 oz/pie² a 19 oz/pie²., y a veces se define como más de 4 onzas/pie².) ayudan a alejar el calor de los componentes. Esta propiedad puede reducir en gran medida los fallos causados por el sobrecalentamiento.

Fabricantes de PCB utilizan cobre pesado para crear robustas plataformas conductoras. Las placas resultantes ofrecen mejor conductividad y mayor resistencia al estrés térmico. Estas placas también pueden alcanzar la misma capacidad de corriente en una superficie menor porque una sola capa puede soportar más peso de cobre o porque se colocan varios pesos de cobre en la misma capa.

Entre las principales ventajas del cobre grueso en las placas de circuito impreso se incluyen:

Reducción de la tensión térmica sobre los componentes y la placa.

Capacidad de transporte de corriente mejorada.

Capacidad para sobrevivir a ciclos térmicos repetidos sin sufrir daños.

Menor tamaño de la placa acabada en algunos diseños, porque el apilamiento de cobre reduce la necesidad de múltiples capas.

¿A quién benefician los PCB de cobre pesado?

Entre las industrias que obtienen claros beneficios del cobre pesado figuran:

Militar y defensa.

Automóvil.

Sistemas de paneles solares (inversores fotovoltaicos y equipos relacionados).

Fabricantes de equipos de soldadura.

Equipos de control industrial.

Estas industrias suelen necesitar placas de circuito impreso que puedan soportar una gran emisión de calor y que ofrezcan una distribución fiable de la energía. Los orificios pasantes de cobre pesado son especialmente adecuados para trasladar el calor a disipadores térmicos externos. Una buena distribución de la energía es esencial para una alta fiabilidad, y el cobre pesado ayuda a conseguirla.

El cobre pesado no es nuevo. El método se utiliza desde hace muchos años para cumplir los exigentes requisitos militares y de defensa, como los sistemas de control de armas. Ahora, los principales fabricantes de electrónica también piden una mejor eliminación del calor. Por eso, el cobre pesado se ha extendido también a aplicaciones no militares.

Cómo se fabrica y utiliza el cobre pesado

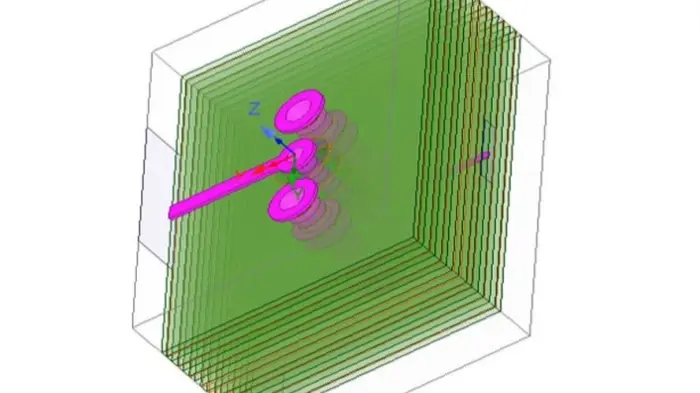

Los PCB de cobre pesado suelen fabricarse mediante una combinación de galvanoplastia y grabado procesos. El objetivo es aumentar el espesor del cobre no sólo en las trazas planas, sino también en a través de las paredes laterales y agujeros chapados. Si una placa se expone a muchos ciclos de producción, los orificios chapados pueden desgastarse o debilitarse. La adición de cobre pesado refuerza esos orificios chapados y mejora la fiabilidad.

Una placa de cobre pesado permite combinar zonas de alta corriente o alta potencia y circuitos de control o señal en la misma placa. Esto evita la necesidad de placas de alimentación independientes o cableado externo voluminoso en algunos sistemas.

PHILIFAST trabaja con sus clientes para confirmar y comprender sus necesidades. Adaptamos los procesos de fabricación de cobre pesado a esas necesidades. Por ejemplo, es importante conocer los tipos de componentes, cuántas capas se necesitan y qué materiales deben utilizarse. PHILIFAST puede dar un presupuesto y explicar los pros y los contras de utilizar cobre pesado. Los avances tecnológicos han permitido que los procesos que utilizan tanto la galvanoplastia como el fresado o rectificado de bordes alcancen el espesor y la planitud de cobre requeridos.

Valores del espesor del cobre utilizados en los PCB de cobre pesado

En la práctica, encontrará lo siguiente:

Típico cobre pesado los valores de espesor se sitúan en el intervalo 105 µm a 400 µm.

El cobre pesado suele describirse en onzas por pie cuadrado o onzas por pie cuadrado (oz/ft²), o, en el sector de los circuitos impresos, más comúnmente como oz por pie cuadrado u oz por ft², aunque muchos proveedores utilizan oz por pie cuadrado o convertir a µm.

Pesas de cobre estándar como 1 onza corresponden aproximadamente a 34-35 µm de espesor de cobre para una sola cara, pero el espesor final depende del chapado, el acabado superficial y la laminación.

Cuando las vías y los orificios pasantes se metalizan y después se espesan, tanto el cobre del orificio como el cobre de la superficie pueden aumentar a menos que se tomen medidas especiales para controlar el metalizado sólo en el orificio taladrado.

Espesor de la placa y peso del cobre: repercusiones en el diseño y la fabricación de placas de circuito impreso

Cuando se cortan tablas a partir de materia prima, hay dos preocupaciones principales espesor del tablero y peso del cobre. Para espesores de tablero en bruto superiores a 0,8 mm, Se suele utilizar un conjunto estándar de espesores: 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm y 3,2 mm. Para espesores inferiores a 0,8 mm, no se consideran las series estándar. Los grosores de los tableros finos suelen personalizarse. Los valores comunes de espesor de núcleo delgado utilizados para las capas internas incluyen: 0,1 mm, 0,15 mm, 0,2 mm, 0,3 mm, 0,4 mm y 0,6 mm. Estos materiales de núcleo fino se utilizan principalmente como capas internas de placas de circuito impreso multicapa.

Cuando diseñe la capa exterior y elija un grosor de cartón acabado, deberá tener en cuenta los grosores adicionales añadidos durante la producción. Esto incluye:

Espesor de cobre galvánico añadido durante el chapado de vías y orificios.

Grosor de la máscara de soldadura.

Espesor del acabado superficial (por ejemplo, nivelación de soldadura por aire caliente, chapado en oro ENIG u otros acabados).

Espesor de la tinta de serigrafía y carbono.

En la práctica, un tablero acabado desnudo tendrá un grosor aproximado de 0,05-0,1 mm que la materia prima del núcleo debido a estas adiciones. Los tableros con estañado suelen presentar un mayor aumento del grosor final, en torno a los 5 mm. 0,075-0,15 mm.

Por ejemplo:

Si su requisito de tablero acabado es 2,0 mm, y usted elige 2,0 mm en la fase de corte, el tablero final suele tener un grosor de entre 1,5 y 1,5 mm. 2,1 mm y 2,3 mm tras las tolerancias de fabricación y el procesamiento.

Si su diseño requiere absolutamente que el tablero acabado sea no más de 2,0 mm, debe solicitar una placa bruta no estándar de 1,9 mm para la fabricación. En ese caso, el fabricante debe pedir material no estándar a un proveedor de materias primas, lo que suele alargar el plazo de entrega.

Para la construcción de la capa interior, puede ajustar el grosor laminado final eligiendo diferentes preimpregnado espesores y cambiando el apilamiento de capas. La elección del núcleo es flexible. Por ejemplo, para alcanzar un 1,6 mm espesor final, podría elegir un 1,2 mm núcleo o un 1,0 mm combinado con capas de preimpregnado adecuadas, siempre que el laminado final mantenga el grosor final dentro del rango aceptable.

Tolerancia del grosor de la placa: qué esperar

Los diseñadores de placas de circuito impreso deben tener en cuenta la tolerancia del grosor final de la placa junto con las tolerancias de montaje del producto. Los principales factores que contribuyen a la variación del grosor final son:

Tolerancia de la materia prima del proveedor del tablero.

Tolerancia del proceso de laminación cuando se presionan varias capas y preimpregnados.

Grosor adicional de la capa exterior de cobre y chapado.

Las tolerancias típicas del grosor de la materia prima que suelen citarse para los paneles comunes son:

Para 0,8-1,0 mm: ±0,1 mm.

Para 1,2-1,6 mm: ±0,13 mm.

Para 2,0 mm: ±0,18 mm.

Para 3,0 mm: ±0,23 mm.

La tolerancia de laminación depende del número de capas y del grosor total. Normalmente se controla dentro de ±(0,05-0,1) mm. Las placas que incluyen conectores de borde o contactos de borde de tarjeta (como un borde de tarjeta impreso para un conector) necesitan una cuidadosa selección del grosor y la tolerancia para ajustarse a las especificaciones del conector.

Espesor del cobre superficial y normas de chapado

El cobre de la vía y el cobre de los orificios chapados se forman por deposición química seguida de galvanoplastia. Si se aumenta el espesor de los orificios revestidos, también suele aumentar el espesor del cobre superficial, a menos que se tomen medidas especiales de control.

Según IPC-A-600G estándar, el espesor mínimo de cobreado para los orificios chapados es:

Para mano de obra de clase 1 y clase 2: 20 µm.

Para mano de obra de clase 3: 25 µm.

Cuando se especifica un peso de cobre de 1 onza, recuerda que 1 onza corresponde normalmente a un grosor mínimo de lámina bruta en determinados sistemas, y el grosor acabado tras el metalizado puede ser mayor. Por ejemplo, si la opción de lámina en bruto da un mínimo de 15,4 µm para un material nominal de 1 onza en algunas especificaciones de fabricación, después de permitir 2-3 µm de posible pérdida de tolerancia, el mínimo podría alcanzar 33,4 µm en la práctica. Si se elige una materia prima o un objetivo de revestimiento superior, el espesor del cobre acabado puede alcanzar 47,9 µm o más en función de la vía de fabricación. Otros valores de espesor del cobre siguen reglas de cálculo similares.

¿Cómo elegir el grosor de las placas de circuito impreso?

Las placas de circuito impreso en bruto no tienen un grosor fijo global. Sin embargo, las convenciones del mercado y la demanda hacen que ciertos espesores sean estándar. Se puede conseguir un mayor grosor de placa acabada apilando múltiples preimpregnados y núcleos.

Los grosores de tablero acabados estándar más comunes son:

0,78 mm (0,031 pulg.).

1,57 mm (0,062 pulg.).

2,36 mm (0,093 pulg.).

El grosor de acabado más común en electrónica general es 1,57 mm o 0,062 pulg.. Pero los usuarios y las aplicaciones específicas determinan qué grosor es el estándar para una línea de productos. Al principio, se utilizaba madera contrachapada como sustrato y los tableros eran más gruesos. Con el tiempo, las mejores opciones, como el vidrio epoxi (FR-4), se convirtieron en estándar y permitieron un mayor control sobre el grosor final.

Factores que afectan al grosor de la placa de circuito impreso y al peso del cobre

Al planificar el grosor de la placa y el peso del cobre, tenga en cuenta estos factores de diseño y fabricación:

Principales factores de costeEl tamaño de la placa y el número de capas determinan en gran medida el coste.

Complejidad de los circuitos impresosEl número de capas y de vías afecta tanto al grosor como al coste.

Materiales utilizados: elija los materiales en función de la velocidad de funcionamiento, la frecuencia de funcionamiento y la temperatura máxima de funcionamiento.

Entorno operativoSi la placa debe soportar altas temperaturas, humedad o esfuerzos mecánicos, esto afectará a la elección del grosor.

Factores de fabricaciónLos tamaños y el número de orificios, el peso del cobre y las opciones de acabado superficial influyen en el grosor de la placa y en el resultado final.

Método de panelización, separación entre placas y geometría de las trazasEstos factores afectan al trazado, la fabricabilidad y las dimensiones finales.

Cómo especificar el grosor del cobre y la anchura de las trazas de las placas de circuito impreso

Puede utilizar un calculadora de anchura de traza para especificar el grosor del cobre y la anchura de la traza necesarios para una determinada corriente. La herramienta funciona como una calculadora normal: se introducen la corriente, el aumento de temperatura admisible, el peso del cobre, el grosor de la placa de circuito impreso y otras especificaciones, y la calculadora devuelve la anchura de la traza y el grosor del cobre necesarios. Muchas calculadoras ofrecen una precisión de hasta 0,01 mm para obtener resultados precisos. Si su aplicación requiere que el espesor final se mantenga por debajo de un límite determinado, planifique en consecuencia y ajuste el apilado.

Aspectos a tener en cuenta al elegir el grosor de la placa de circuito impreso

Cuando decidas el grosor de la tabla para obtener una mayor durabilidad y rendimiento, ten en cuenta estas especificaciones y factores:

Peso del tablero acabado.

Se requiere flexibilidad o rigidez.

Necesidades de adaptación de impedancias para señales de alta velocidad.

Altura de los componentes y espacio en la placa.

Compatibilidad con el resto del diseño mecánico.

Normas generales de diseño y restricciones de disposición.

¿Qué pasa con el grosor personalizado de las tablas?

Los paneles y chapas en bruto para la fabricación de placas de circuito impreso están ampliamente disponibles. Existen muchas opciones de personalización para que los fabricantes puedan cumplir especificaciones concretas. Puede elegir espesores de 0,2 mm a 6,3 mm en 0,01 mm incrementos en muchas tiendas. Los pasos suelen ser:

Decida los grosores de núcleo/preg comunes que desea utilizar.

Combínalos con lámina de cobre, cobre chapado y máscara de soldadura para alcanzar el grosor final.

Puntos a tener en cuenta al encargar espesores a medida:

Plazo de entregaespesores poco comunes requieren material no estándar, por lo que aumentan los plazos de entrega. Esto afecta a los plazos de entrega y al tiempo de desarrollo.

Capacidad del equipo CMElija un fabricante por contrato que disponga del equipo adecuado. Si el CM no puede fabricar el grosor que usted desea, es posible que tenga que hacer concesiones y cambiar algunas opciones de diseño.

Coste adicionalEspecificaciones personalizadas: aumentan los costes de producción. Los materiales especiales, las tolerancias estrictas y los pasos adicionales del proceso añaden costes.

El uso de grosores personalizados puede mejorar el rendimiento y la función única del producto. Pero las placas multicapa y personalizadas conllevan una manipulación, unos pasos de proceso y unos costes de material adicionales. Esto puede encarecer las placas multicapa personalizadas.

Contar con un socio de fabricación fiable ayuda a alcanzar el grosor deseado sin problemas. El primer paso habitual es elegir valores de grosor de núcleo/preg estándar y, a continuación, combinarlos con cobre chapado y lámina de cobre y la máscara de soldadura y el acabado superficial elegidos.

Servicios PHILIFAST y lo que ofrecemos

En PHILIFAST, satisfacemos las necesidades de los clientes con prototipos precisos y de alta calidad. Podemos satisfacer requisitos tanto estándar como personalizados y prestamos atención a la intención del diseño. Entre los aspectos más destacados de nuestros servicios de fabricación de PCB personalizados se incluyen:

Presupuestos precisos en 24 horas.

Proceso llave en mano completado en tres días o menos para muchos prototipos estándar.

Reducción del tiempo de aprovisionamiento gracias a la coordinación de proveedores.

Control de calidad centrado y certificación según sea necesario.

PCB de alta calidad y inspección óptica automatizada (AOI) en producción.

Si necesita fabricar placas de circuito impreso, PHILIFAST puede ofrecerle prototipos y servicios de producción. Comprobamos los requisitos del cliente, analizamos el número de capas, la selección de materiales, el peso del cobre y otros parámetros críticos. También explicamos los pros y los contras del cobre pesado y cómo afectará al coste, el peso y la fabricabilidad de la placa.

Breve resumen técnico y recomendaciones

Las placas de circuito impreso de cobre grueso están pensadas para aplicaciones de alta corriente y alta demanda térmica.

Utilizan cobre mucho más grueso, medido normalmente en oz/pie² o µm. Los valores típicos de cobre grueso se sitúan entre 105 µm y 400 µm.

El cobre pesado mejora la capacidad de transporte de corriente y la disipación del calor. Reduce la tensión térmica y puede permitir diseños de placa más pequeños para la misma potencia.

El cobre pesado suele aplicarse mediante galvanoplastia. También refuerza los orificios chapados y las paredes laterales de las vías.

Los diseñadores deben prever el grosor adicional causado por el chapado, la máscara de soldadura y el acabado superficial. El grosor final no es el mismo que el grosor del núcleo bruto. Tenga en cuenta la tolerancia de la materia prima y la tolerancia de laminación.

Los grosores estándar del tablero acabado son 0,78 mm (0,031 pulg.), 1,57 mm (0,062 pulg.), y 2,36 mm (0,093 pulg.), con 1,57 mm siendo las más comunes en electrónica general. Las placas personalizadas pueden ir desde 0,2 mm a 6,3 mm.

Cuando diseñe, tenga en cuenta los factores de coste (tamaño y capas), complejidad (vías y capas), materiales (velocidad, frecuencia, temperatura máxima) y el entorno operativo.

Preguntas frecuentes

Una placa de circuito impreso de cobre pesado es una placa que utiliza una lámina o un revestimiento de cobre significativamente más grueso que el estándar (normalmente ≥3 oz/pie² ≈105 µm, aunque algunos proveedores marcan ≥2 oz como cobre pesado).

Aumentan la capacidad de transporte de corriente, mejoran la disipación térmica y añaden resistencia mecánica, lo que resulta idóneo para la electrónica de potencia y los sistemas de alta fiabilidad.

Los pesos pesados más habituales son 2 oz, 3 oz, 4 oz y superiores (algunos diseños llegan a 6 oz o más para aplicaciones especializadas).

El cobre más grueso necesita geometrías de traza más anchas/ajustadas, tolerancias de grabado modificadas y un revestimiento especial de la vía (revestimiento envolvente o acumulación) para garantizar una conductividad y una fabricación fiables.

Indique el peso del cobre acabado (por ejemplo, “3 oz acabado / ≈105 µm en capa X”), los anchos de traza necesarios, el grosor del revestimiento, los objetivos de impedancia o aumento de temperatura y el acabado superficial preferido. Unas especificaciones claras evitan malentendidos.