バッテリーの性能とインテリジェント駆動技術の急速な発展に伴い、EV充電器のカスタマイズソリューションは、特にカスタマイズされたEV充電器PCBボードの組み立てにおいて、特定の充電要件を満たすために、その性能を向上させる必要があります。

EV充電器用プリント基板の最適な組立工程とソリューションを作るには?

1.EVチャージャーPCB設計の最適化

PCBアセンブリの最善の解決策は、PCB自体の設計を最適化することである。

1.1 PCBレイアウト

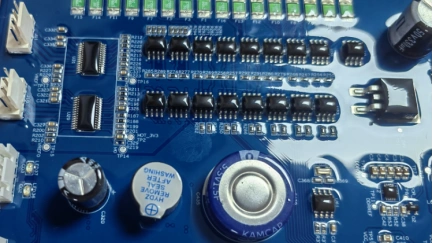

EV充電器のPCBを設計する際には、高出力部品(パワーMOSFET、整流器、コンデンサなど)を、より放熱効果の高い位置に配置することを検討すること。パワー部品、制御部品などの機能部品の干渉リスクを低減することを検討してください。 PCBレイアウト

1.2 熱管理

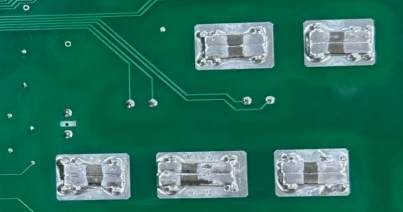

EV充電器のメインボードは、高出力充電中にかなりの熱を発生します。悪い熱放散は、過熱をリードし、充電器と車両battery.Thermalビアと広いパワートレースの設計の両方の使用寿命を短縮することも電源コンポーネントから熱を奪うための良い方法です。また、ハイパワー部品の周りに重い銅回路PCB設計は、より効果的に熱を放散することができ、通常、EV充電器PCBの銅の厚さは2オンス、3オンスです。それを除いて、銅の棒のはんだ付け、脱熱器または冷却ファンは熱放散のためにたくさん貢献する

2.PCBアセンブリ前のDFM(Design for Manufacturing)の必要性

2.1 デザイン・ルール・チェック(DRC)

製造性と歩留まりを向上させるために、エンジニアは製造前に最終的なデザインファイルをチェックし、PCBレイアウトがメーカーの処理規則に準拠していることを確認する必要があります。これらのルールは、製造と組み立ての間にいくつかの問題を回避することができます。DRCチェックは主にトレース幅と間隔、ビアとパッドサイズ、パッド間のスペーサーを含みます。

- トレース幅と間隔:トレース幅と間隔が小さいと、短絡や信号干渉を引き起こす可能性があります。

- パッドとビア:パッドとビアは、PCBメーカーのドリルと環状リングの公差を満たす必要があります。環状リングやパッドのサイズが小さいと、接続不良、メッキスルーの欠陥、または製造コストの上昇につながります。

- パッドとパッドの間隔:組み立て時のはんだブリッジを避けるため、パッド間に十分なスペーサーを確保する必要があります。

- 部品のクリアランス:はんだ付けや機械的干渉を避けるために、部品間に十分なクリアランスを確保することも非常に重要です。

2.2 コンポーネント配置の最適化

コンポーネントの配置は、高効率の組み立て、優れた性能、製造性を向上させるために非常に重要です。

- 部品レイアウト:効率を向上させ、人件費を削減するために、すべての部品を機械(例えば、ピックアンドプレースマシン)で効率的に配置する必要があります。手作業では、すべての部品を正しい方法で配置することは困難であり、多くの時間を無駄にするので、部品のPCBレイアウトを考慮する必要があります。

- 部品の向きと極性を明確にすること:部品の向きや極性は、組み立て時の手戻りや修理を避けるために、正しく設定する必要があります。

2.3 効率的な製造のためのPCBパネル化

DFMエンジニアは、PCB製造とアセンブリプロセスを最適化するために、単一のパネル上に複数の基板を配置することができます。特に小型PCB ボード 無駄を省くために、V字溝カット、マウスバイト、または組み立て後に簡単に分離できるようにするためのブレークアウェイ・タブのデザインを検討する。

3.顧客事例の共有チャージングパイルPCBに最適なアセンブリソリューションを提供

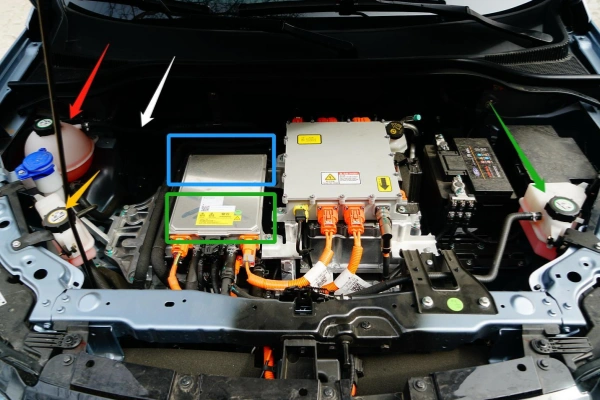

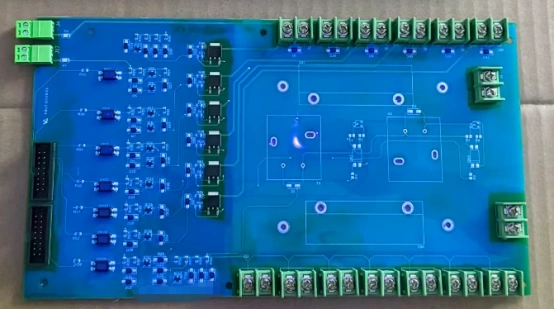

お客様の信頼を得て、欧州のお客様からEV充電用メイン・サブ基板1500セットの製造・組立を受注しました。

3.1 デザイン

PCBは、2オンス銅厚の4層レイアウトで、樹脂充填ビアプロセスを採用している。基板は比較的大きく、200種類近くの部品を含み、合計で数千の電子部品になります。

3.2 PCB製造

PCB製造の前に、当社のエンジニアリングチームはトップ/ボトムレイヤー、シルクスクリーン、ソルダーマスク、ドリルデータ、メカニカルレイヤー、その他のキーファイルを含むガーバーファイルを再チェックしました。また、ファイル形式(例:RS-274X)も検証し、生産要件を満たしていることを確認し、形式エラーによるデータ解析の失敗を防止しました。エンジニアはCAM350やAltium Designerなどの専門的なソフトウェアを使用し、社内の生産基準と顧客の要求に従ってガーバーファイルの包括的なDRCチェックを行いました。チェックの主な内容は、ホールサイズの精度、スペーシングとトレース幅、パッドの整合性、シルクスクリーンの精度、特殊工程などです。顧客の設計に含まれる特別なプロセス要件(ブラインド/埋没ビア、厚銅、インピーダンス制御など)については、エンジニアは設計パラメータが製造能力と一致することを確認し、最適化してEQ(Engineering Qualification)ファイルを生成することに重点を置いた。EQファイルの社内レビュー承認後、生産に適したガーバー・ファイルとドリル・ファイルに変換され、BOM(部品表)と組立図が作成された。生産用ファイルはEQファイルと正確に一致し、バージョン番号と発効日が記されていなければなりません。

3.3 コンポーネントの調達

PCB製造中、当社の専門購買部門は、当社のエンジニアがチェックし、顧客と確認した最終BOMに従って、BOMコンポーネントを一つずつ注文します。

3.4 PCBへのシリアル番号のレーザーマーキング

すべてのコンポーネントをボードにマウントする前に、我々は、レーザーマーキングによってPCBにシリーズ番号を作成する必要があります。まず、我々は顧客から英数字のシリアル番号(例えば、SN00001)またはフォーマット、配置、およびサイズ&フォントを取得し、各ボードは、識別するためにレーザーによってマークされた特定のシリアル番号を持っています。

3.5 EVチャージャーPCBの組み立て

SMTアセンブリ、THTアセンブリ、ウェーブはんだ付け、ドライアイシングブラスト、コンフォーマルコーティング、機能テスト、最終検査を含むEV充電器のメインおよびサブPCBの組み立て。

結論

EV充電器PCBの組み立ては、他のPCBアセンブリと基本的に異なるものではありません。EV充電器PCBは、一般的な民生用基板と比較して、より高い安全性、信頼性、および規制の要求を満たしています。

- 高電圧と絶縁

- 熱管理

- 堅牢性と長寿命

- パワーハンドリングと電流経路

- EMC/EMIコントロール

- セーフティ・クリティカルなコンポーネントと冗長性

- 工程管理および品質保証

- トレーサビリティとシリアル化

- 環境・信頼性試験

- フィールドサービス性と文書化

- 生産現場での取り扱いと安全性

- サプライヤーと部品の選定