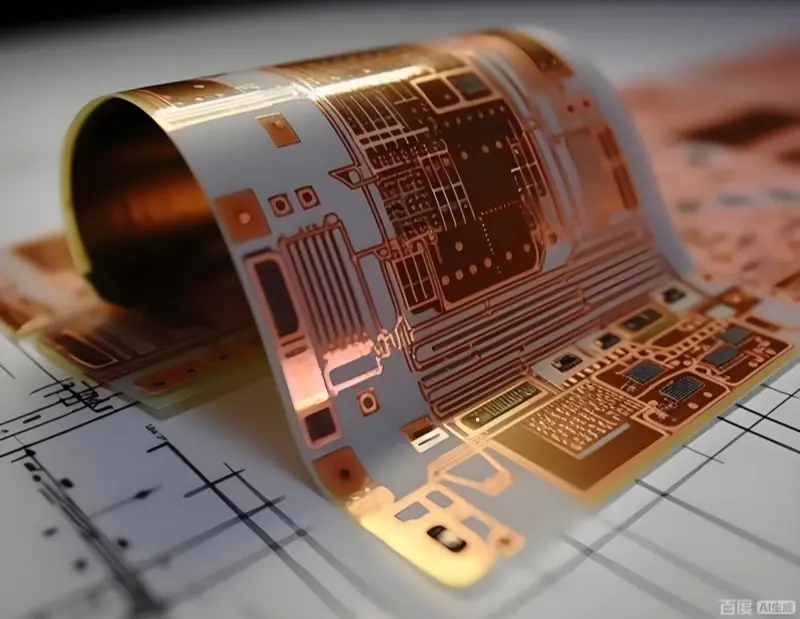

はじめに

FPC補強は部品を保持するだけではありません。放熱にも役立ちます。しかし、基板の手直しや修理が必要な場合、補強材を取り除くとトレースが損傷する可能性があります。その点に留意してください。.

1.FPC補強のための特殊処理

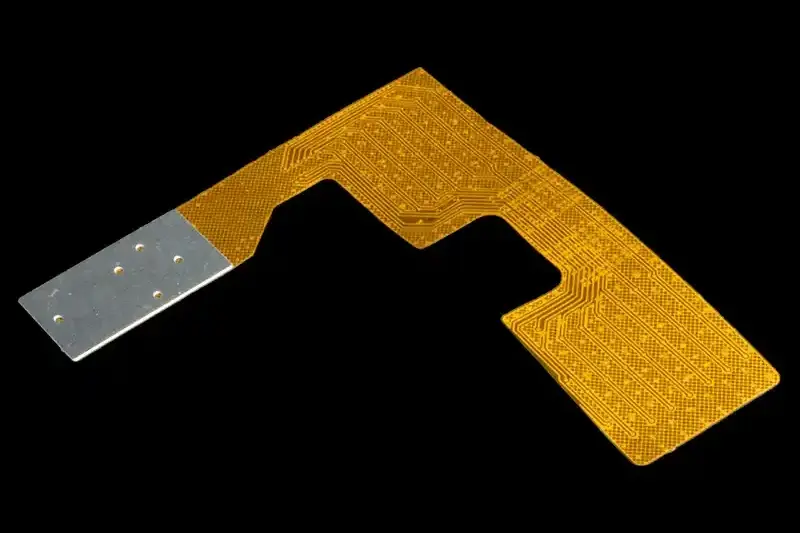

特殊な設計により、補強材は部品を支える以上の役割を果たすことができます。例えば、主な目的は部品を支持することですが、補強材を支持部品として作ることで、組み立て後のフレックスボードがよりリジッドボードのように動作するようにすることができます。.

スティフナーの輪郭加工(形状切断)は、通常CNCルーティング装置を使用して行われます。切断の際、補強材を後で取り外したり折ったりできるように、接続点やブリッジを残します。これにより、組み立て後に補強材を簡単に折ったり取り外したりすることができます。.

フレックス製造ではCNCルーティングが一般的です。レーザー切断やウォータージェット切断もオプションです。これらは補強材の準備やプレカットに使用できます。高低差のあるボードの場合、レーザーやウォータージェットのような非プレス切断方法は、プロセスを簡素化することができます。また、スタンピングツールが不要なため、コスト削減にもつながります。.

2.補強材の機械加工(プレス/型抜き)

2.1 スタンピング/型抜き

補強材製造にメッシュスタンピングや型抜きを使用する場合は、特別なスタンピング金型が必要です。スタンピングで部品の周りの硬い材料を取り除いた後、残りのシートを元の位置に押し戻すことができます。この方法は、低コストのリジッド基板や、簡単な治具を使用した大量組立に一般的です。.

2.2 採点または部分的カット

フレックスの外形が許せば、スコアリングツールやパーシャルカットツールを使うことができる。スコアリングは通常、フレックスまたはスティフナーの一部をカットする。特殊な工具でカットの深さを調節する。パーツを配置し、組み立てが終わったら、スコアラインに沿ってボードを割ることができる。.

ルーティングされた輪郭に比べ、他のほとんどの切断技術は、材料をすべて切断しなければなりません。機械式カッターの性質上、切断形状は通常直線です。.

3.補強材接着用接着剤

補強材をフレックス基板に接着するために使用される接着剤は、要求される機能によって選択される。フレックス用の標準的な接着剤以外にも、接着剤の種類があります。一般的なスティフナー用接着剤の種類と特徴

3.1 感圧接着剤(PSA)

PSAは補強材として広く使用されている。柔軟性があり、使いやすい。接着強度が高く、場合によっては耐久性も向上する。ほとんどのPSAは長期の高温使用には向いておらず、通常は短時間の高温暴露にしか耐えられない。鉛フリーはんだ付け(リフロー温度が高い)では、必要なプロセスでPSAが機能するかどうかを確認する。PSAの特別な利点は、フレックスをほとんどどのような表面にも密着させることができるため、多くの組み込み補強設計が可能であることです。.

3.2 熱硬化性接着フィルム

熱硬化性粘着フィルムは、アクリル・コーティング・フィルムやボンディング・シートと呼ばれることもあり、スティフナーやフレックスを接着することができる。これらは、余分な処理工程と時間を必要とします。それでも、熱硬化性接着剤は非常に高い接着強度と高温耐性を与えることができます。.

3.3 液状接着剤

補強材の接着には、1液型または2液型のエポキシ接着剤が使われる。均一に塗布するのが難しいため、フィルム接着剤よりも一般的ではありません。液体接着剤を使用すると、接着端に緩やかなエポキシビードが形成されます。このビードは、移行エッジでの歪みを緩和するのに役立ちます。.

3.4 熱可塑性接着フィルム

熱可塑性接着フィルムも一般的な選択肢です。熱可塑性粘着フィルムは応力が低く、化学的硬化を必要としない完全な高分子である。多くの表面に接着し、再加工が容易であることが報告されている。これらの特徴は、その用途を広げている。.

3.5 UVキュア接着剤

UV硬化型接着剤も選択肢のひとつだ。いくつかの処方は、スクリーン印刷可能です。いくつかのUV活性化ポリマーは、活性化後にPSAのようなタックを示すことができる。彼らは速く硬化するので、UV接着剤は、迅速なソフト-ハード遷移とストレインリリーフを必要とする設計のために有用である。.

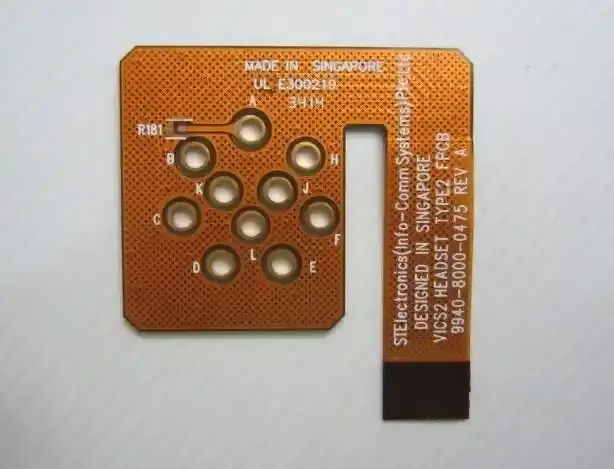

4.補強材の穴(クリアランス穴、組立穴、取付穴)

部品のクリアランスのための穴と最終組立のための穴は異なり、時には正反対の効果をもたらす。設計ルールは使用目的に合致していなければならない。設計データには、穴径の選び方が説明されていなければならない。.

設計や製造でこれを無視すると、部品の穴と銅の接合部に隙間ができたり、銅が割れたりします。後で修正が必要になるかもしれません。.

4.1 スティフナーのコンポーネントクリアランスホ ール

メッキされたスルーホールをクリアする穴は、メッキされたスルーホールより250µm~375µm大きくする必要があります。これは、ラミネート時に起こりうる位置ずれを補正し、メッキ穴がスティフナーで塞がれないようにするためです。.

4.2 組み立て/取り付け穴

補強材の穴は、フレックスの穴よりわずかに小さくします。そうすることで、組み立てのストレスがフレックスに移動するのを防ぐことができる。これは必ずしも必要ではありません。設計によっては、フレックスをスティフナーなしでキャリアに直接取り付けることもある。.

4.3 支持されていない取り付け穴

補強材のない取り付け穴の場合、強度を増すために穴の周囲に銅を残す(環状リング)。設計が許せば、通常の取り付け穴にも同じ方法が使える。この形状は接地も容易にします。.

5.一般的なFPC補強材とその特徴

FPCは一般的に3つの補強材を使用する:PI、FR4、ステンレス。詳細

5.1 PI(ポリイミド)

PIは特殊なエンジニアリング材料である。航空宇宙、マイクロエレクトロニクス、ナノテクノロジー、LCD、分離膜、レーザーなどに広く使用されている。難燃性で、高温・低温に耐える。長期使用温度範囲はグレードによって異なるが、PIは広い範囲に対応できる。FPCでは、PIは保護フィルムや補強シートとして使用される。PI保護フィルムは回路を絶縁します。PIスティフナーは、ゴールドフィンガーの裏面など絶縁と補強が必要な部分に使用されます。PI補強材の厚さは、設計と環境によって選択されます。公差は±0.03mmまで制御可能です。PIはプロセス温度によく対応します(グレードにより異なりますが、一般的に130 °C~280°C)。一般的なPI補強材の厚さ0.075 mm、0.1 mm、0.125 mm、0.15 mm、0.175 mm、0.2 mm、0.225 mm、0.25 mm。.

5.2 FR4

FR4は難燃性材料です。紙ベースのボードに比べ、機械的強度、寸法安定性、耐衝撃性、耐湿性に優れている。電気的性能もよく、高温でも機能する。加工においては、他の樹脂-ガラス繊維板より優れていることが多い。FPC製造において、FR4は主にはんだ付け部の裏側の補強材として使用される。はんだ付け部の硬度を高め、表面実装部品を繰り返し屈曲による故障から守る。FR4はPIよりも磨耗が激しいため、通常ゴールドフィンガースティフナーには使用されません。FR4スティフナーの場合:厚さが0.1mm未満の場合、公差は±0.05mmになることがあり、厚さが1.0mmを超える場合、公差は±0.1mmになる。一般的なFR4補強材の厚さ:0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm、1.6 mm。.

簡単な比較:PIは公差が厳しく、耐熱性に優れているが、あまり硬くない。FR4は厚くて硬く、公差が大きく、手作業で組み立てるには安定しているが、手直しが難しい。.

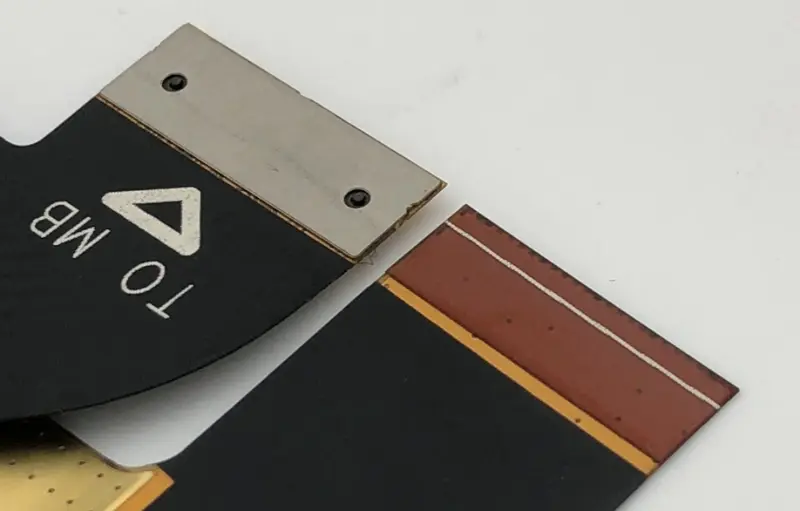

5.3 スチールスティフナー(ステンレススチール)

通常は303ステンレス鋼。303はオーステナイト系ステンレ ス鋼で、機械加工性と表面仕上げを向上させるた めに硫黄とセレンを添加している。FPCスティフナーには複雑な形状が多いが、303ステンレスはエッチングが容易である。高い安定性が必要なFPC製品には、303ス チフナーが一般的である。スチール補強材は、CNCによる穴あけやFPCレーザーによる切断ができません。通常、化学エッチングで製造するため、コストが高くなります。手作業で組み立てる必要があり、工程が複雑でコストが高くなります。一般的なスティフナーの厚さ0.1mm、0.2mm。.

6.設計のポイントと実践的アドバイス

補強材と穴を設計する際は、それぞれの穴の目的(クリアランス、組み立て、取り付け)を明確にしてください。穴の直径、公差、位置の公差を設計メモに明記する。.

メッキ穴付近の補強材については、十分なクリア ランスを残すか、穴を250~375μm大きくして、ラミネー ション時にメッキ穴が塞がらないようにしてください。.

補強材が組み立てや機械的ストレスに耐える場合は、FR4やスチールなどの硬い材料を検討してください。しかし、将来手直しする可能性がある場合は、手直しが容易なPIまたは熱可塑性フィルムソリューションが適しています。.

接着剤を選ぶ際には、リフロー温度(特に鉛フリーはんだの場合)、リワークの必要性、長期的な環境(温度、湿度)、接着する表面を考慮する。.

複雑な形状や高精度の補強材には、金型コストを下げるために化学エッチングやレーザー切断をお勧めします。大量生産と規則的な形状の場合は、単価を下げるためにスタンピングまたは型抜きを検討します。.

組立後に補強材を取り外す必要がある場合は、補強材とフレックスの間にブリッジやスコアラインを残しておき、後で折ったり取り外したりできるようにしておく。.

7.まとめ(長所と短所)

PIスティフナー:公差が小さく、耐高温性に優れ、フレックスとの一体化が容易で、リワーク性に優れる。.

FR4スティフナー:厚く、硬く、はんだ付け部の安定性が高い。.

303スチール製スティフナー:剛性が高く安定しているが、コストが高い。.