PCB部品レイアウトの原則

で PCBレイアウト設計, 部品の配置は非常に重要である。基板がいかにきれいに見えるか、印刷されたトレースの長さと数に影響します。また、デバイス全体の信頼性にも影響します。以下は、PCB部品の配置が従うべきいくつかの基本ルールです。.

均一で一貫した分配

ボード全体に均等になるように部品を配置する。密度と間隔を一定にしてください。部品を基板いっぱいに配置しないでください。ボードの端の周囲にはスペースを空けてください。どの程度の余白が必要かは、基板面積や基板をどのように製品に固定するかによって異なります。PCBエッジにぴったりと位置する部品は、ボードエッジから少なくとも3mm離すこと。電子機器では、各エッジに沿って5~10mmのスペースを空けるのが一般的です。.

一般的に、できる限りPCBの片面に部品を配置する。部品のリード線は、それぞれ専用のハンダパッドを使用してください。.

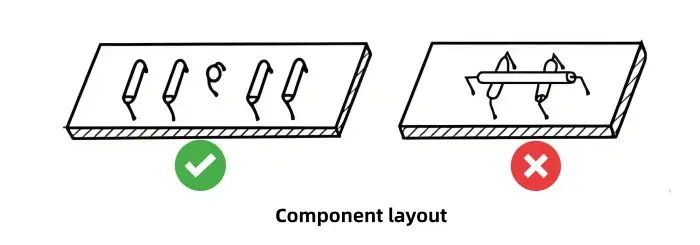

オーバーラップがなく、十分なクリアランスがあること

部品が交差するような形で上から下へ重ならないようにする。隣接する部品間には十分な間隔を保つこと。物理的な接触を避けるため、ギャップは小さすぎてはならない。近くにある2つのコンポーネントの電位差が大きい場合は、安全な距離を保ってください。通常の環境では、安全なエアギャップは1mmあたり約200Vです。つまり、高い電圧差が予想される場合は、間隔を広げてください。.

低い取り付け高さ

部品の取り付け高さをできるだけ低くする。部品のリードは基板から約5mm以上浮かないようにする。部品の高さが高すぎると、振動や衝撃に対する抵抗力が弱くなります。背の高い部品は傾いたり、倒れたり、隣の部品に触れたりする可能性がある。これは信頼性を低下させる。.

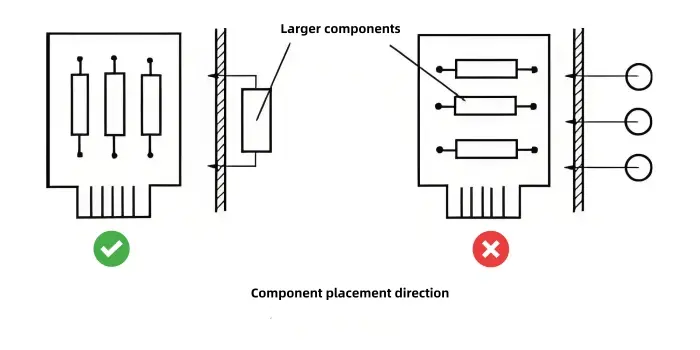

軸の方向と規則性

PCBが最終製品にどのように配置され、固定されるかに応じて部品の軸方向を決める。部品を規則的に並べる場合は、製品に対して直立するように大きな部品の軸を合わせます。これにより、基板上の機械的安定性が向上します。軸を揃えることで、振動下でも部品を固定しやすくなります。.

パッド・スペーシングとリード・ベンド

部品の両端のパッドは、部品の軸方向の本体長さよりもわずかに広く離してください。リードを曲げるときは、根元で曲げないでください。本体を傷つけないよう、曲げる前にリードの直線長さを最低2mm残してください。こうすることで、部品のリードとはんだ接合部へのストレスが軽減されます。.

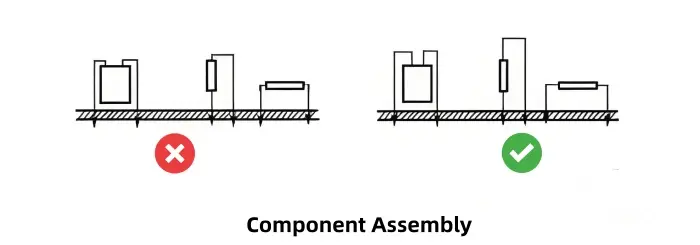

プリント基板への部品の実装と固定方法

PCBへの部品の取り付けには、主に垂直(直立)と水平(横倒し)の2つのスタイルがあります。水平とは、部品の軸がPCB表面に平行であることを意味します。垂直は、軸が垂直であることを意味します。どちらの方法にも長所と短所があります。設計の際には柔軟に使い分けてください。1つのスタイルを使うことも、両方を混在させることもできます。回路が振動に強く、保守が容易で、部品レイアウトが均一であることを確認してください。これは、トレースを配線する際にも役立ちます。.

垂直(直立)マウント

垂直実装部品は基板面積が少なくて済む。単位面積当たりにより多くの部品を搭載できる。これは、携帯ラジオや補聴器のような高密度な製品設計に適しています。多くの小型携帯機器は垂直実装を採用しています。.

ただし、垂直部品は小さく軽いものでなければならない。大きな部品や重い部品は縦置きには適さない。重い部品は機械的強度を低下させ、耐振動性を低下させる。傾いたり倒れたりして他の部品に接触し、信頼性に問題が生じる可能性がある。.

水平(横向き)マウント

水平に取り付けることで、機械的な安定性が増す。基板の見た目がすっきりします。水平実装は、はんだパッド間の部品スパンを広げ、2つのはんだポイント間にトレースを配線しやすくします。これはトレース・レイアウトに役立ちます。機械的安定性と配線しやすさが重要な場合は、一般的に水平実装が好まれます。.

PCBコンポーネントの配置形式

部品は基板上に均等に、きれいに、コンパクトに配置する。回路ユニット間や個々の部品間の相互接続を減らし、短くするようにする。PCBには、主に不規則配置と規則配置の2つのレイアウト形式があります。どちらか一方だけを使うことも、両方を併用することもできます。.

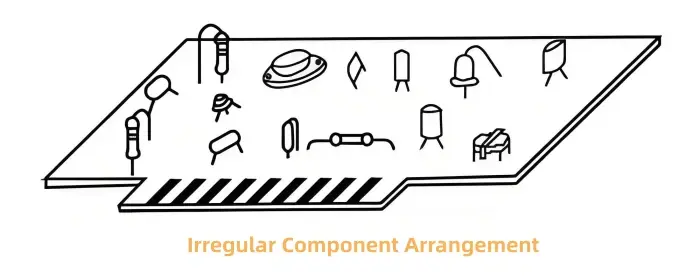

不規則な配置

不規則な配置では、コンポーネントの軸は揃えられず、その位置は厳密な規則に従わない。これは無秩序に見えますが、コンポーネントの向きや位置が自由になります。その自由度が、トレース・レイアウトを容易にすることが多い。相互接続を短くしたり減らしたりして、トレースの総長を大幅に短縮できる。トレースが短くなると寄生パラメータが下がり、干渉の低減に役立つ。不規則配置は高周波回路に非常に有効である。垂直実装部品によく使用される。.

レギュラー・プレースメント

規則的な配置とは、部品の軸が基板の端と平行または垂直になるように配置することである。高周波部品を除き、ほとんどの電子製品は、部品を平行または垂直に配置するよう努めるべきである。これは、部品を水平に実装する場合に特に当てはまります。規則的な配置は、基板の外観を改善し、組み立て、はんだ付け、デバッグを容易にします。また、生産やメンテナンスも容易になります。.

通常の配置は、部品の種類は中程度だが量が多い低周波回路に最適である。多くの機器がこの形式を採用している。しかし、通常の配置では位置と方向に制約がある。その結果、トレース配線が複雑になり、トレース総長が長くなる可能性があります。.

PCB上の部品パッドの位置決め

部品の各リード線は、PCB上のはんだパッドを占めなければならない。パッドの位置は、部品のサイズや固定方法によって異なります。垂直実装や不規則な配置の場合、パッドの位置は部品のサイズや間隔にあまり制約されません。規則的な配置の場合、パッドの位置と間隔は一定の基準に従うべきである。.

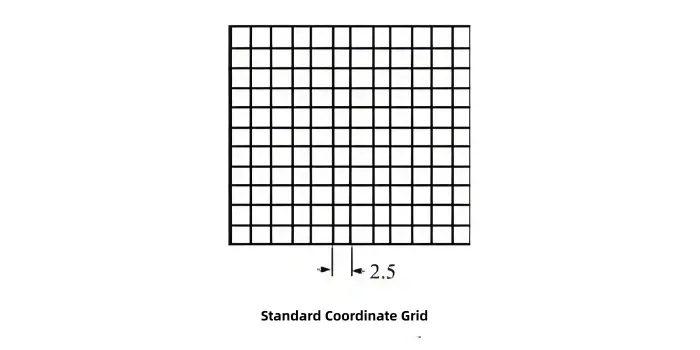

どの方法でも、パッド中心(つまりメッキ穴の中心)は基板端に近すぎないようにする。一般的な距離は2.5mm以上です。少なくとも、パッド中心は端から基板厚み以上離す必要がある。.

パッドの位置は、理想的には標準的な座標グリッド上にあるべきである。.

IEC規格では, 基本グリッドピッチは2.54mm(国内標準は2.5mm)。サブグリッドピッチには、1.27mmまたは0.635mil(1.25mmまたは0.625mil)がある。これらのグリッド規格は、コンピューター支援設計、自動穴あけ、自動部品配置とはんだ付けを使用する場合に重要です。手動穴あけの場合は、デュアル・インラインICのピン間隔を除けば、グリッドの厳守を緩和してもよい。それでも、パッドの位置は、部品を整然と一貫した状態に保つ必要があります。同じような大きさの部品については、パッド間隔を均一に保つようにしてください。パッドの中心距離は基板の厚さより小さくならないようにします。こうすることで、すっきりとした状態を保ち、組み立てやリードの折り曲げが容易になります。.

もちろん、端正さは相対的なものだ。特殊なケースには判断力を働かせる。.

PCBレイアウトに影響を与える要因

良いPCBレイアウトには多くの要素が影響します。ここでは最も重要なものを取り上げます。.

信号の流れ方向

基板上に回路ユニットを配置する場合、回路全体を機能ごとに分割する。機能モジュールは信号の流れの順に配置する。これにより、信号経路に便利なレイアウトになる。信号の方向を一定に保つようにする。多くの場合、信号の流れは左から右(入力が左、出力が右)、または上から下(入力が上、出力が下)に配置する。.

入出力コネクタに直接接続するコンポーネントは、コネクタの近くに配置する。各機能ブロックのコアデバイスを中心にレイアウトする。例えば、トランジスタやICをコアとし、その周囲に関連部品を配置する。部品の形状、サイズ、極性、ピン数を考慮する。位置や向きを調整して配線を短くする。.

特別コンポーネントの位置

電子機器の干渉は、電気的、磁気的、熱的、機械的など、さまざまな原因から発生します。基板レイアウトを設計する際には、まず回路図を分析します。最初に特殊な部品を特定し、次に他の部品を配置します。そうすることで、干渉を回避し、可能な限り低減するための措置を講じることができます。.

特殊部品とは、電気的、磁気的、熱的、機械的に装置に影響を与える部品である。また、動作要件により特定の場所に固定しなければならない部品である場合もある。.

電磁干渉(EMI)対策

EMIは作業用機器によく発生します。原因としては、外部からの電磁波、PCB上の配線不良や部品配置不良などが挙げられます。多くの干渉問題はレイアウト段階で回避できます。早期にこれを無視すると、設計が失敗する可能性があります。.

互いに影響し合う可能性のある部品を分離またはシールドする。高周波セクションの接続を短くして、分散パラメータと相互電磁結合を減らす。RF部に金属シールド缶を使用する場合は、シールドサイズ分の基板面積を確保する。.

敏感な部品は、ノイズの多い部品に近づけすぎない。高電圧部(220Vなど)と低電圧部を分け、入力段と出力段を分ける。DC電源のリード線が長い場合は、フィルタリング部品を追加して50Hzノイズを阻止する。.

電位差が大きい部品や配線がある場合は、放電や絶縁破壊を避けるために間隔を広げてください。金属ケースの部品同士が接触しないようにしてください。例えば、NPNトランジスタの金属ケースやパワートランジスタのヒートシンクは、コレクタに接続されている可能性があり、高電位にある可能性があります。電解コンデンサーの缶は、マイナス電位またはグランドにあることが多い。これらの金属ケースが絶縁されていない場合は、十分な距離を確保するか絶縁を追加してください。.

熱干渉コントロール

温度上昇も干渉の原因となる。レイアウトでは、どの部品が熱を発生させ、どの部品が温度に敏感かを特定する。.

高電力抵抗器のような熱を発生する部品は、筐体の近くか、空気の流れがよい場所に置く。冷却を助けるために通気孔を使用する。発熱部品をひとまとめにしない。温度上昇を抑えるために、ヒートシンクや小型ファンを検討してください。大型の電源部品はシャーシに固定し、金属シェルを放熱に利用することができる。PCB上に置かなければならない場合は、大型のヒートシンクを設け、他の部品から離しておく。.

トランジスタやIC、大型電解コンデンサなど、温度に敏感な部品は、熱源の近くや温度上昇の激しいデバイスの上部に置くべきではない。長時間の加熱は動作点を変化させ、性能を劣化させる可能性があります。.

機械的強度の考慮

基板のバランスと安定性に注意すること。大きくて重い部品(電源トランス、大型電解コンデンサー、ヒートシンク付きパワートランジスター)は、プリント基板のはんだ接合だけに頼らない。可能な限りシャーシに取り付け、重心を低くして製品を安定させましょう。大型部品はPCBをゆがませたり、他の部品やコネクターを破損させることがあります。.

部品の重量が約15gを超え、プリント基板上に置かなければならない場合、はんだだけに頼らないでください。ブラケット、クランプ、その他の機械的なサポートを使用してください。.

約200mm×150mmより大きなボードの場合、ボードには曲げや振動のストレスがかかります。変形を防ぐため、メカニカルフレームや補強材を追加してください。取り付けブラケット、位置決めネジ、コネクタ取り付け用のスペースを確保してください。.

サービス性とアクセシビリティ

ポテンショメーター、可変コンデンサー、チューニングコイルのような調整可能な部品については、製品がどのように調整されるかを考慮してください。外部から調整する場合は、部品の位置をフロントパネルのノブに合わせます。内部で調整する場合は、PCBにアクセスしやすいように部品を配置します。.

デバッグやサービス時の安全のため、高電圧部品は手が触れにくい場所に配置する。例えば、CRTの高電圧部品は手の届きにくい場所に配置する。.

PCBレイアウトの概要

レイアウトはPCB設計の主要部分です。一定の基板面積に部品を正しく配置することが最初のステップです。レイアウトとは、回路図通りに印刷線で部品を接続するだけではありません。信頼性の高い製品を作るためには、部品とその接続をよく考えて配置する必要があります。.

レイアウトが悪ければ、干渉を受けたり、パフォーマンスが低下したり、理論的な設計が失敗する可能性がある。技術仕様は満たしていても、見た目が雑なレイアウトもあります。不均等で無秩序な配置は、見た目の品質を低下させるだけでなく、組み立てやメンテナンスを困難にします。それは合理的な設計とは言えません。.

上記のガイドラインは、一般的なプリント基板のレイアウトに関する基本的な知識を習得することを目的としています。レイアウトをできるだけ合理的に行うために、これに従ってください。良いレイアウトは、トレース長を短縮し、干渉を低減し、機械的耐久性を向上させ、冷却を助け、製造とメンテナンスを容易にします。.

PCBレイアウト実践チェックリスト(クイックリファレンス)

- 回路を機能ブロックに分割し、信号の流れに沿ってブロックを配置する。.

- 入出力関連部品をコネクタの近くに置く。.

- 高周波ブロックをコンパクトに配置し、そのトレースを非常に短くする。.

- 高圧エリアと低圧エリアを分ける。.

- 必要であれば、メタルシールドのためのスペースを確保する。.

- 発熱部品を換気口やシャーシの近くに置かない。.

- 温度に敏感な部品を熱源から遠ざけてください。.

- 高密度で小さな部品には垂直マウントを使用する。安定性とルーティングのしやすさのために、水平マウントを使用してください。.

- 部品が基板端にある場合、部品パッドから基板端まで少なくとも3mmを維持すること。一般的なパッド中心から端までのクリアランスは2.5mm以上である。.

- 自動組立を計画する場合は、標準的なグリッド間隔(2.54 mmまたは2.5 mm)を使用してください。.

- パッドの中心間隔は、ボードの厚さ以下になるようにしてください。.

- 重量のある部品には、はんだに加えて機械的な支えを使用する。.

- 大きなボード(200 × 150 mm以上)には補強材またはフレームを追加する。.

- テストポイントやサービスアクセス用のスペースを確保する。.

- 可能な限り、部品の軸を揃えてすっきりさせるが、RFではトレース長を短くするために不規則なレイアウトを選択する。.