SMTは、コンパクトで効率的、かつ高性能な電子機器の製造を可能にする礎石として登場しました。Philifastエレクトロニクス製造のような企業にとって、SMT製造ラインは、最先端技術、厳格な品質管理、効率的なワークフローを完璧に融合させたものです。PhilifastのSMT工程では、最初の部品ローディングから最終的な自動光学検査(AOI)に至るまで、エンジニアリングの精度とオペレーションの卓越性が同社の製品を定義しています。SMT製造は、設計を信頼性の高い高品質のPCBに変えます。.

PhilifastのSMTラインは、柔軟性と品質に重点を置き、試作から大量生産まで対応できるように設計されています。すべての機械、工程、チームメンバーは、厳しい業界標準を満たし、不良率ゼロに近いPCBを提供するために調整されています。それでは、PCBスルーのステップバイステップの旅に飛び込んでみましょう。.

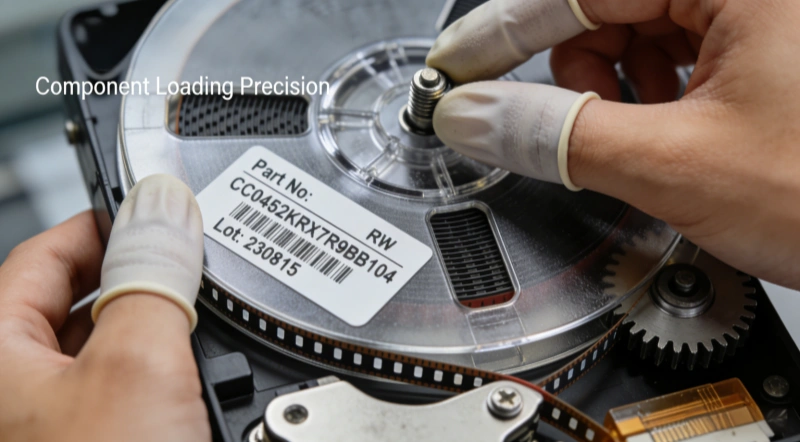

ステージ1:コンポーネントの準備とローディング:精度の基礎

電子アセンブリの原材料が準備されるコンポーネント・ローディング・ステーションにて。抵抗器、コンデンサー、集積回路(IC)、その他の表面実装デバイス(SMD)などの部品は、リールやトレイに慎重に積み込まれます。そこでの保管ソリューションは、部品を正確かつ一貫してSMTマシンに供給するように設計されています。.

部品は、SMT機械への自動供給を可能にする標準化されたパッケージングであるテープ&リールキャリアに装填されます。Philifastのオペレーターは、精密工具を使ってリールをフィーダーにセットし、それをピックアンドプレースマシンに取り付けます。各フィーダーは、部品のサイズとピッチ(リール上の部品間の距離)に合わせて調整され、正確なピックアップを保証します。.

PCB準備

部品が準備されている間に、PCBは、はんだペーストの接着を妨げる可能性のあるほこり、油、または破片を除去するために洗浄されます。その後、PCBはパレットやベルトコンベアーに積み込まれ、はんだペースト印刷ステーションに入る準備が整います。各プリント基板は、欠陥(例:傷、曲がったパッド)がないか検査され、欠陥のある基板はフラグが立てられ、無駄な生産時間を避けるために取り除かれます。.

ステージ2:ソルダーペースト印刷:SMTの基礎

部品が搭載されると、プリント基板(PCB)ははんだペーストを塗布する段階に入ります。小さなはんだの球とフラックスの混合物であるはんだペーストは、はんだペースト印刷機を使用してステンシルを介してPCBのパッドに塗布されます。この工程により、各パッドに部品の取り付けに必要な量のはんだペーストが正確に塗布されます。.

はんだペーストの塗布品質は、はんだ接合部の完全性、ひいては電子デバイスの信頼性に直接影響します。Philifastは先進のはんだペースト検査システムを活用し、はんだペースト塗布の精度と均一性を検証することで、はんだ関連不良のリスクを最小限に抑えます。.

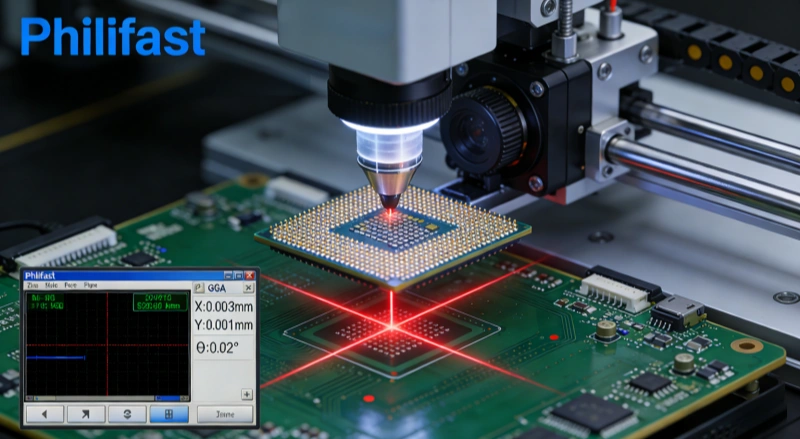

ステージ3:ピック&プレース - 規模に応じたロボティクスと精密さ

はんだペーストの印刷後、PCBはSMT工程の中で最も自動化され、最も高速な工程であるピックアンドプレースステーションに移動します。Philifastは、高速ピック&プレースマシンと精密配置ロボットを組み合わせて、ミクロンレベルの精度でPCBに部品を実装します。.

マシンセットアップ

各ピックアンドプレースマシンは、PCBのCADファイルを使用してプログラムされ、すべてのコンポーネントの正確な位置をマッピングします。機械のフィーダー(テープ&リール部品を搭載)はプログラムに合わせて調整され、ロボットのノズルは部品サイズに基づいて選択されます-01005チップ(最小の標準SMT部品)には小さなノズルを、ICやコネクターには大きなノズルを使用します。.

コンポーネントの配置

ピックアンドプレースロボットは、光学認識によりフィーダー上の部品を識別し、バキュームノズルでピックアップし、はんだペーストで覆われたパッドに正確に配置します。高速機は1時間に最大5万個の部品を搭載することができ、精密機はより大きく、より繊細な部品(BGAチップなど)を、よりゆっくりと制御された動きで扱います。.

Philifastの製品ラインには、小型受動部品(抵抗器、コンデンサ)に特化したものと、能動部品(IC、センサー)に特化したものとがあり、複数のピックアンドプレースマシンが連動して稼働しています。このような分業体制により、精度を落とすことなく最大限のスピードを実現しています。.

移籍後の検証

配置後、ビジョン・システムにより、すべての部品が正しく配置されているか、部品が欠けていないか、位置がずれていないか、部品が反転していないかなどがチェックされます。部品が誤って配置されている場合、マシンは手動検査のためにPCBにフラグを立てます。このステップにより、部品がはんだ付けの準備ができていることが確認され、リフロー中の欠陥のリスクが低減されます。.

第4段階:リフローはんだ付け-ペーストを溶かして恒久的な結合を作る

すべての部品が配置されると、プリント基板はリフロー炉に入り、そこではんだペーストが溶融(リフロー)され、部品とプリント基板の間に電気的および機械的な永久結合が形成されます。Philifastでは、均一な加熱と正確な温度制御を実現する最先端の対流式リフローオーブンを使用しています。.

リフロー・プロセスは、入念に調整された4段階の温度プロファイルに従う:

- プリヒート:プリント基板を150~180℃まで徐々に(1秒間に1~3℃)加熱し、水分を蒸発させ、はんだペースト中のフラックスを活性化させる(フラックスは、はんだの付着を良くするためにパッドや部品を洗浄する)。.

- 浸す:温度は60~90秒間一定に保たれ、すべての部品が同じ温度になるようにし、熱衝撃を防ぐ。.

- リフロー:温度が217~225℃(ソルダーペーストの融点~183℃を上回る)まで急速に上昇し、はんだが溶けて接合部が形成される。.

- 冷却:プリント基板を急速冷却(毎秒2~4℃)してはんだを凝固させ、強固で信頼性の高い接合を実現。.

Philifastのエンジニアは、PCBのサイズ、部品密度、はんだペーストの種類(鉛ベースまたは鉛フリー)に基づいてプロファイルを調整します。.

リフロー後の検査

冷却後、プリント基板は目視検査を受け、以下のようなはんだ付けの欠陥がないかチェックされる:

- ブリッジング:隣接する2つのパッドをはんだで接続する(微細ピッチ部品でよくある問題)。.

- トゥームストーニング:はんだペーストの塗布ムラによる部品の直立。.

- コールドジョイント:加熱が不十分なために生じる、くすんだ粒状のはんだ接合部。.

オペレーターは拡大鏡やデジタル・マイクロスコープを使って手作業で検査し、自動化されたシステムは大量生産されたプリント基板をチェックする。不良PCBはリワークステーションに送られ、修理される。.

ステージ 5:AOI検査と品質管理-完璧を保証する

リフローはんだ付け後、プリント基板は、はんだ接合と部品配置の品質と完全性を確認するために一連の検査を受けます。検査の第一段階は、訓練を受けた技術者がPCBに明らかな欠陥や異常がないかを目視で検査する手動目視検査が一般的です。.

しかし、手作業による検査は時間がかかり、人為的なミスが発生しがちです。検査の精度と効率を高めるため、Philifastは自動光学検査(AOI)システムを採用しています。AOI装置は、高解像度カメラと高度な画像処理アルゴリズムを使用して、部品の位置ずれ、はんだ不足、はんだブリッジなど、肉眼では見えない欠陥を検出します。AOIは、PCBが顧客に出荷される前の最終的なセーフガードであり、完璧な製品のみが施設を出ることを保証します。.

AOIの仕組み

AOIマシンは、複数の角度からPCBの高解像度画像をキャプチャし、システムに保存されている「ゴールデンサンプル」(完璧なPCB)と比較します。AIを搭載したソフトウェアが画像を分析し、部品の欠落、位置ずれ、はんだ付けの問題、PCB表面の小さな傷などの欠陥を特定します。.

Philifastは2D AOIマシンを使用しています:部品の有無、アライメント、基本的なはんだ付け不良のチェックに最適です。.

AOIシステムは欠陥を重大度(重大、重大、軽微)によって分類し、レビューのためにフラグを立てる。重大な欠陥(例:ICチップの欠落、短絡)は直ちに再加工または廃棄が必要ですが、軽微な欠陥(例:小さなはんだの飛散)は文書化されますが、顧客の仕様に基づいて許容される場合があります。Philifastの品質チームはすべてのAOIレポートをレビューし、そのデータはプロセスの初期段階を最適化するために使用されます(例えば、ブリッジを減らすためにはんだペースト印刷パラメータを調整する)。.

生産を超えて:フィリファストの品質と革新への取り組み

PhilifastのSMTラインは、単なる一連の機械ではなく、継続的な改善と顧客満足を中心に構築されたシステムです。彼らのプロセスの特徴はここにある:

トレーサビリティ

すべてのPCBには固有のシリアル番号が割り当てられ、Philifastはその製造に関わるすべての部品、機械、作業者を追跡することができます。このトレーサビリティは、航空宇宙や医療機器など、規制基準への準拠が義務付けられている業界にとって非常に重要です。.

柔軟性

このラインは、少量試作から大量生産まで対応できるように設計されています。迅速な切り替えにより、Philifastは異なるPCBデザインを切り替えることができ、多様なニーズや進化するニーズを持つ顧客に最適です。.

持続可能性

Philifastは環境に優しい製造を優先し、鉛フリーはんだペースト、エネルギー効率の高い機械、廃棄物のリサイクルプログラムを使用しています。同社のリフロー炉とAOIシステムは、エネルギー消費を最小限に抑えるように調整されており、ラインのカーボンフットプリントを削減しています。.

結論

部品ローディングからAOI検査まで、PhilifastのSMT生産ラインは、現代の電子機器製造が求める精度、効率、品質を体現しています。最先端技術(AOI、高速ピックアンドプレースロボット)と厳格な品質管理(PPI、ポストリフロー検査、トレーサビリティ)を組み合わせることで、最も要求の厳しい業界標準を満たすPCBを提供しています。.

プロトタイピングサービスや高信頼性PCBの大量生産など、PhilifastのSMTラインはお客様のニーズに対応します。Philifastの技術革新と顧客満足へのコミットメントは、すべての製品が単に仕様通りに製造されるだけでなく、長持ちするように製造されることを保証します。.

PhilifastのSMT能力についてもっとお知りになりたい方、またはお客様の次のプロジェクトでPhilifastと提携されたい方は、当社のウェブサイトをご覧ください。 https://flj-pcb.com/ または営業部までお問い合わせください。.

FAQ:PhilifastのSMT生産ラインに関するよくある質問

Q1:PhilifastのSMTラインは、どのようなプリント基板の数量に対応できますか?

A1:PhilifastのSMT生産ラインは、少量プロトタイプから大量生産ニーズまでカバーする、柔軟性に富んだ設計となっています。迅速な切り替え時間により、このラインは異なるPCB設計を簡単に切り替えることができ、少量の試作開発から大規模な商業生産まで、多様なプロジェクト要件や進化するプロジェクト要件を持つお客様に適しています。.

Q2: Philifastは鉛フリーはんだを使用していますが、業界標準に準拠していますか?

A2:はい、Philifastは環境に優しい製造を優先し、鉛フリーのはんだペーストを標準使用しています。さらに、SMT工程全体がIPC-A-610を含む厳しい業界標準に準拠しています。このコンプライアンスにより、PCBは民生用電子機器、航空宇宙、医療機器などの業界の信頼性と品質要件を満たすことができます。.

Q3: SMT工程で欠陥が検出された場合はどうなりますか?

A3: 不具合は、SMTプロセス全体を通して複数のチェックポイントで対処され、無駄を最小限に抑え、品質を保証します。欠陥が検出された場合(例えば、配置後の検証中の部品の位置ずれ、リフロー後の検査中のはんだ付けの問題、またはAOIの異常)、PCBはレビューのためにフラグが立てられます。重大な欠陥(例:ICチップの欠落、短絡)は即座に再加工または廃棄が必要ですが、軽微な欠陥は文書化され、クライアントの仕様に照らして評価されます。すべての欠陥データはまた、継続的な改善のために、初期の製造段階を最適化するために使用されます(例えば、ブリッジを減らすためにはんだペーストの印刷パラメータを調整する)。.