Το κεραμικό υπόστρωμα είναι ένας ειδικός τύπος πλακέτας που κατασκευάζεται με απευθείας συγκόλληση φύλλου χαλκού στην επιφάνεια ενός οξειδίου ή ενός κεραμικού φύλλου σε υψηλή θερμοκρασία. Ο χαλκός συνδέεται με το κεραμικό με μια διαδικασία υψηλής θερμοκρασίας, έτσι ώστε το μέταλλο και το κεραμικό να σχηματίζουν μια σταθερή βάση για τα κυκλώματα.

a. Έχουν υψηλή μηχανική αντοχή. Μπορούν να συγκρατούν εξαρτήματα και να λειτουργούν επίσης ως δομές στήριξης.

b. Είναι εύκολο να επεξεργαστούν. Διατηρούν ακριβείς διαστάσεις. Μπορούν να κατασκευαστούν σε πολλά στρώματα.

c. Η επιφάνειά τους είναι λεία. Δεν στρεβλώνονται, δεν λυγίζουν και δεν παρουσιάζουν μικρές ρωγμές.

a. Έχουν υψηλή αντίσταση μόνωσης και υψηλή τάση διάσπασης. Αυτό διατηρεί τα κυκλώματα ασφαλή από βραχυκυκλώματα και από βλάβες υψηλής τάσης.

b. Έχουν χαμηλή διηλεκτρική σταθερά και χαμηλές διηλεκτρικές απώλειες. Αυτό βοηθά τα σήματα να περνούν με λιγότερες απώλειες.

c. Οι επιδόσεις τους παραμένουν σταθερές σε υψηλές θερμοκρασίες και υψηλή υγρασία. Αυτό συμβάλλει στη διασφάλιση της αξιοπιστίας σε δύσκολες συνθήκες χρήσης.

a. Έχουν υψηλή θερμική αγωγιμότητα. Αυτό βοηθά στη μεταφορά της θερμότητας μακριά από τα καυτά μέρη.

b. Ο συντελεστής θερμικής διαστολής τους μπορεί να ταιριάζει με τα συναφή υλικά, ιδίως με το πυρίτιο. Αυτή η αντιστοίχιση μειώνει την καταπόνηση όταν τα εξαρτήματα θερμαίνονται και ψύχονται.

c. Έχουν καλή αντοχή στη θερμότητα. Παραμένουν σταθερά σε υψηλές θερμοκρασίες.

a. Είναι χημικά σταθερά. Είναι εύκολο να μεταλλοποιηθούν. Τα κυκλωματικά σχέδια κολλάνε καλά πάνω τους.

b. Δεν απορροφούν υγρασία. Αντιστέκονται στην προσβολή από πετρέλαιο και χημικές ουσίες. Απελευθερώνουν ελάχιστη ακτινοβολία.

c. Τα υλικά που χρησιμοποιούνται είναι αβλαβή και όχι τοξικά. Η κρυσταλλική τους δομή δεν μεταβάλλεται στο εύρος της θερμοκρασίας λειτουργίας.

d. Οι πρώτες ύλες είναι άφθονες. Η τεχνολογία είναι ώριμη. Είναι εύκολο να κατασκευαστούν και η τιμή τους είναι χαμηλή.

Πριν από την όπτηση του κεραμικού, υπάρχουν τέσσερις κοινές μέθοδοι διαμόρφωσης. Αυτές είναι η συμπίεση σκόνης (η οποία μπορεί να είναι συμπίεση σε καλούπι ή ισοστατική συμπίεση), η εξώθηση, η χύτευση με ταινία και η χύτευση με έγχυση. Μεταξύ αυτών, η χύτευση ταινίας χρησιμοποιείται συχνότερα τα τελευταία χρόνια για πακέτα LSI και υποστρώματα υβριδικών κυκλωμάτων, επειδή είναι ευκολότερο να κατασκευαστούν πολλά στρώματα και έχει υψηλότερη απόδοση παραγωγής.

Οι συνήθεις διαδρομές διεργασίας είναι αυτές οι τρεις:

- Στοίβαξη στρωμάτων - θερμή πρέσα - αφαίρεση του συνδετικού υλικού - πυροδότηση του φύλλου βάσης - σχηματισμός κυκλωμάτων - πυροδότηση του κυκλώματος.

- Στοίβαξη στρωμάτων - εκτύπωση του κυκλωματικού σχεδίου στην επιφάνεια - θερμή πρέσα - αφαίρεση του συνδετικού υλικού - συν-καύση.

- Εκτύπωση σχεδίου κυκλώματος - στοίβαξη - θερμή πρέσα - αφαίρεση συνδετικού υλικού - συν-καύση.

Στη μέθοδο παχιάς μεμβράνης, οι αγωγοί (τα ίχνη του κυκλώματος) και οι αντιστάσεις σχηματίζονται στο κεραμικό με μεταξοτυπία. Μετά την εκτύπωση, τα μέρη πυροσυσσωματώνονται για να σχηματίσουν το κύκλωμα και τα μαξιλαράκια επαφής. Τα συνδετικά υλικά που χρησιμοποιούνται για τη στερέωση του τυπωμένου μετάλλου περιλαμβάνουν τύπους γυαλιού, οξειδίου και μικτούς τύπους γυαλιού-οξειδίου.

Οι λεπτές μεμβράνες χρησιμοποιούν μεθόδους κενού, όπως εξάτμιση, ιοντική επιμετάλλωση ή σπατουλάρισμα για την εφαρμογή μετάλλων. Επειδή το λεπτό υμένιο εναποθέτει μέταλλο από την αέρια φάση, μπορεί κατ' αρχήν να εναποτεθεί οποιοδήποτε μέταλλο. Επίσης, οποιοδήποτε υπόστρωμα μπορεί κατ' αρχήν να μεταλλοποιηθεί με αυτόν τον τρόπο. Αλλά η θερμική διαστολή του μεταλλικού φιλμ και του κεραμικού υποστρώματος πρέπει να ταιριάζουν όσο το δυνατόν περισσότερο. Είναι επίσης σημαντικό να αυξηθεί η πρόσφυση του μεταλλικού στρώματος στο κεραμικό.

Πριν από την όπτηση, οι πάστες πυρίμαχων μετάλλων Mo, W και παρόμοιων μετάλλων εκτυπώνονται με οθόνη στα μη όπτηση κεραμικά φύλλα. Στη συνέχεια, η στοίβα αποχρωματίζεται και ψήνεται έτσι ώστε το κεραμικό και το μέταλλο να αποτελούν μια ενιαία δομή. Η μέθοδος αυτή έχει τα εξής χαρακτηριστικά:

■ Μπορεί να σχηματίσει πολύ λεπτές γραμμές κυκλώματος και είναι εύκολο να κατασκευαστούν πολλά στρώματα, οπότε είναι δυνατή η καλωδίωση υψηλής πυκνότητας.

■ Επειδή ο μονωτής και ο αγωγός σχηματίζονται μαζί, είναι δυνατή η ερμητική σφράγιση σε συσκευασίες.

■ Με την επιλογή της σωστής σύνθεσης, της πίεσης διαμόρφωσης και της θερμοκρασίας πυροσυσσωμάτωσης, μπορεί να ελεγχθεί η συρρίκνωση πυροσυσσωμάτωσης. Ειδικά όταν κατασκευάζεται ένα υπόστρωμα με μηδενική συρρίκνωση στο επίπεδο, αυτό ανοίγει τη χρήση σε συσκευασίες υψηλής πυκνότητας BGA, CSP και γυμνά τσιπ.

a. Πρώτη ύλη: Al₂O₃ συχνά κατασκευάζεται από το

Διαδικασία της Bayer. Σε αυτή τη μέθοδο η πρώτη ύλη είναι ο βωξίτης, ο οποίος περιλαμβάνει ενυδατωμένα οξείδια του αργιλίου και συναφείς ενώσεις.

b. Φτιάχνοντας: Τα κεραμικά Al₂O₃ σχηματίζονται συνήθως με τη στοίβαξη μη ψημένων φύλλων. Συχνά χρησιμοποιείται ένα συνδετικό υλικό όπως η πολυβινυλοβουτυράλη (PVB). Η θερμοκρασία όπτησης ποικίλλει ανάλογα με τα προστιθέμενα βοηθήματα πυροσυσσωμάτωσης και είναι συνήθως 1550-1600°C. Οι μέθοδοι μεταλλοποίησης για το Al₂O₃ είναι κυρίως οι μέθοδοι παχιάς μεμβράνης και συν-όπτησης. Οι πάστες και η τεχνολογία της διαδικασίας είναι ώριμες. Καλύπτουν σήμερα πολλές ανάγκες εφαρμογών.

c. Εφαρμογές: Υποστρώματα για υβριδικά ολοκληρωμένα κυκλώματα, υποστρώματα πακέτων LSI και υποστρώματα πολυστρωματικών κυκλωμάτων.

Ο μουλλίτης είναι μία από τις πιο σταθερές κρυσταλλικές φάσεις του συστήματος Al₂O₃-SiO₂. Σε σύγκριση με το Al₂O₃, ο μαλλίτης έχει λίγο χαμηλότερη μηχανική αντοχή και χαμηλότερη θερμική αγωγιμότητα, αλλά η διηλεκτρική του σταθερά είναι χαμηλότερη. Αυτή η χαμηλότερη διηλεκτρική σταθερά μπορεί να βοηθήσει στη βελτίωση της ταχύτητας του σήματος. Ο συντελεστής θερμικής διαστολής του είναι επίσης χαμηλός, γεγονός που μειώνει τη θερμική καταπόνηση στο τοποθετημένο LSI. Επίσης, η διαφορά διαστολής με τα μέταλλα αγωγών, όπως το Mo και το W, είναι μικρότερη, οπότε η συν-καύση προκαλεί λιγότερη καταπόνηση μεταξύ του μετάλλου και του κεραμικού.

a. Πρώτη ύλη: Το AlN δεν είναι φυσικό ορυκτό. Είναι ένα τεχνητό υλικό που συντέθηκε για πρώτη φορά το 1800. Οι τυπικές σκόνες AlN παρασκευάζονται με νιτριδοποίηση με αναγωγή ή άμεση νιτριδοποίηση. Η μέθοδος της αναγωγικής νιτριδοποίησης ξεκινά από το Al₂O₃ και χρησιμοποιεί άνθρακα υψηλής καθαρότητας για να το μειώσει, και στη συνέχεια αντιδρά με άζωτο για να σχηματίσει AlN. Η μέθοδος της άμεσης νιτριδοποίησης αντιδρά Al σε σκόνη με N₂ για να σχηματιστεί άμεσα AlN.

b. Φτιάχνοντας: Οι ίδιες μέθοδοι διαμόρφωσης που χρησιμοποιούνται για τα υποστρώματα Al₂O₃ μπορούν να χρησιμοποιηθούν και για το AlN. Η πλέον χρησιμοποιούμενη οδός είναι η στοίβαξη μη ψημένων φύλλων. Για τον σκοπό αυτό, η σκόνη AlN, τα οργανικά συνδετικά, ο διαλύτης και ένα επιφανειοδραστικό αναμιγνύονται για να παραχθεί ένας κεραμικός πολτός. Ο πολτός χύνεται με ταινία, στοιβάζεται, πιέζεται εν θερμώ, αποστεώνεται και στη συνέχεια ψήνεται για να κατασκευαστεί το υπόστρωμα AlN.

c. Χαρακτηριστικά υποστρώματος AlN: AlN έχει θερμική αγωγιμότητα πάνω από δέκα φορές μεγαλύτερη από εκείνη του Al₂O₃. Ο συντελεστής θερμικής διαστολής του (CTE) ταιριάζει με το πυρίτιο. Σε σύγκριση με το Al₂O₃, το AlN έχει υψηλότερη αντίσταση μόνωσης και υψηλότερη τάση διάσπασης. Η διηλεκτρική του σταθερά είναι χαμηλότερη. Αυτά τα χαρακτηριστικά καθιστούν το AlN πολύ πολύτιμο για υποστρώματα συσκευασιών.

d. Εφαρμογές: Συσκευές υψηλής ισχύος και υποστρώματα διόδων λέιζερ.

a. Πρώτη ύλη: Το SiC δεν είναι φυσικό ορυκτό. Παρασκευάζεται με την ανάμειξη πυριτίας, κοκ και λίγου αλατιού σε σκόνη. Το μείγμα θερμαίνεται σε κλίβανο γραφίτη πάνω από 2000°C για να αντιδράσει και να σχηματίσει α-SiC. Στη συνέχεια, το SiC μπορεί να καθαριστεί με εξάχνωση για να ληφθεί ένα σκούρο πράσινο μπλοκ πολυκρυσταλλικού υλικού.

b. Φτιάχνοντας: SiC έχει πολύ υψηλή χημική και θερμική σταθερότητα, οπότε οι συνήθεις μέθοδοι ψησίματος το καθιστούν δύσκολο να συμπυκνωθεί. Απαιτούνται βοηθήματα πυροσυσσωμάτωσης και ειδικές μέθοδοι όπτησης. Συνήθως χρησιμοποιείται η θερμή συμπίεση υπό κενό.

c. Χαρακτηριστικά SiC: Ένα βασικό χαρακτηριστικό είναι ο πολύ μεγάλος συντελεστής θερμικής διάχυσης. Μπορεί να είναι ακόμη και μεγαλύτερος από τον χαλκό. Η θερμική του διαστολή είναι πιο κοντά στο πυρίτιο. Όμως το SiC έχει και κάποια μειονεκτήματα. Η διηλεκτρική του σταθερά είναι σχετικά υψηλή και η τάση διάσπασής του δεν είναι τόσο καλή όσο κάποια άλλα κεραμικά.

d. Εφαρμογές: Υποστρώματα SiC χρησιμοποιούνται όπου απαιτείται υψηλή εξάπλωση θερμότητας και η τάση δεν είναι υψηλή. Χρησιμοποιούνται για πακέτα απαγωγής θερμότητας VLSI, LSI υψηλής ταχύτητας και υψηλής ολοκλήρωσης λογικής με ψύκτρες, μεγάλους υπολογιστές και υποστρώματα διόδων λέιζερ για οπτικές επικοινωνίες.

Το BeO έχει θερμική αγωγιμότητα πολλαπλάσια από εκείνη του Al₂O₃. Λειτουργεί καλά για κυκλώματα υψηλής ισχύος. Η διηλεκτρική του σταθερά είναι χαμηλή, οπότε είναι κατάλληλο για κυκλώματα υψηλών συχνοτήτων. Τα υποστρώματα BeO κατασκευάζονται συνήθως με ξηρή πρέσα. Μπορούν επίσης να κατασκευαστούν με τη μέθοδο των μη ψημένων φύλλων με μικρές προσθήκες MgO ή Al₂O₃. Επειδή η σκόνη BeO είναι τοξική, τα προϊόντα BeO εγείρουν περιβαλλοντικές και υγειονομικές ανησυχίες. Στην Ιαπωνία δεν επιτρέπεται η παραγωγή υποστρώματος BeO και το BeO πρέπει να εισάγεται από μέρη όπως οι Ηνωμένες Πολιτείες.

Από τη δομή και τις μεθόδους κατασκευής, τα κεραμικά υποστρώματα μπορούν να ομαδοποιηθούν σε HTCC, LTCC, TFC, DBC, DPC και ούτω καθεξής. Τα κεραμικά υποστρώματα χρησιμοποιούνται όλο και περισσότερο στην ηλεκτρονική συσκευασία και στα ηλεκτρονικά ισχύος όπως το IGBT (διπολικό τρανζίστορ μονωμένης πύλης), η LD (δίοδος λέιζερ), τα LED υψηλής ισχύος και το CPV (φωτοβολταϊκό συγκεντρωτή) λόγω της καλής θερμικής αγωγιμότητας, της αντίστασης στη θερμότητα, της μόνωσης, της χαμηλής θερμικής διαστολής και της πτώσης του κόστους.

Τα κοινά κεραμικά υλικά βάσης είναι τα BeO, Al₂O₃, AlN και Si₃N₄. Μεταξύ αυτών, το Si₃N₄ έχει πολύ υψηλή ηλεκτρική μόνωση και χημική σταθερότητα. Έχει επίσης καλή θερμική σταθερότητα και υψηλή μηχανική αντοχή. Μπορεί να χρησιμοποιηθεί για πλακέτες κυκλωμάτων υψηλής πυκνότητας και υψηλής ολοκλήρωσης.

Το HTCC είναι κεραμικό υπόστρωμα υψηλής θερμοκρασίας που ψήνεται μαζί. Για να κατασκευαστεί το HTCC, η πρώτη κεραμική σκόνη, όπως το Al₂O₃ ή το AlN, αναμιγνύεται με ένα οργανικό συνδετικό υλικό. Το μείγμα μετατρέπεται σε πάστα και στη συνέχεια διαμορφώνεται σε φύλλα με λεπίδα ή παρόμοιες μεθόδους. Τα αποξηραμένα φύλλα γίνονται πράσινα σώματα. Ανοίγονται οπές για vias και εκτυπώνονται με μεταξοτυπία πάστες αγωγών για την καλωδίωση και την πλήρωση των via. Στη συνέχεια τα πράσινα φύλλα στοιβάζονται και τοποθετούνται σε κλίβανο υψηλής θερμοκρασίας περίπου 1600°C για πυροσυσσωμάτωση. Επειδή η θερμοκρασία πυροσυσσωμάτωσης είναι υψηλή, η επιλογή των μετάλλων αγωγών είναι περιορισμένη. Χρησιμοποιούνται μέταλλα με υψηλά σημεία τήξης αλλά χαμηλότερη αγωγιμότητα, όπως το βολφράμιο, το μολυβδαίνιο και το μαγγάνιο. Το κόστος είναι υψηλό και η θερμική αγωγιμότητα κυμαίνεται περίπου στα 20-200 W/(m-°C).

Το LTCC είναι κεραμικό χαμηλής θερμοκρασίας που ψήνεται μαζί. Τα στάδια κατασκευής του είναι παρόμοια με το HTCC. Η διαφορά είναι ότι η σκόνη Al₂O₃ περιλαμβάνει 30-50% κατά μάζα γυαλί χαμηλού σημείου τήξης. Αυτό μειώνει τη θερμοκρασία όπτησης σε περίπου 850-900°C. Επειδή η θερμοκρασία όπτησης είναι χαμηλή, μπορούν να χρησιμοποιηθούν αγώγιμα μέταλλα με καλή αγωγιμότητα, όπως ο χρυσός και ο άργυρος, για ηλεκτρόδια και ίχνη. Το LTCC χρησιμοποιεί μεταξοτυπία για τις μεταλλικές γραμμές. Αυτή η μέθοδος μπορεί να έχει σφάλματα ευθυγράμμισης λόγω του τεντώματος του πλέγματος. Επίσης, όταν οι πολυστρωματικές στρώσεις στοιβάζονται και ψήνονται μαζί, μπορεί να εμφανιστεί διαφορετική συρρίκνωση και αυτό βλάπτει την απόδοση. Για να αυξηθεί η θερμική αγωγιμότητα του LTCC, μπορούν να προστεθούν θερμικά vias ή αγώγιμα vias στις περιοχές των εξαρτημάτων, αλλά αυτό αυξάνει το κόστος.

Σε σύγκριση με το LTCC και το HTCC, το TFC είναι ένα κεραμικό υπόστρωμα μετά την καύση. Χρησιμοποιεί μεταξοτυπία για την εφαρμογή μεταλλικής πάστας στην επιφάνεια της κεραμικής βάσης. Μετά την ξήρανση, το τεμάχιο ψήνεται σε υψηλή θερμοκρασία (700-800°C). Οι μεταλλικές πάστες αποτελούνται από μεταλλική σκόνη, οργανική ρητίνη και γυαλί. Μετά την όπτηση, η ρητίνη καίγεται και το στρώμα που απομένει είναι κυρίως μέταλλο συνδεδεμένο με μια υαλώδη κόλλα στην κεραμική επιφάνεια. Το πάχος του ψημένου μεταλλικού στρώματος είναι συνήθως 10-20 μm και το ελάχιστο πλάτος γραμμής είναι περίπου 0,3 mm. Επειδή η τεχνολογία είναι ώριμη, η διαδικασία είναι απλή και το κόστος χαμηλό, η TFC χρησιμοποιείται όπου οι ανάγκες ακρίβειας των σχεδίων δεν είναι υψηλές.

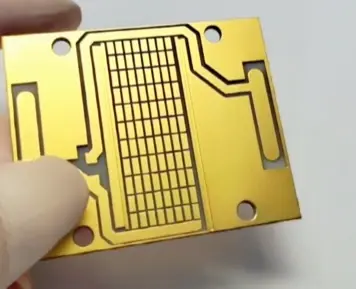

Το DBC κατασκευάζεται με συν-συσσωμάτωση ή ευτηκτική συγκόλληση φύλλου χαλκού σε κεραμικό φύλλο σε υψηλή θερμοκρασία (περίπου 1065°C). Μετά τη συγκόλληση, σχηματίζονται κυκλωματικά σχέδια με χάραξη. Επειδή το φύλλο χαλκού έχει καλή ηλεκτρική και θερμική αγωγιμότητα και το Al₂O₃ μπορεί να ελέγξει τη διαστολή του σύνθετου υλικού Cu-Al₂O₃-Cu, το DBC έχει θερμική διαστολή κοντά σε εκείνη της αλουμίνας. Το DBC έχει καλή θερμική αγωγιμότητα, ισχυρή μόνωση και υψηλή αξιοπιστία. Χρησιμοποιείται ευρέως στη συσκευασία IGBT, διόδων λέιζερ και CPV. Το DBC έχει μειονεκτήματα. Η ευτηκτική αντίδραση υψηλής θερμοκρασίας μεταξύ Cu και Al₂O₃ χρειάζεται αυστηρό έλεγχο του εξοπλισμού και της διαδικασίας, οπότε το κόστος είναι υψηλότερο. Μεταξύ του Al₂O₃ και του Cu μπορεί να σχηματιστούν μικροπόροι, μειώνοντας την αντοχή σε θερμικό σοκ. Το φύλλο χαλκού μπορεί να στρεβλωθεί σε υψηλή θερμοκρασία, οπότε το πάχος χαλκού στο DBC είναι συνήθως μεγαλύτερο από 100 μm. Επίσης, η χάραξη χρησιμοποιείται για τον σχηματισμό μοτίβων, οπότε το ελάχιστο πλάτος γραμμής είναι γενικά μεγαλύτερο από 100 μm.

Η DPC ξεκινά με τον καθαρισμό και την προεπεξεργασία του κεραμικού φύλλου. Στη συνέχεια εναποτίθεται ένα στρώμα σπόρου Ti/Cu με σπατουλάρισμα υπό κενό στην επιφάνεια του υποστρώματος. Η φωτολιθογραφία, η ανάπτυξη και η χάραξη χρησιμοποιούνται για τη διαμόρφωση του κυκλωματικού προτύπου. Στη συνέχεια χρησιμοποιείται η ηλεκτρολυτική ή χημική επιμετάλλωση για την ανάπτυξη του πάχους του κυκλώματος. Μετά την αφαίρεση του φωτοαντιστατικού το υπόστρωμα είναι πλήρες. Η DPC έχει τα εξής πλεονεκτήματα: διαδικασία χαμηλής θερμοκρασίας (κάτω από 300°C), οπότε αποφεύγονται τα μειονεκτήματα των υψηλών θερμοκρασιών στα υλικά και τα κυκλώματα και μειώνεται το κόστος κατασκευής. Η χρήση λεπτών υμενίων και η φωτολιθογραφία καθιστά τις μεταλλικές γραμμές στο υπόστρωμα λεπτότερες. Έτσι, η DPC είναι κατάλληλη για συσκευασίες που χρειάζονται υψηλή ακρίβεια ευθυγράμμισης. Αλλά η DPC έχει και μειονεκτήματα. Το πάχος του χαλκού που επιχαλκώνεται με ηλεκτρολυτική επίστρωση είναι περιορισμένο και τα υγρά απόβλητα της ηλεκτρολυτικής επίστρωσης μπορεί να προκαλέσουν ρύπανση. Η πρόσφυση μεταξύ του μεταλλικού στρώματος και του κεραμικού είναι χαμηλότερη, οπότε η αξιοπιστία του προϊόντος μπορεί να είναι μικρότερη.

Όταν επιλέγετε ένα κεραμικό υπόστρωμα, συνδυάστε το υλικό με τις ανάγκες της εφαρμογής. Εάν χρειάζεστε υψηλή θερμική αγωγιμότητα και θερμική διαστολή κοντά στο πυρίτιο, το AlN ή το SiC μπορεί να είναι το καλύτερο. Εάν το κόστος και η ώριμη επεξεργασία έχουν σημασία, το Al₂O₃ είναι μια σταθερή επιλογή. Εάν χρειάζεστε λεπτές γραμμές και επεξεργασία σε χαμηλές θερμοκρασίες, τα DPC και LTCC μπορούν να λειτουργήσουν. Εάν χρειάζεστε πολύστρωτη καλωδίωση υψηλής πυκνότητας και ερμητική σφράγιση, οι διαδρομές με συναποτέφρωση όπως το LTCC ή το HTCC με συναποτέφρωση μετάλλων μπορεί να είναι κατάλληλες.

Οι συνήθεις τομείς εφαρμογής περιλαμβάνουν μονάδες ισχύος, ενισχυτές ισχύος RF, μονάδες διόδων λέιζερ, LED υψηλής ισχύος και συσκευασίες LSI υψηλής πυκνότητας. Τα ηλεκτρονικά ισχύος κερδίζουν από τα κεραμικά υποστρώματα επειδή μεταφέρουν καλά τη θερμότητα και διατηρούν τη μόνωση και τη μηχανική αντοχή υπό θερμική καταπόνηση. Οι συσκευές RF κερδίζουν από τις χαμηλές διηλεκτρικές απώλειες και τις σταθερές διηλεκτρικές ιδιότητες. Οι συσκευασίες υψηλής πυκνότητας κερδίζουν από την ικανότητα να δημιουργούν λεπτές γραμμές και να στοιβάζουν πολλά στρώματα με καλό έλεγχο ευθυγράμμισης, εάν η διαδικασία είναι κατάλληλη.

Κάθε τύπος κεραμικού και κάθε διαδικασία έχει συμβιβασμούς. Το HTCC χρησιμοποιεί υψηλή θερμοκρασία όπτησης και έτσι χρησιμοποιεί πυρίμαχα μέταλλα για αγωγούς. Αυτό περιορίζει την αγωγιμότητα και αυξάνει το κόστος, αλλά το HTCC μπορεί να είναι πολύ ανθεκτικό σε υψηλή θερμοκρασία. Το LTCC μειώνει τη θερμοκρασία όπτησης με την προσθήκη γυαλιού, ώστε να μπορούν να χρησιμοποιηθούν καλύτεροι αγωγοί, αλλά το LTCC μπορεί να έχει προβλήματα συρρίκνωσης και ευθυγράμμισης σε πολυστρωματικές στρώσεις. Το TFC είναι φθηνό και απλό, αλλά δεν μπορεί να δώσει πολύ λεπτά σχέδια. Το DBC παρέχει εξαιρετική εξάπλωση θερμότητας με παχύ χαλκό, αλλά το όριο διαμόρφωσης μοτίβων και το κόστος κατασκευής μπορεί να είναι ζητήματα. Το DPC επιτρέπει λεπτή διαμόρφωση μοτίβων και επεξεργασία σε χαμηλές θερμοκρασίες, αλλά η πρόσφυση και ο έλεγχος των αποβλήτων χρειάζονται προσοχή.

Η συν-όπτηση σημαίνει εκτύπωση μεταλλικής πάστας στο πράσινο κεραμικό και ψήσιμο όλων μαζί. Με αυτόν τον τρόπο μπορούν να κατασκευαστούν πολύ μικρά χαρακτηριστικά και αληθινές πολυστρωματικές καλωδιώσεις. Επιτρέπει επίσης στο κεραμικό και το μέταλλο να γίνουν ένα ενιαίο σώμα, το οποίο βοηθά στην ερμητική σφράγιση. Όμως, η συν-όπτηση χρειάζεται προσεκτικό έλεγχο των υλικών ώστε να ταιριάζει με τη συρρίκνωση και την πυροσυσσωμάτωση. Η μετά την όπτηση μεταλλοποίηση, όπως παχύ φιλμ ή λεπτό φιλμ πάνω σε ψημένο κεραμικό, αποφεύγει τα προβλήματα συρρίκνωσης από τη συν-συσσωμάτωση. Μπορεί να είναι ευκολότερη για τις ανάγκες ενός στρώματος ή απλού διπλού στρώματος. Αλλά οι μέθοδοι μετά την όπτηση μπορεί να μην επιτυγχάνουν την ίδια πυκνότητα καλωδίωσης και μπορεί να έχουν διαφορετικές ιδιότητες πρόσφυσης ή θερμικές ιδιότητες.

- Για συν-ψημένο πολυστρωματικό υπόστρωμα: φτιάξτε κεραμικό πολτό, ρίξτε ταινία, τρυπήστε οπές στην πράσινη ταινία, εκτυπώστε πάστες αγωγών με οθόνη, στοιβάξτε ταινίες, πιέστε και αποκολλήστε και στη συνέχεια ανάψτε. Μετά την όπτηση, κάντε τελική επεξεργασία, όπως επιμετάλλωση επιθέματος και χάραξη κυκλώματος, εάν χρειάζεται.

- Για παχύ φιλμ σε κεραμικό: χρησιμοποιήστε ψημένο κεραμικό υπόστρωμα, εκτυπώστε με μεταξοτυπία τις πάστες αγωγών και αντιστάσεων, ψήστε στους 700-800°C, στη συνέχεια κόψτε τις αντιστάσεις και προσθέστε τα τελικά μεταλλικά μαξιλαράκια.

- Για DPC: καθαρισμός κεραμικού, εναπόθεση σπόρου Ti/Cu με sputter, μοτίβο φωτοαντιστάσεως, χάραξη σπόρου για την κατασκευή μοτίβου, ηλεκτρολυτική επίστρωση για την ανάπτυξη χαλκού, απογύμνωση αντίστασης και τελικός καθαρισμός.

Τα κεραμικά PCB είναι μια κατηγορία υλικών υποστρώματος που παρέχουν μοναδικές δυνατότητες για την ηλεκτρονική συσκευασία. Προσφέρουν καλές θερμικές διαδρομές, σταθερή ηλεκτρική συμπεριφορά στη θερμοκρασία και καλή μηχανική αντοχή. Διαφορετικές επιλογές κεραμικών και διαφορετικές διαδρομές επιμετάλλωσης επιτρέπουν στους σχεδιαστές να εξισορροπήσουν το κόστος, τη θερμική απόδοση, την ηλεκτρική απόδοση και τις ανάγκες για σχέδια λεπτών γραμμών. Εξαιτίας αυτού, τα κεραμικά υποστρώματα χρησιμοποιούνται ευρέως στα ηλεκτρονικά ισχύος, στις μονάδες RF, στις συσκευασίες λέιζερ και διόδων, στα LED υψηλής ισχύος και σε πολλούς τομείς συσκευασίας υψηλής πυκνότητας.