SMT (τεχνολογία επιφανειακής τοποθέτησης)

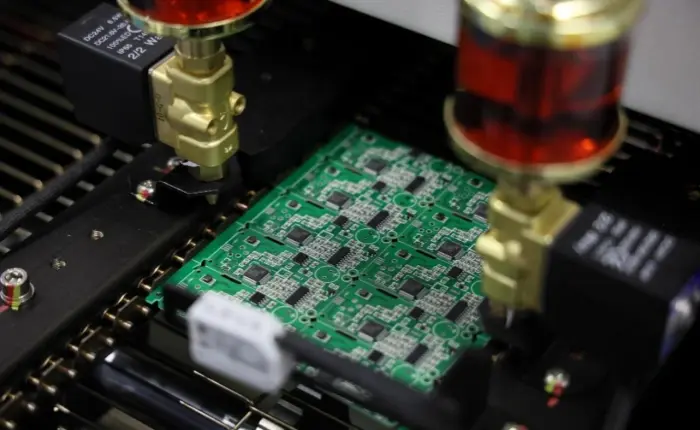

Με την πρόοδο της τεχνολογίας, η συσκευασία των τσιπ σε όλο τον κόσμο έχει μετατοπιστεί από εξαρτήματα διαμπερούς οπής με διπλά καλώδια γραμμής σε συσκευασίες επιφανειακής τοποθέτησης. Σήμερα θα μιλήσουμε για την τεχνολογία επιφανειακής τοποθέτησης ή SMT. Η SMT είναι η πιο συνηθισμένη μέθοδος συναρμολόγησης στα σύγχρονα ηλεκτρονικά.

SMT σημαίνει τεχνολογία επιφανειακής τοποθέτησης. Ο κόσμος την αποκαλεί επίσης συναρμολόγηση επιφανειακής τοποθέτησης ή τοποθέτηση επιφανειακής τοποθέτησης. Πρόκειται για ένα σύνολο διαδικασιών που χρησιμοποιούνται στη συναρμολόγηση ηλεκτρονικών συσκευών. Η SMT τοποθετεί εξαρτήματα που δεν έχουν μακριά καλώδια ή μόνο μικρά καλώδια στην επιφάνεια μιας πλακέτας τυπωμένου κυκλώματος ή άλλων υποστρωμάτων. Αυτά τα εξαρτήματα συνήθως ονομάζονται SMC ή SMD, που σημαίνει εξαρτήματα επιφανειακής τοποθέτησης. Τα εξαρτήματα SMT συγκολλούνται στην πλακέτα με μεθόδους όπως η συγκόλληση επαναρροής ή η κυματοσυγκόλληση. Με τον τρόπο αυτό σχηματίζεται ένα πλήρες συγκρότημα κυκλώματος.

Σε σύγκριση με τις παλαιότερες μορφές συσκευασίας, η SMT θέτει υψηλότερες απαιτήσεις στη συσκευασία των τσιπ. Οι σημερινοί προηγμένοι τύποι συσκευασίας περιλαμβάνουν τη συσκευασία σε επίπεδο πλακέτας (WLP), την τρισδιάστατη συσκευασία (3DP) και το σύστημα σε συσκευασία (SiP). Αυτοί οι τύποι απαιτούν αυστηρότερο έλεγχο διεργασιών, αυστηρότερες ανοχές και πιο προηγμένες κατασκευαστικές δεξιότητες.

Τι είναι η Συσκευασία σε Επίπεδο Γυαλιού (Wafer Level Packaging - WLP);

Το Wafer Level Packaging, ή WLP, είναι μια προηγμένη μέθοδος συσκευασίας. Η WLP έχει αναπτυχθεί ραγδαία τα τελευταία χρόνια. Ο κόσμος τη χρησιμοποιεί επειδή κάνει μικρές συσκευασίες, δίνει καλές ηλεκτρικές επιδόσεις, βοηθά στην απαγωγή της θερμότητας και μειώνει το κόστος.

Η WLP διαφέρει από την παραδοσιακή συσκευασία επειδή τα στάδια της συσκευασίας πραγματοποιούνται ενώ τα τσιπ βρίσκονται ακόμη στο πλακίδιο. Ένα προστατευτικό στρώμα μπορεί να τοποθετηθεί στο πάνω ή στο κάτω μέρος του πλακιδίου. Στη συνέχεια, πραγματοποιούνται οι συνδέσεις εισόδου/εξόδου. Μετά από αυτό, το πλακίδιο τεμαχίζεται σε μεμονωμένα τσιπ.

Το WLP έχει αρκετά σαφή πλεονεκτήματα σε σχέση με τις παλαιότερες μεθόδους.

Μικρό μέγεθος συσκευασίας.

Επειδή το WLP δεν χρειάζεται συρμάτινους δεσμούς, μαξιλαράκια συγκόλλησης ή πλαστικό καλούπι, η συσκευασία δεν χρειάζεται να εκτείνεται πέρα από τη μήτρα. Έτσι, το μέγεθος της συσκευασίας WLP είναι σχεδόν το ίδιο με το μέγεθος του τσιπ.Υψηλή ταχύτητα δεδομένων.

Το WLP χρησιμοποιεί συνήθως συντομότερες διασυνδέσεις από τα παραδοσιακά εξαρτήματα με σύρμα. Όταν το σύστημα χρειάζεται υψηλή ταχύτητα ή υψηλή συχνότητα, οι συντομότερες διαδρομές παρέχουν καλύτερη απόδοση σήματος.Υψηλή πυκνότητα σύνδεσης.

Το WLP μπορεί να χρησιμοποιήσει συνδέσεις συστοιχίας περιοχών, όχι μόνο συνδέσεις ακμών. Αυτό επιτρέπει στους σχεδιαστές να τοποθετούν πολύ περισσότερες συνδέσεις ανά μονάδα επιφάνειας μεταξύ του τσιπ και της πλακέτας.Μικρότερος κύκλος παραγωγής.

Επειδή η συσκευασία γίνεται σε επίπεδο πλακέτας, τα βήματα από την κατασκευή της μήτρας μέχρι το τελικό συσκευασμένο εξάρτημα είναι απλούστερα. Αυτό μειώνει τον αριθμό των βημάτων της διαδικασίας και συντομεύει τον χρόνο παράδοσης.Χαμηλότερο κόστος διαδικασίας.

Η WLP εκτελεί τη συσκευασία και τις δοκιμές σε επίπεδο πλακιδίων και επωφελείται από την επεξεργασία παρτίδων. Το κόστος ανά συσκευή μπορεί να μειωθεί όταν περισσότερες καλές μήτρες ταιριάζουν σε κάθε πλακίδιο. Τάσεις όπως τα μικρότερα μεγέθη κύβων και οι μεγαλύτερες διάμετροι πλακιδίων μειώνουν επίσης το κόστος ανά συσκευή. Η WLP κάνει πλήρη χρήση των εργαλείων κατασκευής πλακιδίων, οπότε το κόστος κεφαλαίου ανά συσκευασμένη συσκευή είναι γενικά χαμηλότερο.

Σήμερα το WLP χρησιμοποιείται ευρέως σε εξαρτήματα όπως η μνήμη flash, η EEPROM, η DRAM υψηλής ταχύτητας, η SRAM, οι οδηγοί LCD, οι συσκευές RF, τα λογικά τσιπ, τα τσιπ διαχείρισης ισχύος και πολλές αναλογικές συσκευές όπως ρυθμιστές, αισθητήρες θερμοκρασίας, ελεγκτές, ενισχυτές και ενισχυτές ισχύος.

Τι είναι η τρισδιάστατη συσκευασία (3DP);

Η τρισδιάστατη συσκευασία, ή 3DP, είναι μια τεχνική στοίβαξης. Περιλαμβάνει πράγματα όπως οι απεικονιστές CIS, οι συσκευασίες MEMS και οι τυποποιημένες συσκευασίες συσκευών. Η ιδέα είναι να στοιβάζονται δύο ή περισσότερα τσιπ κάθετα μέσα σε ένα πακέτο, χωρίς να αλλάζει το αποτύπωμα του πακέτου. Με αυτόν τον τρόπο οι σχεδιαστές μπορούν να δημιουργήσουν μεγαλύτερες λειτουργίες συστήματος και καλύτερες επιδόσεις μέσα σε ένα μόνο πακέτο. Η τρισδιάστατη συσκευασία ξεκίνησε με τις στοιβαγμένες μνήμες flash (NOR, NAND) και τις στοιβαγμένες SDRAM.

Τα κύρια χαρακτηριστικά του 3DP περιλαμβάνουν την ενσωμάτωση πολλαπλών λειτουργιών και την υψηλή απόδοση. Παρέχει επίσης υψηλή χωρητικότητα και υψηλή πυκνότητα. Η λειτουργία ανά μονάδα όγκου ανεβαίνει πολύ και αυτό μπορεί να μειώσει το κόστος για ορισμένες εφαρμογές.

Τι είναι το σύστημα σε συσκευασία (SiP);

Το σύστημα σε συσκευασία, ή SiP, ενσωματώνει πολλά διαφορετικά λειτουργικά τσιπ μέσα σε ένα ενιαίο πακέτο. Αυτό μπορεί να περιλαμβάνει επεξεργαστές, μνήμη και άλλα μέρη. Ένα συγκρότημα SiP έχει πολλαπλές μήτρες σε πολυεπίπεδες δομές. Το πακέτο λειτουργεί ως ένα μικρό σύστημα ή υποσύστημα. Το SiP στοχεύει σε υψηλότερες επιδόσεις, περισσότερες λειτουργίες και ταχύτερη επεξεργασία. Ταυτόχρονα, το SiP μειώνει τον χώρο που χρειάζονται οι συσκευές στο εσωτερικό ενός προϊόντος. Αυτό είναι ένα μονοπάτι προς αυτό που οι άνθρωποι αποκαλούν συγκλίνον σύστημα.

Το SiP έχει δύο βασικά χαρακτηριστικά:

Συγκεντρώνει τσιπ με διαφορετικές τεχνολογίες επεξεργασίας και διαφορετικές λειτουργίες σε ένα πακέτο. Αυτό επιτρέπει στο τελικό τμήμα να λειτουργεί ως μια ισχυρή μονάδα συστήματος.

Μεταφέρει διακριτά εξαρτήματα που κάποτε βρίσκονταν στην πλακέτα PCB σε μια πολυστρωματική ολοκληρωμένη δομή στο εσωτερικό της συσκευασίας. Αυτό καθιστά το τελικό σύστημα πολύ μικρότερο.

Η συσκευασία εξυπηρετεί δύο κύριους ρόλους. Πρώτον, συνδέει τα εσωτερικά του τσιπ με το εξωτερικό κύκλωμα. Δεύτερον, προστατεύει το τσιπ και τις συνδέσεις του. Αυτές οι τρεις προηγμένες μέθοδοι συσκευασίας έχουν η καθεμία τα δικά της δυνατά σημεία. Ταιριάζουν σε διαφορετικές ανάγκες εφαρμογών. Παρόλο που δεν είναι ακόμη καθολικές, δείχνουν το μέλλον. Ο χρόνος θα δείξει ποια θα γίνει η πιο διαδεδομένη μέθοδος.

Διαφορές μεταξύ PCB, SMT και PCBA

Ένας σαφής σύντομος οδηγός βοηθάει όταν οι άνθρωποι μπερδεύουν αυτούς τους όρους.

PCB σημαίνει πλακέτα τυπωμένου κυκλώματος. Είναι η ακατέργαστη πλακέτα που χρησιμοποιείται στην επεξεργασία SMT. Το PCB είναι ένα ημιτελές προϊόν.

SMT σημαίνει τεχνολογία επιφανειακής τοποθέτησης. Πρόκειται για τη διαδικασία συναρμολόγησης των εξαρτημάτων πάνω στην πλακέτα PCB. Η SMT είναι η πιο συνηθισμένη διαδικασία συναρμολόγησης σήμερα.

PCBA σημαίνει συναρμολόγηση πλακέτας τυπωμένου κυκλώματος. Η PCBA περιλαμβάνει SMT καθώς και πρόσθετες υπηρεσίες. Η PCBA προσθέτει την προμήθεια εξαρτημάτων, τη δοκιμή και την τελική συναρμολόγηση. Πρόκειται για ένα μοντέλο υπηρεσιών μίας στάσης για τον πελάτη. Το PCBA δείχνει την κατεύθυνση της ανάπτυξης των εργοστασιακών υπηρεσιών.

Για ένα τελικό ηλεκτρονικό προϊόν, τα βήματα συνήθως έχουν ως εξής: PCB → SMT → PCBA. Η παραγωγή PCB περιλαμβάνει πολλά πολύπλοκα βήματα. Η SMT είναι σχετικά απλή συγκριτικά. Η PCBA στοχεύει στην παροχή υπηρεσιών από άκρη σε άκρη.

SMT Διαδικασία επιφανειακής τοποθέτησης

1. Προ-συναρμολόγηση: Προετοιμασία μαξιλαριού συγκόλλησης

2. Εφαρμογή πάστας συγκόλλησης

3. Pick-and-Place εξαρτημάτων

4. Συγκόλληση ροής: Επεξεργασία σε φούρνο

5. Κοινές μέθοδοι συγκόλλησης ροής

6. Χειροκίνητη συγκόλληση για ειδικά εξαρτήματα

7. Επεξεργασία PCB διπλής όψης

8. Καθαρισμός μετά την συγκόλληση

9. Πρότυπα καθαρισμού SMT (απαιτήσεις IPC)

10. Τελική επιθεώρηση και επανεπεξεργασία

Πλεονεκτήματα SMT

Το SMT έχει πολλά πλεονεκτήματα σε σχέση με τα παλαιότερα εξαρτήματα διαμπερούς οπής.

Μικρότερα εξαρτήματα. Μέχρι το 2012, τα κοινά μικρά μεγέθη έφτασαν τα 0,4 × 0,2 mm (01005). Η τάση βαίνει προς ακόμη μικρότερα εξαρτήματα.

Υψηλότερη πυκνότητα εξαρτημάτων. Περισσότερα εξαρτήματα μπορούν να χωρέσουν σε μια δεδομένη επιφάνεια και κάθε εξάρτημα μπορεί να έχει περισσότερες συνδέσεις.

Υψηλότερη πυκνότητα διασύνδεσης. Η SMT υποστηρίζει περισσότερες συνδέσεις ανά επιφάνεια από ό,τι η διαμπερής οπή.

Χαμηλότερο κόστος και ταχύτερη έναρξη παραγωγής. Οι γραμμές SMT μπορούν να είναι γρήγορες και οικονομικά αποδοτικές.

Λιγότερες οπές στο σχεδιασμό και την κατασκευή της πλακέτας. Λιγότερες οπές μειώνουν το κόστος και την πολυπλοκότητα των PCB.

Ταχύτερη διαδικασία τοποθέτησης. Η τοποθέτηση SMT είναι αυτοματοποιημένη και γρήγορη.

Αυτοευθυγράμμιση των εξαρτημάτων. Η επιφανειακή τάση κατά τη διάρκεια της επαναφοράς μπορεί να διορθώσει μικρές μετατοπίσεις τοποθέτησης.

Τα εξαρτήματα μπορούν να τοποθετηθούν τόσο στο πάνω όσο και στο κάτω μέρος της πλακέτας. Αυτό αυξάνει την ωφέλιμη επιφάνεια.

Χαμηλότερη παρασιτική αντίσταση και αυτεπαγωγή. Αυτό μειώνει τα προβλήματα σήματος RF.

Καλύτερη μηχανική απόδοση υπό κραδασμούς και πτώση. Το SMT συχνά αντιμετωπίζει καλύτερα τους κραδασμούς από τα μεγάλα εξαρτήματα με διαμπερή οπές.

Πολλά εξαρτήματα SMT είναι φθηνότερα από τα αντίστοιχα διαμπερή εξαρτήματα.

Βελτιωμένη απόδοση EMC. Μικρότερες περιοχές βρόχων μειώνουν την ηλεκτρομαγνητική εκπομπή.

Μειονεκτήματα SMT

Η SMT έχει επίσης κάποια μειονεκτήματα.

Το μικρότερο μέγεθος και το λεπτό βήμα καθιστούν δυσκολότερη τη χειροκίνητη επισκευή. Χρειάζονται εξειδικευμένοι χειριστές και ακριβά εργαλεία επανεπεξεργασίας.

Τα εξαρτήματα SMD δεν είναι plug-and-play για breadboards. Για συσκευές γρήγορης δοκιμής, πρέπει να χρησιμοποιήσετε μια προσαρμοσμένη πλακέτα ή να κολλήσετε SMD σε πλακέτες προσαρμογέα.

Οι ενώσεις συγκόλλησης ενδέχεται να υποβαθμιστούν υπό συνθήκες θερμικού κύκλου. Ορισμένες αστοχίες στις ενώσεις συγκόλλησης οφείλονται σε επανειλημμένες αλλαγές θερμοκρασίας.

Το λεπτότερο βήμα και οι μικρότεροι αρμοί απαιτούν μεγαλύτερη ακρίβεια διεργασίας. Η διαδικασία SMT πρέπει να ελέγχει αυστηρά την τοποθέτηση και τη συγκόλληση.

Η SMT δεν είναι κατάλληλη για μεγάλα εξαρτήματα υψηλής ισχύος και υψηλής τάσης. Για παράδειγμα, οι μεγάλοι μετασχηματιστές στα τροφοδοτικά συχνά εξακολουθούν να χρησιμοποιούν διαμπερείς οπές. Πολλές πλακέτες χρησιμοποιούν μια μικτή προσέγγιση: SMT για τα περισσότερα εξαρτήματα και διαμπερή διάτρηση για τα μεγάλα στοιχεία ισχύος.

Η SMT μπορεί να είναι κακή εφαρμογή όπου η μηχανική καταπόνηση είναι συχνή. Οι σύνδεσμοι που τοποθετούνται και αφαιρούνται συχνά μπορεί να καταπονήσουν τις ενώσεις συγκόλλησης. Σε αυτές τις περιπτώσεις, συνηθίζεται η διαμπερής ή ενισχυμένη τοποθέτηση.

Δυνατότητες PHILIFAST SMT

Παρακάτω παρατίθενται οι δυνατότητες SMT που απαριθμεί το PHILIFAST:

Μέγιστο μέγεθος πλακέτας για SMT: 310 mm × 410 mm.

Μέγιστο πάχος σανίδας: 3,0 mm.

Ελάχιστο πάχος σανίδας: 0,5 mm.

Υποστηριζόμενα μικρότερα εξαρτήματα τύπου τσιπ: 0201 ή μέρη μεγαλύτερα από 0,6 mm × 0,3 mm.

Μέγιστο βάρος εξαρτήματος για τοποθέτηση: 150 g.

Μέγιστο ύψος τεμαχίου: 25 mm.

Μέγιστο αποτύπωμα εξαρτήματος: 150 mm × 150 mm.

Ελάχιστο βήμα για μολυβδούχα μέρη: 0,3 mm.

Ελάχιστο υποστηριζόμενο βήμα BGA: 0,3 mm.

Ελάχιστη υποστηριζόμενη διάμετρος σφαίρας BGA: 0,3 mm.

Μέγιστη ακρίβεια τοποθέτησης για ένα 100 QFP: 25 μm @ πρότυπο IPC.

Γιατί να επιλέξετε την PHILIFAST για συναρμολόγηση SMT

Δύναμη και ικανότητα.

▪ Εργαστήριο SMT: PHILIFAST έχει εισαγάγει μηχανήματα pick-and-place και πολλαπλές συσκευές οπτικής επιθεώρησης. Αναφέρουν καθημερινή παραγωγή σε κλίμακα εκατομμυρίων τοποθετήσεων. Σε κάθε στάδιο της διαδικασίας υπάρχει προσωπικό QC για την παρακολούθηση της ποιότητας. Τονίζουν την πλούσια εμπειρία σε SMT και συγκόλληση και τους σταθερούς χρόνους παράδοσης.

▪ Λένε ότι έχουν εξυπηρετήσει χιλιάδες εταιρείες ηλεκτρονικών ειδών. Το έργο τους περιλαμβάνει πίνακες ελέγχου αυτοκινήτων και βιομηχανικών συστημάτων. Τα προϊόντα τους αποστέλλονται συχνά στην Ευρώπη και τη Βόρεια Αμερική και οι πελάτες δίνουν θετικά σχόλια για την ποιότητα.

▪ Έγκαιρη παράδοση: μετά την παραλαβή πλήρων πλακετών και εξαρτημάτων, η τυπική παράδοση είναι 3-5 ημέρες. Για μικρές επείγουσες σειρές, μπορεί να κανονιστεί αποστολή αυθημερόν.Ισχυρή υποστήριξη επισκευής και μετά την πώληση.

▪ Η PHILIFAST ισχυρίζεται ότι οι έμπειροι μηχανικοί επισκευής μπορούν να διορθώσουν πολλά ελαττώματα που σχετίζονται με τη συγκόλληση και να διασφαλίσουν τη συνδεσιμότητα της πλακέτας.

▪ Προσφέρουν 24ωρη εξυπηρέτηση πελατών για να ανταποκρίνονται γρήγορα σε θέματα παραγγελιών.

Περίληψη

Η SMT διαδραματίζει κεντρικό ρόλο στη σύγχρονη κατασκευή ηλεκτρονικών. Η μετάβαση από τη διαμπερή οπή στην επιφανειακή τοποθέτηση άλλαξε πολλές πτυχές του σχεδιασμού, της επιλογής παθητικών και ενεργών διατάξεων και της στρατηγικής κατασκευής. Οι προηγμένες μέθοδοι συσκευασίας όπως η WLP, η 3DP και η SiP διευρύνουν τα όρια του τι μπορεί να κάνει μια συσκευασία. Κάθε μέθοδος έχει συμβιβασμούς όσον αφορά το μέγεθος, την απόδοση, το κόστος και την πολυπλοκότητα της διαδικασίας. Η SMT καθιστά τη συναρμολόγηση ταχύτερη, πυκνότερη και συχνά φθηνότερη. Αλλά η SMT αυξάνει επίσης τις απαιτήσεις για τον έλεγχο της διαδικασίας και τις δεξιότητες επισκευής. Η PCBA προσθέτει αξία συνδυάζοντας τη συναρμολόγηση με την προμήθεια και τη δοκιμή για μια λύση μιας στάσης.

Εάν χρειάζεστε συναρμολόγηση SMT, θυμηθείτε να συνδυάσετε τις επιλογές της συσκευασίας και της διαδικασίας με τη λειτουργία, τη θερμότητα, τη μηχανική καταπόνηση και τον προϋπολογισμό. Για παραγωγή μικρού και μεσαίου όγκου, οι προμηθευτές που προσφέρουν ισχυρό έλεγχο ποιότητας, ευέλικτο χρόνο παράδοσης και αξιόπιστες υπηρεσίες επισκευής μπορούν να εξοικονομήσουν χρόνο και κόστος. Για τα επόμενα βήματα, οι σχεδιαστές θα πρέπει να σχεδιάζουν προσεκτικά τα μεγέθη των pad, τα ανοίγματα των stencil, τις ανοχές τοποθέτησης και τα προφίλ επαναρροής. Η καλή συνεργασία μεταξύ των σχεδιαστών PCB, των μηχανικών εξαρτημάτων και του συμβατικού κατασκευαστή εξασφαλίζει καλύτερη απόδοση πρώτου περάσματος και ταχύτερο χρόνο στην αγορά.