Τι είναι ένα PCB HDI

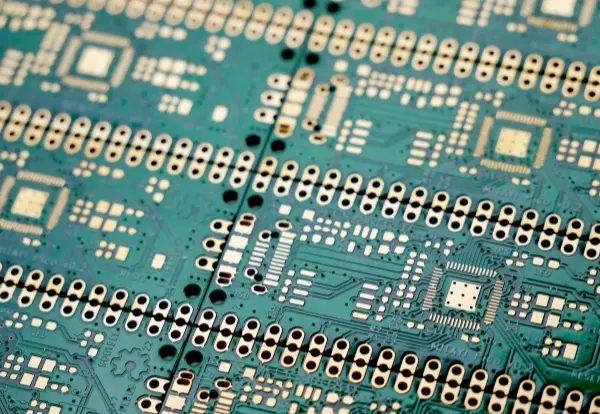

Μια πλακέτα HDI είναι μια πλακέτα τυπωμένου κυκλώματος υψηλής πυκνότητας διασύνδεσης. Χρησιμοποιεί μικρο-τυφλά και θαμμένα vias. Αυτές οι πλακέτες έχουν υψηλή πυκνότητα γραμμών. Διαθέτουν ίχνη εσωτερικού στρώματος και ίχνη εξωτερικού στρώματος. Χρησιμοποιούν επίσης διάτρητες οπές και επιμεταλλωμένες οπές για τη σύνδεση ιχνών μεταξύ στρωμάτων. Καθώς τα ηλεκτρονικά προϊόντα γίνονται μικρότερα και πιο ακριβή, οι κατασκευαστές ζητούν πυκνότερες πλακέτες PCB. Ο καλύτερος τρόπος για να αυξηθεί η πυκνότητα των PCB είναι να μειωθεί ο αριθμός των διαμπερών οπών και να προστεθούν καλά τοποθετημένα τυφλά και θαμμένα vias. Αυτή η ανάγκη οδήγησε στην πλακέτα HDI.

Ορισμός IPC

IPC-2226 δίνει έναν σαφή κανόνα για τυφλά και θαμμένα vias:

-

Διάμετρος διαύλου ή θαμμένου διαύλου ≤ 0,15 mm (0,00591 in).

-

Διάμετρος δακτυλίου ≤ 0,35 mm (0,0138 in).

-

Αυτά τα vias μπορούν να κατασκευαστούν με διάτρηση με λέιζερ ή μηχανική διάτρηση, ή με ξηρή/υγρή χάραξη, ή με μεταφορά προτύπων. Στη συνέχεια, μια αγώγιμη επιμετάλλωση καλύπτει την οπή.

Σημείωση: Εάν η διάμετρος της οπής είναι > 0,15 mm (0,00591 in), αντιμετωπίστε την ως διαμπερή οπή σύμφωνα με το ίδιο πρότυπο.

Κοινά μεγέθη διάτρησης για HDI

Τα συνήθη μεγέθη διαύλων για HDI είναι 3-5 mil. Οι σχεδιαστές χρησιμοποιούν συχνότερα τα 4 mil ως μέση τιμή για το σχεδιασμό και την παραγωγή.

Κοινά πρότυπα IPC που χρησιμοποιούνται για HDI

Τα τυπικά πρότυπα IPC για εργασίες HDI περιλαμβάνουν:

-

IPC/JPCA-2315 - Οδηγός για τη δομή διασύνδεσης υψηλής πυκνότητας και το σχεδιασμό μικροδιαύλων.

-

IPC-2226 - Πρότυπο σχεδιασμού για πλακέτες τυπωμένων κυκλωμάτων υψηλής πυκνότητας διασύνδεσης (HDI).

-

IPC/JPCA-4104 - Προδιαγραφές για την επικύρωση και την απόδοση διηλεκτρικών υλικών για δομές HDI.

-

IPC-6016 - Προδιαγραφές για την εξειδίκευση και τις επιδόσεις των δομών HDI.

Δρομολόγηση HDI: προκλήσεις και συμβουλές

Τι σημαίνει δρομολόγηση HDI

Η δρομολόγηση HDI σημαίνει τη χρήση των τελευταίων σχεδιαστικών ιδεών και μεθόδων κατασκευής για την κατασκευή μιας πυκνότερης διάταξης χωρίς να αλλάζει η λειτουργία του κυκλώματος. Εν ολίγοις, το HDI χρησιμοποιεί περισσότερα στρώματα δρομολόγησης, μικρότερα ίχνη, μικρότερα vias, μικρότερα pads και λεπτότερους πυρήνες. Αυτό σας επιτρέπει να χωρέσετε πολύπλοκα και συχνά υψηλής ταχύτητας κυκλώματα σε χώρους που δεν ήταν δυνατοί πριν.

Καθώς οι μέθοδοι κατασκευής βελτιώνονται, η δρομολόγηση HDI εμφανίζεται σε πολλά σχέδια. Θα βρείτε HDI σε μητρικές κάρτες, κάρτες γραφικών, τηλέφωνα και άλλες συσκευές με μικρό χώρο. Αν κάνετε σωστά τη δρομολόγηση HDI, μπορείτε να συρρικνώσετε το μέγεθος της πλακέτας και επίσης να μειώσετε τα προβλήματα ηλεκτρομαγνητικής ακτινοβολίας στην πλακέτα. Η μείωση του κόστους αποτελεί βασικό στόχο για πολλές εταιρείες. Η δρομολόγηση HDI συμβάλλει στην επίτευξη αυτού του στόχου.

Δρομολόγηση HDI και microvias

Η δρομολόγηση HDI είναι πιο πολύπλοκη από την κανονική δρομολόγηση πολλαπλών επιπέδων. Μπορεί να γνωρίζετε πώς να σχεδιάζετε PCB 8 ή 16 στρωμάτων. Παρόλα αυτά, το HDI εισάγει νέες ιδέες που πρέπει να μάθετε.

Σε ένα κανονικό PCB, βλέπουμε ολόκληρη την πλακέτα ως ένα στοιχείο με πολλά στρώματα. Στην HDI, οι σχεδιαστές πρέπει να σκέφτονται πολλά εξαιρετικά λεπτά στρώματα που στοιβάζονται για να σχηματίσουν μια πλακέτα. Η κύρια κινητήρια δύναμη για τη δρομολόγηση της HDI είναι η τεχνολογία via. Τα vias δεν είναι πλέον μόνο οι επιμεταλλωμένες οπές που διανοίγονται μέσω της τελικής στοίβας. Οι παραδοσιακές διαμπερείς οπές μειώνουν τον διαθέσιμο χώρο για δρομολόγηση σε κάθε στρώμα.

Τα παραδοσιακά vias δεν είναι κατάλληλα για HDI

Στη δρομολόγηση HDI, τα microvias είναι το κλειδί. Επιτρέπουν τη σύνδεση πολλών πυκνών στρωμάτων μεταξύ τους. Για να εξηγήσουμε, τα microvias μοιάζουν με τα τυφλά ή θαμμένα vias αλλά ακολουθούν διαφορετική μέθοδο. Τα παραδοσιακά vias διανοίγονται μετά τη στοίβαξη των στρώσεων. Τα microvias διανοίγονται με λέιζερ στα στρώματα πριν από τη στοίβαξη. Τα microvias που διανοίγονται με λέιζερ επιτρέπουν τα μικρότερα μεγέθη οπών και επιφανειών μεταξύ των στρωμάτων. Αυτό βοηθά με BGA διατάξεις fan-out όπου οι ακίδες τοποθετούνται σε ένα πλέγμα.

Στρατηγικές δρομολόγησης HDI

Με τα microvias, οι σχεδιαστές PCB μπορούν να δρομολογήσουν πολύπλοκα δίκτυα σε πολλά στρώματα. Αυτή η μέθοδος ονομάζεται μερικές φορές “HDI οποιουδήποτε στρώματος” ή “διασύνδεση ανά στρώμα”. Επειδή τα microvias εξοικονομούν χώρο, και τα δύο εξωτερικά στρώματα μπορούν να φιλοξενήσουν πυκνά εξαρτήματα, ενώ το μεγαλύτερο μέρος της δρομολόγησης βρίσκεται στα εσωτερικά στρώματα.

Τα επίπεδα γείωσης χαμηλής σύνθετης αντίστασης είναι ζωτικής σημασίας

Όταν τα εξαρτήματα και τα ίχνη πυκνώνουν σε μια πολυστρωματική πλακέτα, αυξάνεται ο κίνδυνος ηλεκτρομαγνητικής παρεμβολής και μαγνητικής σύζευξης. Για το σχεδιασμό HDI πρέπει να διασφαλίσετε ότι η στοίβα έχει τη σωστή δομή. Παρέχετε αρκετά επίπεδα γείωσης για να δώσετε μονοπάτια επιστροφής χαμηλής αντίστασης.

Τοποθετήστε τα εσωτερικά στρώματα δρομολόγησης μεταξύ των στρωμάτων γείωσης ή ισχύος για να μειώσετε τη διασταυρούμενη σύζευξη και τη διασταύρωση. Διατηρήστε σύντομες τις διαδρομές σήματος υψηλής ταχύτητας και τις διαδρομές επιστροφής τους επίσης σύντομες. Σχεδιάστε τις μικροδιαβάσεις έτσι ώστε να περιορίζουν τις διαδρομές σήματος σε μια μικρή περιοχή. Αυτό μειώνει τον κίνδυνο ηλεκτρομαγνητικής παρεμβολής.

Για λόγους ασφαλείας, χρησιμοποιήστε κατάλληλα εργαλεία προσομοίωσης για τη μοντελοποίηση της πλακέτας HDI πριν από την παραγωγή.

Κύρια πλεονεκτήματα των PCB HDI

Πολλοί άνθρωποι θέλουν να μειώσουν το μέγεθος του προϊόντος. Ένας από τους καλύτερους τρόπους είναι η χρήση PCB HDI. Όταν χρειάζεστε μικρότερο βάρος και μικρότερο μέγεθος αλλά διατηρείτε τη λειτουργία και την αξιοπιστία, η HDI είναι μια καλή λύση.

Βασικά οφέλη:

-

Το HDI επιτρέπει τη χρήση pad-in-pad και blind via. Αυτό επιτρέπει στα μέρη να κάθονται κοντά και μειώνει το μήκος των ιχνών. Τα μικρότερα ίχνη συχνά σημαίνουν ταχύτερα και πιο αξιόπιστα σήματα.

-

Αυτές οι πλακέτες μπορούν να προσφέρουν καλές επιδόσεις σε ένα δίκαιο κόστος. Η HDI είναι μια προσιτή επιλογή για τους ανθρώπους που χρειάζονται αξιόπιστα, ανθεκτικά ηλεκτρονικά προϊόντα.

-

Για να αποφασίσετε αν η HDI ταιριάζει στο έργο σας, μάθετε περισσότερα για αυτές και τον τρόπο χρήσης τους. Γνωρίστε τις διαφορές μεταξύ των κανονικών PCBs και των PCBs HDI.

Πού χρησιμοποιούνται σήμερα τα PCB HDI

Λόγω των πλεονεκτημάτων τους, τα PCB HDI εμφανίζονται σε πολλούς τομείς.

-

Ιατρικές συσκευές - Πολλά ιατρικά εργαλεία πρέπει να είναι μικρά. Ο εργαστηριακός εξοπλισμός και τα εμφυτεύματα χρειάζονται συχνά μικροσκοπικές πλακέτες. Η HDI βοηθά εδώ. Ένας βηματοδότης είναι ένα καλό παράδειγμα. Πολλά εργαλεία παρακολούθησης και ελέγχου, όπως τα ενδοσκόπια, χρησιμοποιούν επίσης HDI. Σε αυτές τις περιπτώσεις, το μικρότερο είναι καλύτερο.

-

Αυτοκίνητα - Τα αυτοκίνητα χρησιμοποιούν καλά το χώρο. Ορισμένα ηλεκτρονικά συστήματα αυτοκινήτων γίνονται όλο και μικρότερα. Το HDI βοηθά στη μείωση του μεγέθους, διατηρώντας παράλληλα τη λειτουργία.

-

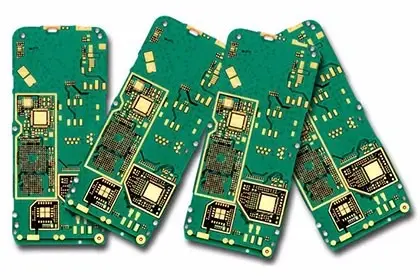

Κινητές συσκευές - Τα tablet και τα τηλέφωνα χρησιμοποιούν HDI. Αυτός είναι ο λόγος για τον οποίο αυτές οι συσκευές γίνονται λεπτότερες καθώς εξελίσσονται.

-

Αεροδιαστημική και άμυνα - Αυτοί οι τομείς χρησιμοποιούν το HDI για την αξιοπιστία και το μικρό του μέγεθος. Το HDI εμφανίζεται περισσότερο καθώς τα νέα σχέδια χρειάζονται συμπαγείς και σταθερές πλακέτες.

Πολλοί άλλοι τομείς θα χρησιμοποιούν περισσότερο HDI στο μέλλον.

Τι κάνει ένα HDI PCB ένα HDI PCB

Ένα HDI PCB χρησιμοποιεί τυφλή επιμετάλλωση μέσω και στη συνέχεια ένα δεύτερο βήμα πλαστικοποίησης. Αυτές οι πλακέτες μπορεί να είναι πρώτου επιπέδου, δεύτερου επιπέδου, τρίτου επιπέδου και υψηλότερες. Οι κατασκευαστές κατασκευάζουν συνήθως πλακέτες HDI με βήματα πλαστικοποίησης. Όσο περισσότερα βήματα πλαστικοποίησης, τόσο υψηλότερο είναι το τεχνικό επίπεδο.

-

Οι βασικές πλακέτες HDI χρησιμοποιούν συχνά ένα στάδιο πλαστικοποίησης.

-

Το υψηλότερο επίπεδο HDI χρησιμοποιεί δύο ή περισσότερα στάδια πλαστικοποίησης.

-

Τα HDI υψηλού επιπέδου μπορούν να χρησιμοποιούν στοιβαγμένα vias, γεμισμένα με επιμεταλλωμένα vias, άμεση διάτρηση με λέιζερ και άλλες προηγμένες μεθόδους.

Τώρα θα εξηγήσουμε τις κοινές στοίβες στρώσεων και τον τρόπο κατασκευής τους από τους παραγωγούς.

Απλό μονόφυλλο HDI (παράδειγμα)

Μια απλή πλακέτα HDI μονής στρώσης μπορεί να είναι μια πλακέτα 6 στρώσεων με στοίβα 1+4+1. Αυτή η πλακέτα είναι απλή. Η εσωτερική πολυστρωματική πλακέτα δεν έχει θαμμένα vias. Η πλακέτα ολοκληρώνεται με μία πλαστικοποίηση. Η κατασκευή είναι παρόμοια με τις κανονικές πολυστρωματικές πλακέτες ενός ελάσματος. Αλλά μετά την πλαστικοποίηση χρειάζεται ακόμα διάτρηση με λέιζερ για τυφλά vias και άλλα βήματα.

Κανονικό μονόφυλλο HDI (κοινή περίπτωση)

Ένα κοινό μονόφυλλο HDI έχει δομή (1 + N + 1) όπου N ≥ 2 και το N είναι άρτιο. Για παράδειγμα, ένα μονόφυλλο HDI 6 στρώσεων χρησιμοποιεί 1+4+1. Αυτή η δομή είναι η επικρατούσα σχεδίαση για HDI μονής στρώσης. Το εσωτερικό πολυστρωματικό στρώμα έχει συχνά θαμμένα vias που απαιτούν ένα δεύτερο βήμα πλαστικοποίησης για να ολοκληρωθεί. Αυτός ο τύπος μονής στρώσης έχει συχνά τυφλά vias και θαμμένα vias. Εάν οι σχεδιαστές μπορούν να μετατρέψουν αυτόν τον τύπο στην απλή μορφή μονής στρώσης που αναφέρθηκε παραπάνω, επωφελούνται τόσο ο αγοραστής όσο και ο προμηθευτής.

Κανονικό HDI διπλής στρώσης (κοινή περίπτωση)

Μια συνηθισμένη πλακέτα HDI διπλής στρώσης μπορεί να είναι μια πλακέτα 8 στρώσεων με στοίβα 1+1+4+1+1+1. Αυτή η στοίβα είναι (1+1+N+1+1) με N ≥ 2 και ζυγό. Αυτή είναι η επικρατούσα σχεδίαση διπλής επίστρωσης στη βιομηχανία PCB. Το εσωτερικό πολυστρωματικό στρώμα έχει θαμμένα vias που χρειάζονται τρία βήματα πλαστικοποίησης. Αυτός ο τύπος συχνά δεν έχει κλιμακωτές στοίβες via. Εάν μπορείτε να αλλάξετε τα θαμμένα vias από τα στρώματα 3-6 σε στρώματα 2-7, μπορείτε να μειώσετε ένα βήμα πλαστικοποίησης και να μειώσετε το κόστος.

Ένα άλλο κοινό διπλό στρώμα HDI

Αυτός ο τύπος χρησιμοποιεί επίσης το (1+1+N+1+1+1). Παρόλο που πρόκειται για δομή διπλής στρώσης, το θαμμένο via βρίσκεται σε διαφορετική θέση - μεταξύ των στρώσεων 2 και 7. Αυτή η αλλαγή μπορεί να μειώσει τα βήματα πλαστικοποίησης από τρία σε δύο. Αλλά αυτή η σχεδίαση έχει ένα δύσκολο σημείο: μπορεί να δημιουργήσει τυφλά vias από τα στρώματα 1-3. Πρέπει να τα χωρίσετε σε δύο σύνολα (1-2 και 2-3) και να κάνετε τα εσωτερικά τυφλά vias 2-3 με γέμισμα via. Η πλήρωση μέσω προσθέτει κόστος και δυσκολία. Έτσι, κατά τη διάρκεια του σχεδιασμού, προσπαθήστε να αποφύγετε τα στοιβαγμένα vias και να αλλάξετε τα 1-3 τυφλά vias σε κλιμακωτά 1-2 και 2-3 τυφλά και θαμμένα vias.

Ασυνήθιστο HDI διπλής στρώσης με τυφλά vias σταυρωτής στρώσης

Μια ασυνήθιστη πλακέτα HDI 6 στρώσεων με διπλή στρώση χρησιμοποιεί 1+1+2+1+1+1. Εξακολουθεί να χρησιμοποιεί την ιδέα (1+1+N+1+1) με N ≥ 2 και ζυγό. Αυτή η σχεδίαση έχει τυφλά vias σε διασταυρούμενα στρώματα. Το βάθος των τυφλών via αυξάνεται - ένα τυφλό via βάθους 1-3 έχει διπλάσιο βάθος από ένα κανονικό τυφλό via βάθους 1-2. Οι πελάτες που επιλέγουν αυτή τη σχεδίαση έχουν συγκεκριμένες ανάγκες και δεν θέλουν το τυφλό via να χωρίζεται σε στοιβαγμένα vias. Αυτά τα cross-layer blind vias είναι δύσκολο να τρυπηθούν με λέιζερ. Η εναπόθεση και η επιμετάλλωση χαλκού σε τέτοια βαθιά τυφλά vias είναι επίσης δύσκολη.

Σχεδιασμός τυφλών διαύλων με στοίβαγμα σε διπλή στρώση HDI

Υπάρχει ένας τύπος όπου τα θαμμένα vias στα στρώματα 2-7 χρειάζονται στοιβαγμένα τυφλά vias από πάνω τους. Αυτή εξακολουθεί να είναι μια δομή (1+1+N+1+1). Ορισμένες πλακέτες HDI με διπλή στρώση χρησιμοποιούν αυτή τη μέθοδο. Το εσωτερικό πολυστρωματικό στρώμα έχει θαμμένα vias και χρειάζεται δύο βήματα πλαστικοποίησης. Το κλειδί είναι ότι ο σχεδιασμός με στοιβαγμένα via προσθέτει δυσκολία. Αλλά η τοποθέτηση θαμμένων vias στα στρώματα 2-7 μειώνει ένα βήμα πλαστικοποίησης και εξοικονομεί κόστος.

Σχεδιασμός τυφλών διαύλων διασταυρούμενου στρώματος σε HDI διπλής στρώσης

Ένας άλλος σχεδιασμός διπλής στρώσης (1+1+N+1+1+1) περιλαμβάνει τυφλά διαφράγματα σταυρωτής στρώσης. Αυτός ο σχεδιασμός είναι πιο δύσκολο να κατασκευαστεί και ορισμένοι κατασκευαστές HDI δεν διαθέτουν την κατάλληλη δεξιότητα. Το εσωτερικό πολυστρωματικό σχέδιο έχει θαμμένα vias στα στρώματα 3-6 και χρειάζεται τρία στάδια πλαστικοποίησης. Το κύριο ζήτημα είναι ο σχεδιασμός τυφλών διαύλων cross-layer. Εάν μπορείτε να χωρίσετε το 1-3 cross-layer via σε 1-2 και 2-3 blind vias, το κόστος μειώνεται και η διαδικασία γίνεται απλούστερη. Σημείωση: αυτή η διάσπαση διαφέρει από τη διάσπαση stacked-via που εξηγήθηκε προηγουμένως. Αυτή η διάσπαση χρησιμοποιεί κλιμακωτά τυφλά vias αντί για στοιβαγμένα τυφλά vias.

Επίπεδα του HDI

-

Η HDI πρώτου επιπέδου (1ης τάξης) είναι απλή. Η διαδικασία και ο έλεγχος είναι ευκολότεροι.

-

Η HDI δευτέρου επιπέδου είναι πιο σύνθετη στην παραγωγή και την κατασκευή.

-

Το τρίτο επίπεδο και άνω ακολουθεί τους κανόνες του δεύτερου επιπέδου, αλλά είναι πιο πολύπλοκο.

Διαφορές μεταξύ HDI και κανονικών PCB

Οι πλακέτες HDI κατασκευάζονται συχνά με τεχνικές πλαστικοποίησης χρησιμοποιώντας λεπτά υλικά πυρήνα. Όσο περισσότερες πλαστικοποιήσεις, τόσο υψηλότερο το επίπεδο της διαδικασίας. Οι περισσότερες πλακέτες HDI χρησιμοποιούν μία πλαστικοποίηση. Οι υψηλού επιπέδου HDI χρησιμοποιούν δύο ή περισσότερες τεχνικές πλαστικοποίησης και προσθέτουν προηγμένες μεθόδους, όπως τα στοιβαγμένα vias, τα γεμισμένα με επιμεταλλωμένα vias και την άμεση διάτρηση με λέιζερ.

Όταν η σχετική πυκνότητα μιας πλακέτας PCB είναι μεγαλύτερη από μια πλακέτα οκτώ στρώσεων, η κατασκευή της με HDI συχνά κοστίζει λιγότερο από την πολύπλοκη παραδοσιακή πλαστικοποίηση και πρεσάρισμα. Οι πλακέτες HDI έχουν συχνά υψηλότερη μηχανική αντοχή και καλύτερη ακρίβεια σήματος από τις παραδοσιακές πλακέτες PCB.

Άλλες βελτιώσεις του HDI σε σχέση με τα κανονικά PCB:

-

Καλύτερη απόδοση για σήματα μικροκυμάτων και RF.

-

Καλύτερη αντοχή στις ραδιοφωνικές παρεμβολές και στις ηλεκτροστατικές εκκενώσεις.

-

Καλύτερη αγωγή θερμότητας.

Η ενσωμάτωση υψηλής πυκνότητας (HDI) επιτρέπει στα τελικά προϊόντα να είναι μικρότερα και πιο τυποποιημένα ως προς τη λειτουργία και τις επιδόσεις.

Απλές συμβουλές για σχεδιαστές και αγοραστές

-

Χρησιμοποιήστε HDI όταν χρειάζεστε μικρότερο μέγεθος και καλύτερες επιδόσεις.

-

Μιλήστε νωρίς με τον προμηθευτή σας PCB. Η HDI χρειάζεται ελέγχους σχεδιασμού για την κατασκευή (DFM).

-

Ζητήστε προδιαγραφές βάσει IPC. Χρησιμοποιήστε τις προδιαγραφές IPC-2226 και IPC-6016 όπου είναι δυνατόν.

-

Σχεδιάστε συστοιχίες με αρκετά επίπεδα γείωσης για να διατηρήσετε σύντομες τις διαδρομές επιστροφής.

-

Χρησιμοποιήστε μεγέθη microvia που αντιστοιχούν στις δυνατότητες του PCB σας. Συνήθως: 3-5 mil, συχνά 4 mil.

-

Προσπαθήστε να αποφύγετε τα στοιβαγμένα vias εκτός αν είναι απαραίτητο. Τα κλιμακωτά τυφλά/θαμμένα vias είναι συχνά ευκολότερα.

-

Εάν επιλέξετε HDI με πλαστικοποίηση πολλαπλών βημάτων, αναμείνατε περισσότερα βήματα διαδικασίας και επιθεώρησης.

-

Χρησιμοποιήστε κατάλληλη προσομοίωση για σχέδια υψηλής ταχύτητας ή RF για να ελέγξετε την ηλεκτρομαγνητική παρεμβολή και την ακεραιότητα σήματος.

-

Για το fan-out BGA, τα microvias και το pad-in-pad συμβάλλουν στη μείωση της επιφάνειας του fan-out και του μήκους των ιχνών.

-

Για τον έλεγχο του κόστους, μειώστε τον αριθμό των βημάτων πλαστικοποίησης όταν μπορείτε. Βελτιστοποιήστε την τοποθέτηση μέσω.

Σύνοψη κλεισίματος

Οι πλακέτες HDI είναι πλακέτες PCB υψηλής πυκνότητας διασύνδεσης που χρησιμοποιούν μικρο-τυφλά και θαμμένα vias. Επιτρέπουν στους σχεδιαστές να χωρέσουν περισσότερα ίχνη και εξαρτήματα σε μικρότερο χώρο. Η δρομολόγηση HDI απαιτεί προσεκτικό σχεδιασμό στοίβαξης, καλές γειώσεις, ακριβή χρήση μικροδιαβάσεων και κατάλληλους ελέγχους DFM. Η HDI παρέχει σαφή πλεονεκτήματα όσον αφορά το μέγεθος, την ταχύτητα σήματος και τις επιδόσεις. Η HDI εμφανίζεται σε πολλούς τομείς, από την ιατρική και την κινητή τηλεφωνία έως την αυτοκινητοβιομηχανία και την αεροδιαστημική. Όσο πιο πολύπλοκο είναι το επίπεδο HDI, τόσο πιο προηγμένη είναι η διαδικασία και τόσο υψηλότερο το κόστος. Ο καλός σχεδιασμός και η έγκαιρη επικοινωνία με τον προμηθευτή θα σας βοηθήσουν να αποκτήσετε τη σωστή πλακέτα HDI για το προϊόν σας.

Συχνές ερωτήσεις

Τα microvias είναι πολύ μικρά vias (συχνά διάτρητα με λέιζερ) που συνδέουν μόνο γειτονικά στρώματα. Τα τυφλά vias συνδέουν τα εξωτερικά στρώματα με τα εσωτερικά στρώματα- τα θαμμένα vias συνδέουν μόνο τα εσωτερικά στρώματα. Αυτοί οι τύποι via εξοικονομούν χώρο στην πλακέτα και βελτιώνουν τη δρομολόγηση.

Βασικά οφέλη: υψηλότερη πυκνότητα εξαρτημάτων, συντομότερες διαδρομές σήματος (καλύτερη ακεραιότητα σήματος), μικρότερα και ελαφρύτερα προϊόντα και βελτιωμένη δρομολόγηση για BGAs μικρού βήματος και κυκλώματα υψηλής ταχύτητας.

Συνήθεις εφαρμογές: smartphones και κινητές συσκευές, 5G και εξοπλισμός δικτύων, ιατρικές συσκευές, αεροδιαστημική, ηλεκτρονικά αυτοκίνητα και συμπαγή καταναλωτικά προϊόντα.

Σημαντικοί κανόνες: περιορίστε τη διάμετρο και την απόσταση των microvia, ελέγξτε το πάχος του διηλεκτρικού και τη σύνθετη αντίσταση, σχεδιάστε τις διαδρομές διαφυγής BGA (dogbone fanouts) και αποφύγετε τα via-in-pad εκτός αν είναι κατάλληλα γεμισμένα/επιπεδωμένα. Ακολουθήστε το DFM και τον πίνακα δυνατοτήτων του κατασκευαστή σας.