Τι σημαίνει “PCB βαρέως χαλκού”;

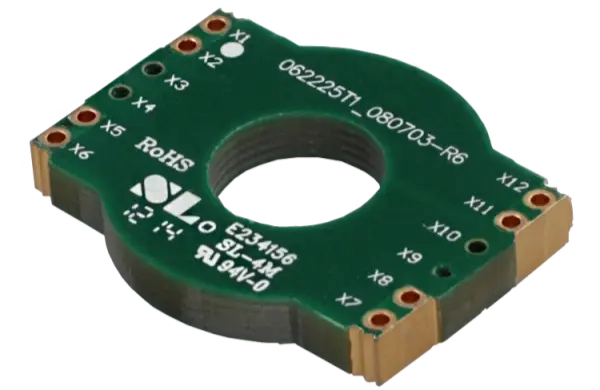

Οι πλακέτες τυπωμένων κυκλωμάτων κυκλοφορούν σε πολλούς τύπους. Ένας από αυτούς τους τύπους είναι η πλακέτα υψηλού ρεύματος, που ονομάζεται επίσης πλακέτα βαρέως χαλκού. Αυτές οι πλακέτες έχουν χρήσιμες ιδιότητες για εφαρμογές που περιλαμβάνουν υψηλό ρεύμα και μεταβαλλόμενες θερμοκρασίες. Οι πλακέτες PCB βαρέως χαλκού μπορούν να αντέξουν σε υψηλότερες θερμοκρασίες για μεγαλύτερο χρονικό διάστημα, μπορούν να χειριστούν υψηλότερους ρυθμούς ρεύματος και παρέχουν ισχυρότερες ενώσεις συγκόλλησης και σημεία σύνδεσης.

Τι είναι ένα PCB υψηλού ρεύματος;

Μια πλακέτα υψηλού ρεύματος είναι μια πλακέτα τυπωμένου κυκλώματος σχεδιασμένη να υποστηρίζει υψηλότερη πυκνότητα κρίσιμου ρεύματος από μια τυπική πλακέτα. Μια τυπική πλακέτα μπορεί να υποστηρίζει ρεύματα μόνο σε δεκάδες αμπέρ. Μια πλακέτα υψηλού ρεύματος μπορεί να μεταφέρει εκατοντάδες ή και χιλιάδες αμπέρ και μπορεί να αντέχει σε υψηλότερες θερμοκρασίες για μεγάλα χρονικά διαστήματα. Ο μοναδικός σχεδιασμός αυτών των πλακετών χρησιμοποιεί παχύτερα και βαρύτερα στρώματα χαλκού, και αυτό προσδίδει στην πλακέτα ισχυρότερη και ανθεκτικότερη ηλεκτρική και μηχανική απόδοση.

Τα PCB βαρέως χαλκού περιέχουν συνήθως περισσότερο από 3 ουγγιές χαλκού ανά τετραγωνικό πόδι για τη μεταφορά φορτίων υψηλού ρεύματος. Ακόμη και όταν η συνολική ποσότητα χαλκού είναι μικρότερη από 3 oz/ft², μια πλακέτα μπορεί να χαρακτηριστεί ως PCB με βαρύ χαλκό, εάν το πάχος χαλκού στις κρίσιμες περιοχές είναι μεγαλύτερο από 4 oz/ft². Αυτή η μεγάλη ποσότητα χαλκού χρησιμοποιείται όταν η προσθήκη πλάτους σε ένα ίχνος δεν είναι δυνατή ή δεν είναι η καλύτερη επιλογή.

Για παράδειγμα, σε μια πλακέτα PCB κινητήρα συνεχούς ρεύματος, το τυπικό πλάτος ιχνών που απαιτείται για την παροχή της απαιτούμενης ισχύος μπορεί να είναι μεγάλο, επειδή οι σχεδιαστές πρέπει να λαμβάνουν υπόψη τους θερμικούς περιορισμούς. Τα PCB από βαρύ χαλκό χρησιμοποιούν αντ' αυτού παχύτερα ίχνη για να επιτευχθεί η ίδια ικανότητα μεταφοράς ρεύματος, διατηρώντας παράλληλα μικρότερο πλάτος ιχνών. Αυτό συμβάλλει στην εξοικονόμηση χώρου στην πλακέτα, διατηρώντας παράλληλα τις θερμικές και ηλεκτρικές επιδόσεις.

Συνήθως θα διαπιστώσετε ότι το πάχος του χαλκού που χρησιμοποιείται στις πλακέτες βαρέως χαλκού κυμαίνεται από περίπου 105 µm έως 400 µm. Εκτός από το μεγαλύτερο πάχος χαλκού, αυτές οι πλακέτες είναι σε θέση να αποβάλλουν θερμότητα σε υψηλή θερμοκρασία, ενώ προσφέρουν ισχυρότερες ηλεκτρικές συνδέσεις. Αυτή η θερμική διαχείριση βοηθά τις πλακέτες PCB με βαρύ χαλκό να αποφύγουν τη θερμική καταπόνηση και την αστοχία υπό μεγάλο φορτίο.

Πλεονεκτήματα του χοντρού χαλκού στο σχεδιασμό PCB

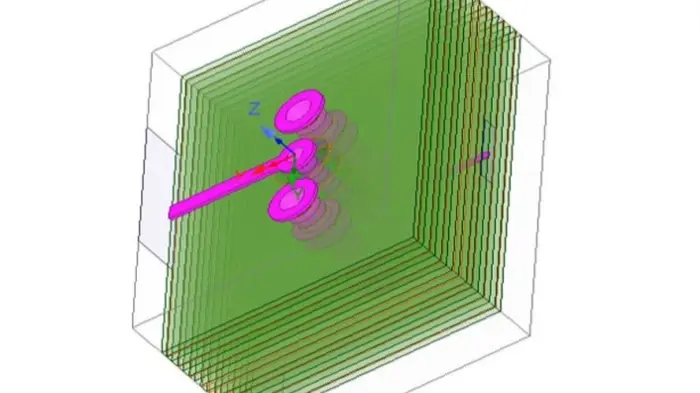

Η θερμική διαχείριση είναι σήμερα πιο σημαντική από ποτέ, επειδή ο ηλεκτρονικός εξοπλισμός λειτουργεί σε πιο σκληρά περιβάλλοντα και σε υψηλότερα ρεύματα. Τα PCB με βαρύ χαλκό (για παράδειγμα, με εσωτερικούς ή/και εξωτερικούς χάλκινους αγωγούς της τάξης των 5 oz/ft² έως 19 oz/ft², και μερικές φορές ορίζεται ως πάνω από 4 oz/ft²) βοηθούν στην απομάκρυνση της θερμότητας από τα εξαρτήματα. Αυτή η ιδιότητα μπορεί να μειώσει σημαντικά τις βλάβες που προκαλούνται από υπερθέρμανση.

Κατασκευαστές PCB χρησιμοποιούν βαρύ χαλκό για τη δημιουργία στιβαρών πλατφορμών αγωγών. Οι πλακέτες που προκύπτουν προσφέρουν καλύτερη αγωγιμότητα και μεγαλύτερη αντοχή στη θερμική καταπόνηση. Αυτές οι πλακέτες μπορούν επίσης να επιτύχουν την ίδια χωρητικότητα ρεύματος σε μικρότερη επιφάνεια, επειδή ένα μόνο στρώμα μπορεί να φέρει μεγαλύτερο βάρος χαλκού ή επειδή πολλαπλά βάρη χαλκού τοποθετούνται στο ίδιο στρώμα.

Τα βασικά πλεονεκτήματα του παχύ χαλκού στα PCB περιλαμβάνουν:

Μειωμένη θερμική καταπόνηση των εξαρτημάτων και της πλακέτας.

Βελτιωμένη ικανότητα μεταφοράς ρεύματος.

Ικανότητα επιβίωσης επαναλαμβανόμενων θερμικών κύκλων χωρίς βλάβη.

Μικρότερο τελικό μέγεθος πλακέτας σε ορισμένα σχέδια, επειδή η στοίβαξη χαλκού μειώνει την ανάγκη για πολλαπλές στρώσεις.

Ποιος επωφελείται από τα PCB βαρέως χαλκού;

Οι βιομηχανίες που επωφελούνται σαφώς από τον βαρύ χαλκό περιλαμβάνουν:

Στρατός και άμυνα.

Αυτοκίνητο.

Συστήματα ηλιακών συλλεκτών (φωτοβολταϊκοί μετατροπείς και συναφής εξοπλισμός).

Κατασκευαστές εξοπλισμού συγκόλλησης.

Βιομηχανικός εξοπλισμός ελέγχου.

Αυτές οι βιομηχανίες χρειάζονται συχνά PCB που μπορούν να χειριστούν μεγάλη παραγωγή θερμότητας και να παρέχουν αξιόπιστη διανομή ισχύος. Οι διαμπερείς οπές με βαριά επιχαλκωμένη επένδυση είναι ιδιαίτερα καλές για τη μεταφορά θερμότητας σε εξωτερικές ψύκτρες. Η καλή κατανομή ισχύος είναι απαραίτητη για υψηλή αξιοπιστία και ο βαρύς χαλκός συμβάλλει στην επίτευξή της.

Ο βαρύς χαλκός δεν είναι κάτι καινούργιο. Η μέθοδος χρησιμοποιείται εδώ και πολλά χρόνια για την ικανοποίηση απαιτητικών στρατιωτικών και αμυντικών απαιτήσεων, όπως συστήματα ελέγχου όπλων. Τώρα, οι κατασκευαστές ηλεκτρονικών ειδών γενικής χρήσης ζητούν επίσης καλύτερη απομάκρυνση της θερμότητας. Επομένως, ο βαρύς χαλκός έχει γίνει πιο διαδεδομένος και σε μη στρατιωτικές εφαρμογές.

Πώς κατασκευάζεται και χρησιμοποιείται ο βαρύς χαλκός

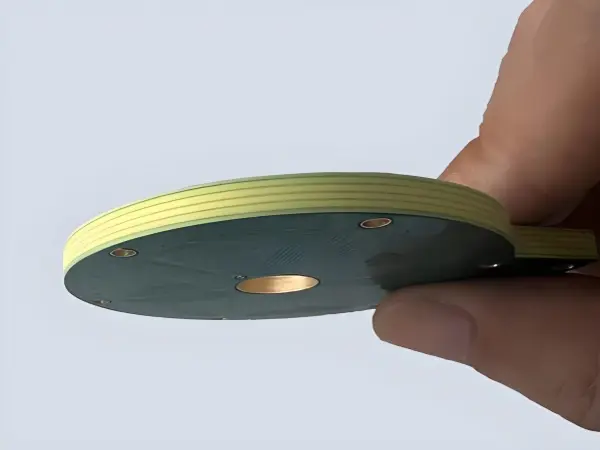

Οι βαριές χάλκινες πλακέτες PCB κατασκευάζονται συνήθως με συνδυασμό ηλεκτρολυτική επιμετάλλωση και χάραξη διαδικασίες. Ο στόχος είναι να αυξηθεί το πάχος του χαλκού όχι μόνο στα επίπεδα ίχνη αλλά και στα μέσω πλευρικών τοιχωμάτων και επιμεταλλωμένες οπές. Εάν μια πλακέτα εκτεθεί σε πολλούς κύκλους παραγωγής, οι επιμεταλλωμένες οπές μπορεί να φθαρούν ή να αποδυναμωθούν. Η προσθήκη βαρέως χαλκού ενισχύει αυτές τις επιμεταλλωμένες οπές και βελτιώνει την αξιοπιστία.

Μια πλακέτα από βαρύ χαλκό σας επιτρέπει να συνδυάζετε ζώνες υψηλού ρεύματος ή υψηλής ισχύος και κυκλώματα ελέγχου ή σήματος στην ίδια πλακέτα. Έτσι αποφεύγεται η ανάγκη για ξεχωριστές πλακέτες ισχύος ή ογκώδεις εξωτερικές καλωδιώσεις σε ορισμένα συστήματα.

Η PHILIFAST συνεργάζεται με τους πελάτες για να επιβεβαιώσει και να κατανοήσει τις ανάγκες τους. Προσαρμόζουμε τις διαδικασίες κατασκευής βαρέως χαλκού στις ανάγκες αυτές. Για παράδειγμα, είναι σημαντικό να γνωρίζουμε τους τύπους των εξαρτημάτων, πόσα στρώματα απαιτούνται και ποια υλικά πρέπει να χρησιμοποιηθούν. Η PHILIFAST μπορεί να δώσει μια προσφορά και να εξηγήσει τα πλεονεκτήματα και τα μειονεκτήματα της χρήσης βαρέος χαλκού. Η πρόοδος της τεχνολογίας έχει επιτρέψει διαδικασίες που χρησιμοποιούν τόσο την ηλεκτρολυτική επιμετάλλωση όσο και το φρεζάρισμα ή τη λείανση ακμών για την επίτευξη του απαιτούμενου πάχους και της επιπεδότητας του χαλκού.

Τιμές πάχους χαλκού που χρησιμοποιούνται σε PCB με βαρύ χαλκό

Στην πράξη, θα βρείτε τα εξής:

Τυπικό βαρύς χαλκός οι τιμές πάχους εμπίπτουν στο εύρος 105 µm έως 400 µm.

Ο βαρύς χαλκός περιγράφεται συνήθως σε ουγγιές ανά τετραγωνικό πόδι ή ουγγιές ανά τετραγωνικό πόδι (oz/ft²), ή στη βιομηχανία PCB συνηθέστερα ως oz ανά τετραγωνικό πόδι ή oz ανά ft², αν και πολλοί προμηθευτές χρησιμοποιούν oz ανά τετραγωνικό πόδι ή μετατρέψτε σε μm.

Τυποποιημένα βάρη χαλκού όπως 1 ουγγιά αντιστοιχούν περίπου σε 34-35 µm του πάχους του χαλκού για μία μόνο πλευρά, αλλά το τελικό πάχος εξαρτάται από την επιμετάλλωση, το φινίρισμα της επιφάνειας και την πλαστικοποίηση.

Όταν τα vias και οι διαμπερείς οπές επιμεταλλώνονται και στη συνέχεια πυκνώνουν, τόσο ο χαλκός της οπής όσο και ο επιφανειακός χαλκός μπορεί να αυξηθούν, εκτός εάν ληφθούν ειδικά μέτρα για τον έλεγχο της επιμετάλλωσης μόνο στην οπή.

Πάχος πλακέτας και βάρος χαλκού - αντίκτυπος στο σχεδιασμό και την κατασκευή PCB

Όταν κόβετε σανίδες από πρώτη ύλη, δύο είναι οι κύριες ανησυχίες σας πάχος σανίδας και βάρος χαλκού. Για πάχη ακατέργαστης σανίδας άνω των 0,8 mm, χρησιμοποιείται συνήθως ένα τυποποιημένο σύνολο πάχους: 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm και 3,2 mm. Για πάχη κάτω από 0,8 mm, αυτές δεν θεωρούνται η τυπική σειρά. Τα πάχη των λεπτών σανίδων συχνά προσαρμόζονται. Οι συνήθεις τιμές πάχους λεπτού πυρήνα που χρησιμοποιούνται για τα εσωτερικά στρώματα περιλαμβάνουν: 0,1 mm, 0,15 mm, 0,2 mm, 0,3 mm, 0,4 mm και 0,6 mm. Αυτά τα λεπτά υλικά πυρήνα χρησιμοποιούνται κυρίως ως εσωτερικά στρώματα πολυστρωματικών PCB.

Όταν σχεδιάζετε την εξωτερική στρώση και επιλέγετε το τελικό πάχος της σανίδας, πρέπει να λάβετε υπόψη το πρόσθετο πάχος που προστίθεται κατά την παραγωγή. Σε αυτά περιλαμβάνονται:

Πάχος ηλεκτρολυτικού χαλκού που προστίθεται κατά την επιμετάλλωση των οπών και των διαύλων.

Πάχος μάσκας συγκόλλησης.

Πάχος επιφανειακού φινιρίσματος (για παράδειγμα, ισοπέδωση συγκόλλησης με θερμό αέρα, επιχρύσωση ENIG ή άλλα φινιρίσματα).

Μεταξοτυπία και πάχος μελάνης άνθρακα.

Στην πράξη, μια γυμνή τελική πλακέτα θα είναι παχύτερη κατά περίπου 0,05-0,1 mm από τη βασική πρώτη ύλη λόγω αυτών των προσθηκών. Οι πλάκες με επιμετάλλωση κασσίτερου παρουσιάζουν συνήθως μεγαλύτερη αύξηση του τελικού πάχους, περίπου 0,075-0,15 mm.

Για παράδειγμα:

Εάν η απαίτηση της τελικής σας σανίδας είναι 2,0 mm, και εσείς επιλέγετε 2,0 mm πρώτη ύλη πυρήνα στο στάδιο της κοπής, η τελική τελειωμένη σανίδα θα καταλήξει συνήθως μεταξύ 2,1 mm και 2,3 mm μετά τις ανοχές κατασκευής και την επεξεργασία.

Εάν ο σχεδιασμός σας απαιτεί οπωσδήποτε η τελική πλακέτα να είναι όχι περισσότερο από 2,0 mm, θα πρέπει να ζητήσετε μια μη τυποποιημένη ακατέργαστη πλακέτα του 1,9 mm για την κατασκευή. Στην περίπτωση αυτή, ο κατασκευαστής πρέπει να παραγγείλει μη τυποποιημένο υλικό από έναν προμηθευτή πρώτων υλών, γεγονός που συνήθως παρατείνει τον χρόνο παράδοσης.

Για την κατασκευή του εσωτερικού στρώματος, μπορείτε να ρυθμίσετε το τελικό πάχος του ελάσματος επιλέγοντας διαφορετικά prepreg πάχους και αλλάζοντας τη στοίβαξη των στρώσεων. Η επιλογή του πυρήνα είναι ευέλικτη. Για παράδειγμα, για να επιτευχθεί ένα 1,6 mm τελικό πάχος, θα μπορούσατε να επιλέξετε ένα 1,2 mm πυρήνα ή ένα 1,0 mm πυρήνα σε συνδυασμό με κατάλληλες στρώσεις prepreg, εφόσον η τελική πλαστικοποίηση διατηρεί το τελικό πάχος στο αποδεκτό εύρος.

Ανοχή πάχους πλακέτας - τι να περιμένετε

Οι σχεδιαστές PCB πρέπει να λαμβάνουν υπόψη τους την ανοχή του πάχους της τελικής πλακέτας μαζί με τις ανοχές συναρμολόγησης του προϊόντος. Οι κύριοι παράγοντες που συμβάλλουν στην απόκλιση του τελικού πάχους είναι οι εξής:

Ανοχή πρώτης ύλης από τον προμηθευτή της πλακέτας.

Ανοχή διαδικασίας πλαστικοποίησης όταν πολλαπλά στρώματα και prepregs πιέζονται μεταξύ τους.

Επιπλέον πάχος από το εξωτερικό στρώμα χαλκού και επιμετάλλωση.

Οι τυπικές ανοχές πάχους πρώτης ύλης που συχνά αναφέρονται για κοινά πάνελ είναι:

Για το 0,8-1,0 mm: ±0,1 mm.

Για το 1,2-1,6 mm: ±0,13 mm.

Για το 2,0 mm: ±0,18 mm.

Για το 3,0 mm: ±0,23 mm.

Η ανοχή της πλαστικοποίησης εξαρτάται από τον αριθμό των στρώσεων και το συνολικό πάχος. Συνήθως ελέγχεται με ακρίβεια ±(0,05-0,1) mm. Οι πλακέτες που περιλαμβάνουν ακραίους συνδέσμους ή επαφές ακραίων καρτών (όπως μια τυπωμένη ακμή κάρτας για έναν σύνδεσμο) χρειάζονται προσεκτική επιλογή του πάχους και της ανοχής για να ταιριάζουν με τις προδιαγραφές του συνδέσμου.

Πρότυπα πάχους επιφανειακού χαλκού και επιμετάλλωσης

Ο χαλκός των διαύλων και ο χαλκός των επιμεταλλωμένων οπών σχηματίζονται με χημική εναπόθεση που ακολουθείται από ηλεκτρολυτική επιμετάλλωση. Εάν αυξήσετε το πάχος των επιμεταλλωμένων οπών, το πάχος του επιφανειακού χαλκού συχνά θα αυξηθεί επίσης, εκτός εάν λάβετε ειδικά μέτρα ελέγχου.

Σύμφωνα με IPC-A-600G πρότυπο, το ελάχιστο πάχος επένδυσης χαλκού για επιχαλκωμένες οπές είναι:

Για εργασίες κλάσης 1 και 2: 20 µm.

Για εργασία κατηγορίας 3: 25 µm.

Όταν καθορίζετε ένα βάρος χαλκού 1 ουγγιά, να θυμάστε ότι 1 ουγγιά αντιστοιχεί συνήθως σε ένα ελάχιστο πάχος ακατέργαστου φύλλου σε ορισμένα συστήματα, ενώ το τελικό πάχος μετά την επιμετάλλωση μπορεί να είναι υψηλότερο. Για παράδειγμα, εάν η επιλογή ακατέργαστου φύλλου αποδίδει ένα ελάχιστο 15,4 µm για ένα ονομαστικό υλικό 1 oz σε ορισμένες προδιαγραφές κατασκευής, αφού επιτραπεί 2-3 µm της πιθανής απώλειας ανοχής, το ελάχιστο μπορεί να φτάσει 33,4 µm στην πράξη. Εάν επιλέξετε υψηλότερη πρώτη ύλη ή στόχο επιμετάλλωσης, το τελικό πάχος χαλκού μπορεί να φτάσει 47,9 µm ή περισσότερο ανάλογα με τη διαδρομή κατασκευής. Άλλες τιμές πάχους χαλκού ακολουθούν παρόμοιους κανόνες υπολογισμού.

Πώς να επιλέξετε το πάχος PCB - τι είναι το πρότυπο;

Τα κενά PCB (ακατέργαστα πάνελ) δεν έχουν ενιαίο σταθερό συνολικό πάχος. Ωστόσο, οι συμβάσεις της αγοράς και η ζήτηση καθιστούν ορισμένα πάχη τυποποιημένα. Μπορείτε να επιτύχετε μεγαλύτερο πάχος τελικής πλακέτας στοιβάζοντας πολλαπλά prepregs και πυρήνες.

Τα συνήθη τυποποιημένα πάχη τελικών πινάκων είναι:

0,78 mm (0,031 in).

0,062 in (1,57 mm).

0,093 in (2,36 mm).

Το πιο συνηθισμένο τελικό πάχος στα γενικά ηλεκτρονικά είναι 1,57 mm ή 0,062 in. Αλλά οι χρήστες και οι συγκεκριμένες εφαρμογές καθορίζουν ποιο πάχος είναι το πρότυπο για μια σειρά προϊόντων. Τις πρώτες ημέρες, το κόντρα πλακέ χρησιμοποιούνταν ως υπόστρωμα και οι σανίδες ήταν παχύτερες. Με την πάροδο του χρόνου, καλύτερες επιλογές, όπως το εποξειδικό γυαλί (FR-4), έγιναν στάνταρ και επέτρεψαν μεγαλύτερο έλεγχο του τελικού πάχους.

Παράγοντες που επηρεάζουν το πάχος PCB και το βάρος χαλκού

Όταν σχεδιάζετε το πάχος της πλακέτας και το βάρος του χαλκού, λάβετε υπόψη σας αυτούς τους παράγοντες σχεδιασμού και κατασκευής:

Κύριοι παράγοντες κόστους: το μέγεθος της πλακέτας και ο αριθμός των στρωμάτων καθορίζουν σε μεγάλο βαθμό το κόστος.

Πολυπλοκότητα PCB: ο αριθμός των στρώσεων και ο αριθμός των vias επηρεάζουν τόσο το πάχος όσο και το κόστος.

Χρησιμοποιούμενα υλικά: επιλέξτε υλικά με βάση την ταχύτητα λειτουργίας, τη συχνότητα λειτουργίας και τη μέγιστη θερμοκρασία λειτουργίας.

Περιβάλλον λειτουργίας: το αν η πλακέτα πρέπει να αντέχει σε υψηλή θερμοκρασία, υγρασία ή μηχανική καταπόνηση θα επηρεάσει την επιλογή του πάχους.

Παράγοντες παραγωγής: Τα μεγέθη και ο αριθμός των οπών, το βάρος του χαλκού και οι επιλογές επιφανειακού φινιρίσματος επηρεάζουν το πάχος της πλακέτας και το τελικό αποτέλεσμα.

Μέθοδος τοποθέτησης σε πάνελ, διάκενο μεταξύ των σανίδων και γεωμετρία ιχνών: αυτά επηρεάζουν τη δρομολόγηση, την κατασκευασιμότητα και τις τελικές διαστάσεις.

Πώς να καθορίσετε το πάχος χαλκού PCB και το πλάτος ιχνών

Μπορείτε να χρησιμοποιήσετε ένα υπολογιστής πλάτους ίχνους για να καθορίσετε το πάχος χαλκού και το πλάτος ιχνών που απαιτούνται για ένα συγκεκριμένο ρεύμα. Το εργαλείο λειτουργεί όπως μια κανονική αριθμομηχανή: εισάγετε το ρεύμα, την επιτρεπόμενη αύξηση της θερμοκρασίας, το βάρος του χαλκού, το πάχος της πλακέτας και άλλες προδιαγραφές και η αριθμομηχανή επιστρέφει το απαιτούμενο πλάτος ίχνους και πάχος χαλκού. Πολλές αριθμομηχανές παρέχουν ακρίβεια έως και 0,01 mm για ακριβή αποτελέσματα. Εάν η εφαρμογή σας απαιτεί το τελικό πάχος να παραμείνει κάτω από ένα συγκεκριμένο όριο, σχεδιάστε ανάλογα και προσαρμόστε τη στοίβαξη.

Πράγματα που πρέπει να θυμάστε όταν επιλέγετε το πάχος του PCB

Όταν αποφασίζετε για το πάχος της σανίδας για να έχετε καλύτερη αντοχή και απόδοση, λάβετε υπόψη σας αυτές τις προδιαγραφές και τους παράγοντες:

Βάρος της τελικής σανίδας.

Απαιτείται ευελιξία ή ακαμψία.

Ανάγκες προσαρμογής σύνθετης αντίστασης για σήματα υψηλής ταχύτητας.

Ύψος εξαρτήματος και χώρος στην πλακέτα.

Συμβατότητα με τον υπόλοιπο μηχανικό σχεδιασμό.

Γενικοί κανόνες σχεδιασμού και περιορισμοί διάταξης.

Τι γίνεται με το προσαρμοσμένο πάχος του σκάφους;

Τα ακατέργαστα πάνελ και φύλλα για την κατασκευή PCB είναι ευρέως διαθέσιμα. Υπάρχουν πολλές επιλογές προσαρμογής, ώστε οι κατασκευαστές να μπορούν να ικανοποιήσουν συγκεκριμένες προδιαγραφές. Μπορείτε να επιλέξετε πάχος από 0,2 mm έως 6,3 mm στο 0,01 mm προσαυξήσεις σε πολλά καταστήματα. Τα βήματα είναι συνήθως τα εξής:

Αποφασίστε τα πάχη του κοινού πυρήνα/prepreg που θέλετε να χρησιμοποιήσετε.

Ταιριάξτε τα με φύλλο χαλκού, επιχαλκωμένο χαλκό και μάσκα συγκόλλησης για να φτάσετε στο τελικό πάχος.

Σημεία που πρέπει να θυμάστε όταν παραγγέλνετε προσαρμοσμένο πάχος:

Χρόνος διεκπεραίωσης: τα ασυνήθιστα πάχη απαιτούν μη τυποποιημένο υλικό και έτσι αυξάνονται οι χρόνοι παράδοσης. Αυτό επηρεάζει τα χρονοδιαγράμματα παράδοσης και το χρόνο ανάπτυξης.

Δυνατότητα εξοπλισμού CM: επιλέξτε έναν συμβατικό κατασκευαστή (CM) που διαθέτει τον κατάλληλο εξοπλισμό. Εάν ο CM δεν μπορεί να κατασκευάσει το επιθυμητό πάχος, ίσως χρειαστεί να συμβιβαστείτε και να αλλάξετε κάποιες σχεδιαστικές επιλογές.

Πρόσθετο κόστος: οι προσαρμοσμένες προδιαγραφές προκαλούν υψηλότερο κόστος παραγωγής. Τα ειδικά υλικά, οι αυστηρές ανοχές και τα πρόσθετα στάδια της διαδικασίας αυξάνουν το κόστος.

Η χρήση προσαρμοσμένου πάχους μπορεί να βελτιώσει την απόδοση και τη μοναδική λειτουργία του προϊόντος. Όμως, οι πλακέτες πολλαπλών στρώσεων και οι προσαρμοσμένες πλακέτες συνεπάγονται επιπλέον χειρισμό, βήματα διαδικασίας και κόστος υλικών. Αυτό μπορεί να κάνει τις πολυστρωματικές προσαρμοσμένες πλακέτες ακριβές.

Η ύπαρξη ενός αξιόπιστου συνεργάτη κατασκευής βοηθά στην ομαλή επίτευξη του επιθυμητού πάχους. Το σύνηθες πρώτο βήμα είναι η επιλογή τυποποιημένων τιμών πάχους πυρήνα/prepreg και στη συνέχεια ο συνδυασμός τους με επιχαλκωμένο χαλκό και φύλλο χαλκού και την επιλεγμένη μάσκα συγκόλλησης και το φινίρισμα επιφάνειας.

Υπηρεσίες PHILIFAST και τι προσφέρουμε

Στη PHILIFAST, ανταποκρινόμαστε στις ανάγκες των πελατών με πρωτότυπα υψηλής ποιότητας και ακρίβειας. Μπορούμε να υποστηρίξουμε τόσο τις τυποποιημένες όσο και τις προσαρμοσμένες απαιτήσεις και δίνουμε προσοχή στην πρόθεση σχεδιασμού. Τα κυριότερα σημεία των υπηρεσιών κατασκευής προσαρμοσμένων PCB που προσφέρουμε περιλαμβάνουν:

Ακριβείς προσφορές εντός 24 ωρών.

Διαδικασία "με το κλειδί στο χέρι" που ολοκληρώνεται σε τρεις ημέρες ή λιγότερο για πολλά τυποποιημένα πρωτότυπα.

Συντόμευση του χρόνου προμηθειών μέσω του συντονισμού των προμηθευτών.

Εστιασμένος ποιοτικός έλεγχος και πιστοποίηση όπως απαιτείται.

Υψηλή ποιότητα PCB και αυτοματοποιημένη οπτική επιθεώρηση (AOI) στην παραγωγή.

Εάν χρειάζεστε κατασκευή PCB, η PHILIFAST μπορεί να σας προσφέρει πρωτότυπα και υπηρεσίες παραγωγής. Ελέγχουμε τις απαιτήσεις του πελάτη, συζητάμε τον αριθμό των στρώσεων, τις επιλογές υλικών, το βάρος του χαλκού και άλλες κρίσιμες παραμέτρους. Εξηγούμε επίσης τα πλεονεκτήματα και τα μειονεκτήματα του βαρέως χαλκού και πώς θα επηρεάσει το κόστος της πλακέτας, το βάρος και την κατασκευασιμότητα.

Σύντομη τεχνική περίληψη και συστάσεις

Τα PCB με παχύ χαλκό προορίζονται για εφαρμογές υψηλού ρεύματος και υψηλών θερμικών απαιτήσεων.

Χρησιμοποιούν πολύ παχύτερο χαλκό, που συνήθως μετράται σε oz/ft² ή μm. Οι τυπικές τιμές πάχους χαλκού κυμαίνονται μεταξύ 105 µm και 400 µm.

Ο βαρύς χαλκός βελτιώνει την ικανότητα μεταφοράς ρεύματος και την απαγωγή θερμότητας. Μειώνει τη θερμική καταπόνηση και μπορεί να επιτρέψει μικρότερες διατάξεις πλακετών για την ίδια ισχύ.

Ο βαρύς χαλκός εφαρμόζεται συνήθως με ηλεκτρολυτική επίστρωση. Ενισχύει επίσης τις επιμεταλλωμένες οπές και τα πλευρικά τοιχώματα των διαύλων.

Οι σχεδιαστές πρέπει να σχεδιάζουν το πρόσθετο πάχος που προκαλείται από την επιμετάλλωση, τη μάσκα συγκόλλησης και το φινίρισμα της επιφάνειας. Το τελικό πάχος δεν είναι το ίδιο με το ακατέργαστο πάχος του πυρήνα. Εξετάστε την ανοχή του ακατέργαστου υλικού και την ανοχή της πλαστικοποίησης.

Τα τυποποιημένα πάχη τελικών πινάκων περιλαμβάνουν 0,78 mm (0,031 in), 1,57 mm (0,062 in), και 2,36 mm (0,093 in), με 1,57 mm που είναι το πιο συνηθισμένο στα γενικά ηλεκτρονικά. Οι προσαρμοσμένες πλακέτες μπορεί να κυμαίνονται από 0,2 mm έως 6,3 mm.

Όταν σχεδιάζετε, λάβετε υπόψη τους παράγοντες κόστους (μέγεθος και στρώματα), την πολυπλοκότητα (vias και στρώματα), τα υλικά (ταχύτητα, συχνότητα, μέγιστη θερμοκρασία) και το περιβάλλον λειτουργίας.

Συχνές ερωτήσεις

Μια πλακέτα PCB με βαρύ χαλκό είναι μια πλακέτα που χρησιμοποιεί φύλλο χαλκού ή επιμετάλλωση σημαντικά παχύτερη από την τυπική (συνήθως ≥3 oz/ft² ≈105 μm, αν και ορισμένοι προμηθευτές χαρακτηρίζουν ≥2 oz ως βαρύ χαλκό).

Αυξάνουν την ικανότητα μεταφοράς ρεύματος, βελτιώνουν τη θερμική απαγωγή και προσθέτουν μηχανική αντοχή - κατάλληλα για ηλεκτρονικά ισχύος και συστήματα υψηλής αξιοπιστίας.

Τα κοινά βαριά βάρη περιλαμβάνουν 2 oz, 3 oz, 4 oz και υψηλότερα (ορισμένα σχέδια φτάνουν τις 6 oz ή και περισσότερο για εξειδικευμένες εφαρμογές).

Ο παχύτερος χαλκός χρειάζεται ευρύτερες/προσαρμοσμένες γεωμετρίες ιχνών, τροποποιημένα περιθώρια χάραξης και ειδική επιμετάλλωση μέσω (επιμετάλλωση περιτύλιξης ή συσσώρευση) για να εξασφαλιστεί αξιόπιστη αγωγιμότητα και κατασκευασιμότητα.

Δηλώστε το τελικό βάρος χαλκού (π.χ. “3 oz τελικό / ≈105 μm στο στρώμα X”), τα απαιτούμενα πλάτη ιχνών, το πάχος επιμετάλλωσης, τους στόχους σύνθετης αντίστασης ή αύξησης θερμοκρασίας και το προτιμώμενο φινίρισμα επιφάνειας. Με σαφείς προδιαγραφές αποφεύγονται οι παρεξηγήσεις.