Fondo

El proceso de vías rellenas de resina se utiliza cada vez más en la fabricación de placas de circuito impreso. Es habitual en placas con muchas capas y en PCB de alta precisión. El relleno con resina puede resolver muchos problemas que las resinas de relleno de máscara de soldadura o laminación no pueden solucionar. Al mismo tiempo, las resinas utilizadas en este proceso tienen propiedades especiales. Estas propiedades plantean muchos puntos difíciles en las fases de fabricación de la placa.

Definición

El relleno con resina consiste en utilizar resina para rellenar las vías enterradas de las capas internas y, a continuación, laminarlas. Este método se utiliza mucho en placas de alta frecuencia y placas HDI. Existen dos tipos principales: el tradicional de resina serigrafiada y el de resina al vacío. La mayoría de los productos utilizan el método tradicional de resina serigrafiada. También es el método más común en la industria.

¿Qué es una “vía enchufada” en una placa de circuito impreso?

Por función y necesidad del sector

Una vía (plated through hole, PTH) conecta las distintas capas de una placa. El crecimiento de la industria electrónica impulsa la tecnología de las placas de circuito impreso. También plantea la necesidad de mejorar la fabricación de placas y el trabajo de montaje en superficie. El proceso de "plugged via" parece satisfacer estas necesidades. El enchufado debe cumplir estas normas:

La vía debe tener cobre en su interior. La vía puede rellenarse o no bajo la máscara de soldadura.

La vía debe tener soldadura (estaño-plomo) en su interior con un grosor determinado (por ejemplo 4 μm). La tinta de la máscara de soldadura no debe entrar en el orificio y provocar cordones de soldadura atrapados.

La vía debe estar cubierta por una máscara de soldadura para que no pase la luz. El orificio no debe tener anillos de soldadura ni cordones de soldadura. El orificio rellenado debe ser plano.

A medida que los productos electrónicos se hacen más ligeros, delgados, cortos y pequeños, las placas de circuito impreso también pasan a ser de alta densidad y mayor dificultad. Esto conlleva muchas SMT y BGA placas. Cuando los clientes ensamblan las piezas, a menudo solicitan vías enchufadas. El taponado tiene cinco objetivos principales:

Para evitar que la soldadura pase a través de la vía durante la soldadura por ola y cortocircuite el lado de la pieza. Esto es fundamental cuando se coloca una vía en un pad BGA. Para facilitar la soldadura de BGA, primero se conecta la vía y después se dora.

Para evitar que queden residuos de fundente en el interior de la vía.

Para permitir la recogida y colocación al vacío o los pasos de prueba al vacío tras el montaje en superficie y el ensamblaje. Se necesita una parte superior sellada para que funcione el vacío.

Para evitar que la pasta fluya hacia el interior de la vía y provoque juntas de soldadura débiles o una mala colocación.

Para evitar que las bolas de soldadura se salgan durante la soldadura en ola y provoquen cortocircuitos.

Ventajas de las vías rellenas de resina

En placas multicapa con BGA, la resina puede reducir el espacio entre vías. Esto facilita el enrutamiento y la disposición de las trazas.

Para las vías enterradas en capas internas de HDI, el relleno de resina ayuda a equilibrar el control del grosor del preimpregnado durante el laminado y el diseño del relleno de resina de la vía enterrada.

Para tableros gruesos con grandes orificios pasantes, el relleno de resina mejora la fiabilidad del producto.

Las vías rellenas de resina se utilizan a menudo en las piezas BGA. En los BGA tradicionales, una vía puede ir desde el pad hasta la cara posterior. Si el BGA es denso y la vía no puede salir, se puede taladrar una vía en el pad y dirigirla a otra capa. A continuación, se rellena el agujero con resina y se recubre de cobre para convertirlo en un pad. Esto se denomina proceso VIP (vía en pad). Si taladras una vía en el pad y no rellenas con resina, la soldadura puede gotear y provocar un cortocircuito en la parte posterior o una mala unión en el pad.

Flujo del proceso para vías rellenas de resina

Relleno general de resina mediante proceso:

Taladra agujeros.

Chapar los agujeros pasantes con cobre.

Rellenar los agujeros con resina y hornear.

Triturar o moler en plano (planarizar).

Tras el esmerilado, la parte de resina no tiene cobre. Entonces es necesario un nuevo paso de cobreado para convertir la zona rellena en una almohadilla. Este paso de metalizado se realiza antes de la perforación normal de otros orificios. En resumen, primero se manipulan las vías que se van a rellenar, después se taladran otros agujeros y se sigue el flujo normal.

A continuación se indican algunos pasos y estaciones clave que puede ver en una fábrica:

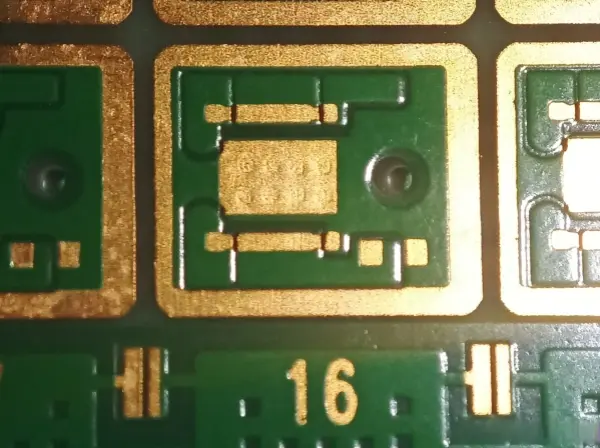

Chapado VIP y rectificado de paneles

Pantalla / almohadillas de chapa de aluminio

Montar chapa de aluminio y cartón acolchado para la fabricación de tableros

Pruebe la alineación de la película de impresión y mezcle la tinta

Impresión de prueba

Autocomprobación de la línea NG, OK para producción por lotes, curado por secciones

Muestreo IPQC

Rectificado de paneles cerámicos

Capa exterior y condiciones de la película fotográfica

Si el trabajo de la capa exterior cumple los límites de la película negativa y la relación de aspecto PTH ≤ 6:1:

Condiciones a cumplir: la anchura de la línea y la separación son suficientemente grandes, el agujero PTH máximo es menor que el límite de sellado de la película seca, el grosor de la placa es menor que el grosor máximo de la película seca, y no hay requisitos especiales como oro local químico, placas de níquel-oro, placas de medio agujero, placas enchufables, sin PTH anular, ni agujeros de ranura PTH.

Fabricación de capa interior estándar → laminación → óxido marrón → perforación láser → desoxidación → perforación exterior → cobre por inmersión → galvanoplastia de relleno de panel → análisis de sección transversal → patrón exterior → grabado ácido exterior → AOI exterior → seguir flujo normal.

Si la capa exterior coincide con la película negativa pero la relación de aspecto PTH > 6:1:

Cuando la relación de aspecto es > 6:1, la galvanoplastia de relleno de toda la vía del panel no puede alcanzar el espesor de cobre necesario en la vía. Después del metalizado de relleno del panel, es necesario un segundo metalizado de toda la placa para aumentar el espesor de cobre de la vía. Flujo:

fabricación de la capa interior → laminación → óxido marrón → perforación láser → de-marrón → perforación exterior → cobre de inmersión → galvanoplastia de relleno de panel → galvanoplastia de panel completo → análisis de sección transversal → patrón exterior → grabado ácido exterior → seguir flujo normal.

Si la capa exterior NO se encuentra con la película negativa, pero el ancho de línea/espacio ≥ a y la relación de aspecto de la PTH exterior ≤ 6:1:

fabricación de la capa interior → laminación → óxido marrón → perforación láser → de-marrón → perforación exterior → cobre de inmersión → galvanoplastia de relleno de panel → análisis de sección transversal → patrón exterior → galvanoplastia exterior → grabado alcalino exterior → AOI exterior → seguir flujo normal.

Si la capa exterior NO coincide con la película negativa, o el ancho de línea/espacio 6:1:

fabricación de la capa interior → laminación → óxido marrón → perforación láser → de-marrón → cobre de inmersión → galvanoplastia de relleno de panel → análisis de sección transversal → reducción de cobre → perforación exterior → cobre de inmersión → galvanoplastia de panel completo → patrón exterior → galvanoplastia de patrón → grabado alcalino exterior → AOI exterior → seguir flujo normal.

Notas transversales y de calidad

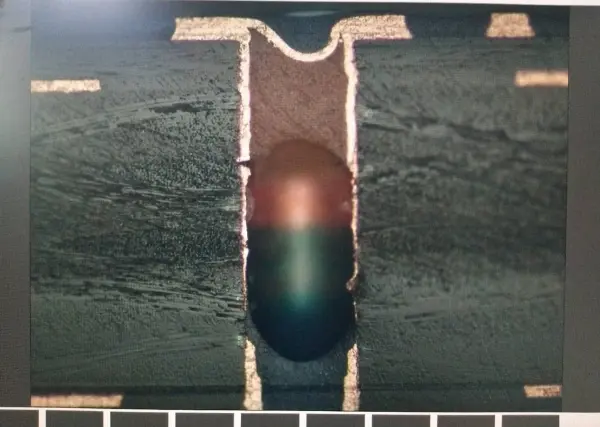

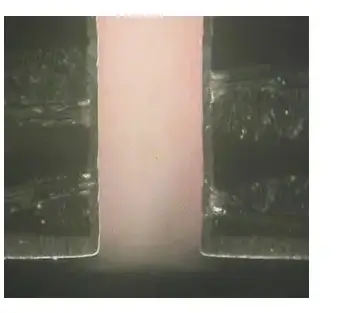

Sección transversal del tapón de resina

A partir del análisis de la sección transversal, una buena vía taponada con resina-tinta muestra un relleno completo de resina. La resina llena el orificio hasta 100%. La superficie de la resina en la parte superior e inferior es ligeramente convexa. A continuación, se utiliza el esmerilado de paneles cerámicos para nivelar la superficie.

Calidad de llenado y controles

El relleno de resina debe estar lleno, sin huecos.

La superficie del tapón debe quedar plana después del rectificado.

La vía de cobre debe cumplir las normas de espesor después de la galvanoplastia final.

Compruebe si hay bolas o anillos de soldadura atrapados. Estos no deben existir.

Compruebe que el enchufe no transmite luz tras la máscara o la cubierta.

Notas prácticas y buenas prácticas

Para el trabajo VIP (vía en almohadilla), rellene la vía y haga la almohadilla en esos puntos antes del taladrado normal y otros pasos. De este modo se evitan los procesos erróneos y se mejora la calidad del metalizado final.

Cuando una placa tiene muchas vías enterradas o ciegas, planifique los pasos de relleno y almohadillado para mantener estable el grosor de laminación.

Utilice el tipo de resina y el perfil de curado adecuados. La elección de la resina afecta al comportamiento de flujo, curado y esmerilado.

Utilice el muestreo IPQC y las comprobaciones de secciones transversales después del paso de llenado del panel para confirmar el cobre dentro de la vía y la calidad del llenado de resina.

Utilice AOI y otras pruebas finales para asegurarse de que no quedan problemas con la máscara de soldadura o la pasta.

Resumen

Las vías rellenas de resina son un proceso clave para las modernas placas HDI y BGA. Facilita el trazado, mejora la fiabilidad y protege contra los defectos de soldadura. Requiere un control cuidadoso del taladrado, el metalizado, el relleno de resina, el horneado y el esmerilado. Si se planifica bien, el relleno con resina permite utilizar diseños VIP y satisfacer las ajustadas necesidades de los pads BGA.