はじめに

PCBAとは プリント基板+アセンブリ. .ベアPCBが以下の工程を経る全工程を指す。 SMT(表面実装技術) PCBAとは、PCB(プリント基板)、DIP(スルーホール)挿入、アセンブリの3つの工程から構成される。中国では “PCBA ”という表記が一般的だが、欧米では “PCB'A ”にアポストロフィを付けた表記が正式である。.

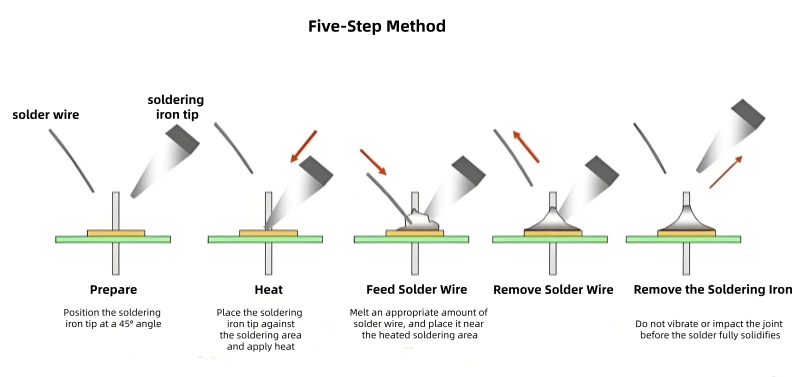

1.手動PCBAはんだ付けのための5つのステップ

- 準備する:はんだごての先端を、はんだ接合部に対して45°の角度に置きます。.

- 熱:コテ先をはんだ接合部に当て、均一に熱を加える。.

- 供給はんだワイヤー:はんだ線を加熱した接合部に供給し、はんだが適量溶けるようにする。.

- はんだワイヤーを取り外す:はんだが十分に溶けて接合部を覆ったら、まずはんだ線を引き離す。.

- アイロンを外す:はんだが完全に固まる前に、接合部に振動や衝撃を与えないようにしてください。その後、はんだごてを慎重に取り外してください。.

2.PCBAはんだ付けの基本原理

2.1 基板とはんだの表面張力

錫鉛はんだの凝集力は非常に強く、溶融はんだは球状を形成します。一定の体積であれば、球体の表面積が最も小さくなり、低エネルギー状態の要件に合致します。フラックスは、油性の金属表面でクリーナーと同様の働きをする。さらに、表面張力は金属の清浄度と温度に大きく依存する。理想的な濡れ(はんだの付着)は、濡れエネルギーがはんだの表面エネルギー(凝集力)を大幅に上回った場合にのみ発生します。.

2.2 金属間化合物の形成

銅とスズは、はんだ付け中に金属間化合物の粒を形成する。これらの結晶粒の形と大きさは、接合部に加えられる熱の時間と強さによって決まる。投入熱量が少ないと、結晶構造が微細になる傾向があり、最適な強度のはんだ接合部が得られます。逆に、過剰な熱や長時間のはんだ付けでは、結晶粒が粗く、粒子が粗く、もろくなり、接合部のせん断強度が低下する。.

2.3 ボードの濡れ角度

基板表面をはんだの共晶点より約35℃高い温度まで加熱し、フラックスを塗った高温の表面にはんだを一滴垂らすと、メニスカス(曲がった液面)が形成される。このメニスカスの形状によって、金属の濡れ性を部分的に評価することができる:

- メニスカスに明瞭なアンダーカットがあるか、油性の金属表面上の水滴に似ているか、球状になる傾向があれば、その金属は非濡れ性である。.

- 良好な濡れ性は、メニスカス角が30°未満と小さいことで示される。.

2.4 湿潤作用

濡れとは、高温の液体はんだが溶解し、接合する金属表面に広がるプロセスを指します。はんだと銅が分子レベルで混ざり合い、新しい合金相(一部は銅、一部ははんだ)が形成されます。このプロセスにより、部品間に金属間結合が形成され、これが高品質はんだ付けの核心であり、はんだ接合部の強度を決定します。効果的な濡れ性

- 銅の表面はきれいで、空気で形成された酸化膜がない状態でなければならない。.

- はんだとワークの表面は適切な温度に達していなければならない。.

2.5 金属間化合物層の特性

PCBAは銅を母材とし、はんだ合金として錫-鉛を使用する。鉛は銅と金属間化合物を形成しないが、錫は銅中に拡散し、はんだと銅の界面に金属間化合物(Cu₃SnおよびCu₆Sn↪No_2085)を形成する。主な特徴

- 金属間層(η相とε相からなる)は極めて薄くなければならない。.

- レーザー溶接では、金属間層の厚さは0.1mmのオーダーである。ウェーブはんだ付けや手はんだ付けでは、高品質の接合部は通常、金属間層の厚さが0.5μmを超える。.

- はんだ接合部のせん断強度は、金属間層が厚くなるにつれて低下する。そのため、はんだ付け時間を最短にして、層厚を1 µm以下に保つ必要がある。.

3.手動 PCBA はんだ付けの注意事項

3.1 静電気放電(ESD)制御

ESDリストストラップを必ず着用してください。人体は10,000ボルト以上の静電気を蓄積する可能性があり、多くのIC(集積回路)は300Vを超える電圧で損傷する可能性があります。リストストラップを着用することで、静電気を確実に大地に放電し、敏感な部品を保護します。.

3.2 PCBとコンポーネントの取り扱い

- 素手でPCBや部品の金指に触れないでください(皮膚からの油分や水分は、汚染や腐食の原因となります)。.

- 基板上の部品やはんだ接合部を傷つけないよう、プリント基板の端だけを持つようにしてください。.

3.3 はんだ付けパラメータと技術

- 正しいはんだ付け温度、コテの角度、はんだ付け順序を使用し、適切なはんだ付け時間を維持する。.

- はんだ付けは、可能な限り低温で行ってください:高温はこて先の酸化を促進し、470℃では380℃の2倍の酸化速度になり、こて先の寿命を著しく縮めます。.

- 過度の圧力をかけないでください:こて先が破損したり、変形したりすることがあります。こて先がはんだ接合部に完全に接触していると、熱が効果的に伝わります。熱伝導を最適にするため、こて先のサイズははんだパッドに合わせてお選びください。.

- こて先を叩いたり振ったりしないでください。ヒーターコアを傷つけたり、はんだの飛散(PCB上でショートを起こす可能性がある)を引き起こしたり、コアの寿命を縮めたりする可能性があります。.

3.4 アイアン・チップのメンテナンス

- コテ先を湿らせたスポンジで掃除し、酸化物と余分なはんだを取り除く。スポンジは湿っている状態(びしょびしょに濡れていたり、乾いていたりしない状態)が望ましい:

- 過度に濡れたスポンジは急激な温度低下(サーマルショック)を引き起こし、はんだ接合部の温度低下や回路の断線につながる。.

- 乾燥したスポンジは酸化物の除去に失敗し、その結果、こて先の錫化が不十分となり、その後のはんだ付け不良につながる。.

- スポンジの水分レベルを定期的にチェックし、少なくとも1日3回ははんだドロスを掃除する。.

- 酸化を抑えて寿命を延ばすため、コテ先は常に錫メッキ(はんだを薄く塗る)しておくこと。.

3.5 はんだとフラックスの使用法

- 適切な量のはんだを使用する:はんだが過剰になると、短絡(ブリッジ)や欠陥の隠蔽を引き起こし、はんだが不足すると、接合部が弱くなり、酸化が促進されるため、時間の経過とともに接合不良が発生する。.

- 適切な量のフラックスを使用してください:過剰なフラックスはPCBAを腐食させ、漏電の原因となります。不十分なフラックスでは酸化物を除去できず、濡れを促進することもできません。.

- はんだの飛散を抑える: 熱いコテ先で直接はんだ線を溶かさないようにする(フラックスが急速に加熱され、飛散する)。その代わりに、はんだ線を加熱した接合部に送ります。.

3.6 熱によるダメージを避ける

はんだごてで近くの電線のプラスチック絶縁体や部品の表面を燃やさないでください。.

3.7 はんだ付け後の自己点検

はんだ付け後、各接合部を以下のチェックリストに照らし合わせて検査する:

- a.はんだ接合のミスはありませんか?

- b.はんだ接合部は滑らかで、完全で、光沢があるか。

- c.接合部周辺に残留フラックスがあるか。

- d.はんだブリッジ(パッド間の意図しない接続)はないか。

- e.PCBからパッドが浮き上がったり、破れたりしていませんか?

- f.はんだ接合部に亀裂はあるか。

- g.関節が針状(先端が引っ張られている)になっていたり、凸凹していたりしないか?

3.8 安全性と換気

- はんだやフラックスから発生する有害なガスを吸い込まないよう、マスクを着用すること。.

- はんだ付けワークステーションでは、換気扇またはヒュームフードを使用して換気をよくしてください。.

4.実践ワークとスキルアップのヒント

- 安定したハンド・コントロールと正確なヒート・マネージメントを練習する。.

- 効率よく熱を伝えるために、コテ先のサイズをハンダ接合部/パッドのサイズに合わせます。.

- はんだごての温度は、部品やはんだの種類に応じて調節してください(熱に弱い部品は低温にするなど)。.

- 用途に適したフラックス・タイプを選択する(例:PCBアセンブリー用ノークリーニング・フラックス)。.

- 汚染や部品の損傷を防ぐため、作業エリアを清潔に保ち、整理整頓する。.

- 品質を損なう悪い習慣を避けるため、オペレーターに標準手順を教育する。.

5.まとめ:守るべき主なルール

- 敏感な部品を保護するため、ESDリストストラップを着用し、接地してください。.

- 素手で部品やPCBに触れないでください。.

- はんだ付けの角度、温度、順序、時間を正しく保つ。.

- 部品を傷つけないように、プリント基板の端を持ってください。.

- 可能であれば、低温はんだ付けを優先する。.

- はんだごてを押したり叩いたりせず、正しいサイズのこて先を使用してください。.

- アイロンの先端は、適切に湿らせたスポンジで定期的に清掃してください。.

- はんだとフラックスは適量を使用し、過不足がないようにする。.

- 酸化を抑えるため、コテ先を錫メッキしておく。.

- はんだの飛散を防ぐには、接合部(コテ先ではなく)にはんだを供給します。.

- 近くの配線や部品が熱で損傷しないようにする。.

- 付属のチェックリストを用いて、はんだ付け後のすべての接合部を検査する。.

- 健康的な作業環境のために安全装置(マスク、ヒュームエクストラクター)を使用すること。.

- トレーニングやスキルチェックに投資し、はんだ付けの品質を継続的に向上させる。.

最終ノート

手作業によるPCBAのはんだ付けは、技術と工程管理の組み合わせです。高品質のはんだ接合は、適切な熱管理、正確なタイミング、適切なフラックスの選択、きれいな金属表面、慎重な取り扱いに依存しています。金属間化合物層の成長を抑制するために熱への露出を最小限に抑え、ESDによる損傷を防ぎ、標準的な洗浄と検査の手順に従うことで、強度と信頼性の高いはんだ接合部を一貫して製造し、製品全体の品質を向上させることができます。.