概要

電子製品はプリント回路基板への要求を高める。基板上の部品は急速に増える。部品サイズは小さくなる。はんだ付けが簡単で、モジュール面積が小さく、多くの機能をサポートするハーフホールPCBがますます使用されるようになっています。.

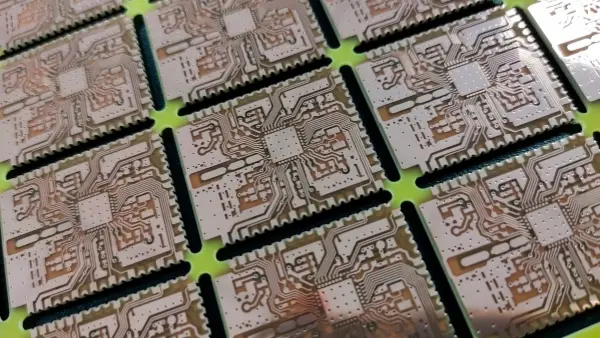

ハーフホールPCBとは

金属製のハーフホール(またはハーフスロット)は、まず次のようにして作られる。 ボーリング 穴を開け、メタライジングを施した後、ドリルやルーターで穴を半分に切断すること。簡単に言えば、基板端のメタライズ穴を半分にカットしたものである。エッジ・ハーフ・メタライズド・ホール・プロセスは成熟している。PCB業界では、これを “切手穴 ”とも呼ぶ。穴の縁をメインボードに直接はんだ付けできます。これはコネクタとスペースの節約になる。信号回路でよく見かける。ほとんどのモジュールPCBはハーフホールを使用しています。.

メタライズド・ハーフホールPCBの特性

シングルユニットは小さい。.

ユニットエッジにはメタライズされたハーフホールが並んでいる。このユニットは親ボードのサブボードである。メタライズされたハーフホールは、親基板および部品のリードにはんだ付けされる。.

ハーフホールプロセスの利点

パッドの強度を上げる。. ハーフホール設計は、エッジパッドを機械的に強化します。モジュラーPCBでは、はんだの信頼性が向上します。高密度、高振動用途に適合します。.

スペースレイアウトの最適化。. ハーフホールを使用することで、より柔軟に部品を配置することができ、使用するスペースも少なくて済みます。例えば、Wi-Fiモジュールでは、端のハーフホールをメイン基板に直接はんだ付けでき、製品の厚さを約60%削減できます。これは薄型デバイスに適しています。.

生産を簡素化する。. このプロセスでは、早い段階で余分な工程(例えば、銅メッキや精密な単一化)が必要になるが、全体的には従来のコネクターを使用するよりも効率的である。また、コネクタを購入する必要もない。.

外観を改善する。. エッジハーフホールはPCBをすっきりと見せます。これは、現代の製品外観のニーズを満たしています。.

信号性能を高める。. 高周波の場合(例えば5G)、ハーフホールは寄生容量を下げ、信号損失を削減することができる。これにより伝送効率が向上する。.

加工の難しさ

成形後、メタライズされたハーフホールPCBは、しばしばホール壁の銅に問題が見られます。銅の浮き、暗い銅、バリの残り、オフセットなどです。このような問題は、PCBメーカーにとって成形工程での共通の課題です。.

切手のような半穴が一列に並んでいるものは特に硬い。穴の大きさは約0.6mm。穴と壁の隙間は約0.45mm。外層のパターン間隔は約2mm。ギャップが小さいと銅の表皮があるため短絡しやすい。.

メタライズド・ハーフホールPCBの一般的な成形方法には、CNCフライス加工(ルーター)、メカニカルパンチ、Vカットがある。これらの方法でメッキホールの不要な部分を取り除くと、切断されたPTH(メッキスルーホール)の端に銅のスジやバリが残ることがよくあります。深刻なケースでは、穴壁の銅が浮き上がったり剥がれたりすることもあります。また、成形時にプリント基板の膨張、ドリル位置精度、成形精度によって、同じユニットの左右のハーフホールの大きさが大きく異なることがある。そのため、はんだ付けや組み立てが難しくなります。.

ハーフホールPCBプロセスの注意点

すべてのメタライズされたハーフホールPCB穴位置は、画像処理/メッキ後(またはパターンメッキ後)、エッチング前に、ハーフホールの各端でクロスポイントにドリル穴があるように穴あけしなければならない。.

エンジニアリング部門は、ハーフホール工程のMI(製造指示)フローを設定する必要がある。.

最初にドリル(またはルーティング)、次にパターン・メッキ、そしてエッチングの前に2回目のドリルで形成される金属ハーフホールの場合、外形ルーティングが銅を露出させるかどうかを考えてください。必要であれば、ドリルで開けたハーフホールをユニット内部に向かって移動させてください。.

右側の穴(ドリルで半穴):

a.まず穴を開け、次にボードを反転させて(またはミラーリングして)左側の穴を開ける。.

b.こうすることで、穴の銅を引っ張るドリル・ビットを減らし、ハーフ・ホール内での銅の損失を避けることができる。.ハーフホールのドリルサイズは、外形線までの距離によって決まる。.

ソルダーマスクフィルムを描く。配線された開口部については、停止点を追加し、窓を4ミル拡大する。.

プロセスフロー

ハーフホールとは、金属加工された穴を半分に切ったものである。普通の板をフライスで削るだけだから簡単そうに見えるかもしれない。実際は単純ではない。.

ダブルV字型のカッティング・パスを使用して、ハーフ・エッジ・ホールをミル加工する。.

2回目のドリルでは、割れた穴の縁にガイド穴を追加する。バリを減らすため、早めに銅皮を取り除く。ストレートドリルからスロットカッターに切り替え、スピンドルの速度と送りを最適化する。.

基板の端の丸い穴の壁に銅の層ができるように、基板に銅メッキを施す。.

ラミネート、露光、現像で外層回路を作る。その後、2回目の銅メッキと錫メッキを行い、端の丸い穴の壁の銅層を厚くし、エッチングに耐える錫層で覆う。.

ボードの端の丸い穴を半分に切って、ハーフホールを形成する。.

ラミネート時に圧着したレジストフィルムを剥がす。.

基板をエッチングして、剥離後に残った露出した外側の銅を取り除く。.

基板の錫を剥がし、ハーフホールの壁の銅が露出するようにする。.

成形後、赤テープでユニット基板を固定する。アルカリエッチングに通し、バリを除去する。.

基板に2回目の銅メッキと錫メッキを施した後、丸い縁の穴を半分に切ってハーフホールにする。穴の壁の銅は錫で覆われ、穴の壁の銅は外層の銅と完全に接続されているため、接合は強固です。カットすることで、銅の浮きや剥がれを防ぐことができます。.

ハーフホールの形成が終わったら、レジストを剥がしてからエッチングする。これにより、銅表面の酸化を防ぎ、銅の取り残しや短絡を防ぐことができます。これにより、メタライズド・ハーフホールPCBの歩留まりが向上する。.

よくある質問

ハーフホール(キャステレーション)とは、基板の端に穴の半分だけが残るようにフライス加工または配線されためっきスルーホールのことです。モジュールや基板間接続のはんだ付けに使用される半円形のめっきパッドを形成します。.

製造工程では通常、メッキ穴をすべて開け、メッキを施した後、各メッキ穴の半分を露出させるためにボードのエッジをプロファイル(フライス加工)する。その結果、エッジに沿ってメッキされた半円形のパッドができる。.

一般的な用途:モジュールブレークアウトボード(Bluetooth/Wi-Fiモジュール)、ボード間のはんだ接続、コンパクトなモジュールシステム、コネクタを排除する状況。.

小型モジュールやファインピッチ・ブレイクアウト・ボードに広く使用されていますが、パッド・サイズ、はんだフィレット、はんだリフロー挙動を考慮した設計が必要です。.

ガーバー+ドリル(PTH)ファイルを添付し、メカニカルレイヤーまたはノートにキャステレーションホールを明記し、希望する仕上げ(ENIGなど)を記入し、ファブのDFMフィードバックを要求する。.