概要

化学スズめっきは、無電解スズめっきと呼ばれることが多く、SMTやチップパッケージングに使用される表面仕上げである。化学反応により銅上に錫金属層を析出させる。高密度で高精度の基板に適しています。また、微細なトレース、狭いパッド、小さなピッチのPCBにも適しています。この仕上げは、Pb-Sn合金めっきに代わるグリーンプロセスです。析出した錫層は、微細な結晶構造、銀白色の外観、平坦な表面、良好なはんだ付け性、安定した性能を有する。.

化学スズめっきの原理は、銅イオンの化学ポテンシャルを変化させ、浴中のスタナスイオンが置換反応を起こすようにすることである。還元されたスズ金属が銅表面に析出し、スズ層を形成する。無電解スズ表面に吸着する金属錯体は、スズイオンの還元触媒として役立ちます。これにより還元反応が継続し、スズ層が必要な厚さまで成長する。.

主な機能

銅トレースの保護

無電解スズは銅トレース上にスズ層を形成する。この層は銅を酸化や腐食から保護します。プリント回路基板の寿命を延ばすのに役立ちます。.はんだ付け品質の向上

スズ層は良好なはんだ付け条件を与える。はんだ接合部の強度と信頼性が向上します。これにより、基板の性能と信頼性が向上します。.電気特性の向上

錫は電気的性能を向上させることができる。抵抗を下げ、場合によってはキャパシタンスやインダクタンスにも役立つ。これは、回路がより効率的に動作するのに役立ちます。.耐摩耗性の向上

錫は適度な耐摩耗性を持つ。外部環境による損傷から基板を保護します。.

アプリケーション・シナリオ

無電解スズは低コストで操作も簡単。明確な結果が得られます。コストに敏感で、適度なはんだ付け性能を必要とする電子機器に広く使用されています。無電解スズはまた、より優れた環境性能を必要とする場合にも有効です。無電解金と比較して、無電解スズは多くのケースでより環境に優しいです。.

PCBスプレー錫と化学(無電解)錫の違い

スプレー錫(スプレーによるPCBホットエアーはんだレベリング) コストはもう少し安い。この方法は、パッドにのみ錫をスプレーする。.

化学錫(無電解錫) は、パッド部分に化学的手段で錫を析出させるもので、表面の銅も含まれる。主に酸化を防ぎ、SMTはんだの濡れ性を向上させるために、通常10~30μmの薄いスズ層を使用します。その目的は、無電解金めっきやOSPと同じです。SMTでは基板を錫メッキする必要があります。.

スプレー缶 は、物理的な方法で錫の層をスプレーする。厚さは通常50~150μmと厚めである。SMTの場合、余分なスズめっきは必要ない。溶融はんだで部品をはんだ付けすれば十分です。.

コンポジションが違う。. 化学スズ は、酸性のスズ含有溶液中のスズ塩を使用する。. スプレー缶 通常、鉛入りの錫合金か鉛フリーの混合物を使用する(純錫は融点が高いため使用しない)。.

化学スズ, 無電解スズとも呼ばれ、OSP、無電解金、無電解銀のようなパッド保護用の表面処理です。主にパッド部位の表面銅箔を保護します。.

電気メッキ錫 (めっきスズ)は、PCB工場で2銅工程で使用されるプロセスである。エッチング前にトレースとメッキスルーホールを保護する。エッチング後、保護錫は除去され、生産はソルダーマスク印刷に移ります。SMT組立工場では、めっき錫は見られない。.

プロセスの流れ

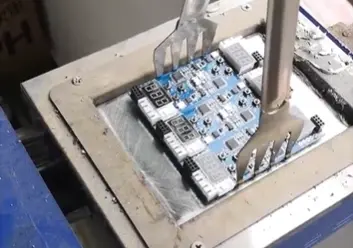

ボード・イン → 脱脂 → リンス → マイクロエッチ → リンス → アクティベーション → プレディップ → ディップ

→ 浸漬スズ A → 浸漬スズ B → 温水すすぎ → 冷水すすぎ → 排水 → 乾燥

プロセスノート

酸洗浄と脱脂/穴の洗浄

GZ-2061とGZ-2062は、パッドやスルーホールに付着した有機物の汚れ、指紋、銅酸化物を除去します。無電解錫めっきのための清浄な銅表面を整えます。使用材料GZ-2061 / GZ-2062.アクティベーション

GZ-2066は、その後の無電解スズ浴を保護します。汚染を減らし、浴寿命を延ばします。使用材料GZ-2066。.プレメッキ

予備めっきは、無電解錫めっきの前に、銅の下地に薄い錫層を形成します。これにより、最終的な外観が良くなり、緻密な錫層が得られます。使用材料:GZ-2069。.浸漬錫

無電解錫は、スプレー錫に取って代わることができる。置換によって銅上に錫を析出させる。はんだ付け性は6ヶ月以上持続する。使用材料:GZ-2069。.

製品特性

無電解錫メッキ後、基板は外観が良くなり、強力な接着力を持つ均一で緻密な錫層が得られます。典型的な厚さは0.8~1.2μmである。錫層にはウィスカーや樹枝状結晶は見られない。.

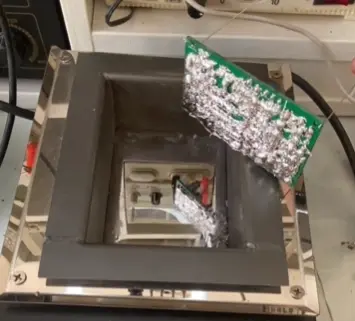

設備とタンク材料の要件

| 項目 | スルーホールタンク | ブラックホール・タンク | マイクロエッチングタンク |

|---|---|---|---|

| タンク本体 | PE、PP、304または316 SS | PP、PVC、316 SS | PE、PP、硬質PVC |

| ヒーター | 304 または 316 SS またはテフロンコート | 316 SS | 316 SSまたはチタンヒーター |

| ろ過 | 連続ろ過 | - | 連続ろ過 |

| アジテーション | 機械的な揺れ、振動 | 機械的な揺れ、振動 | 機械的スイング、振動、空気撹拌 |

プロセス制御

1.お風呂の立ち上げ(溶液を作る)

| タンク名 | ケミカル | タンク容量 | スタートアップの集中 | スタートアップ金額 |

|---|---|---|---|---|

| 脱脂 | GZ-2061 | 100 L | 50 mL/L | 5 L |

| GZ-2062 | 100 L | 2 g/L | 0.2 Kg | |

| H₂SO ₄。 | 100 L | 50 mL/L | 5 L | |

| マイクロエッチング | H₂SO ₄。 | 100 L | 25 mL/L | 2.5 L |

| GZ-2065 | 100 L | 20g/L | 2キロ | |

| SPS | 100 L | 100g/L | 10キロ | |

| アクティベーション | GZ-2066 | 100 L | 150 mL/L | 15 L |

| プレメッキ | GZ-2069 | 100 L | 100% | 100 L |

| 無電解スズA | GZ-2069 | 100 L | 100% | 100 L |

| 無電解スズB | GZ-2069 | 100 L | 100% | 100 L |

2.動作条件

| 風呂 | 分析項目 | 制御範囲 | 分析周波数 | テンプ | 時間(分) | ろ過 |

|---|---|---|---|---|---|---|

| 脱脂 | H₂SO ₄。 | 40-50 mL/L | 1日1回 | 40-50℃ | 3-5 | はい |

| マイクロエッチング | H₂SO ₄。 | 20~25 mL/L | 1日1回 | 20-30℃ | 1-2 | はい |

| SPS | 80-120 g/L | 1日1回 | - | - | - | |

| マイクロエッチングレート | 0.5-1.5 µm | 回/シフト | - | - | - | |

| Cu²⁺ | <20 g/L | 1日1回 | - | - | - | |

| アクティベーション | 酸の方程式. | 0.1-0.2 N | 1日1回 | 22-32℃ | 1-2 | はい |

| プレメッキ | 酸の方程式. | 2.0-4.0 N | 1日1回 | 36-40℃ | 1-2 | はい |

| Sn含有量 | 12-16 g/L | - | - | - | - | |

| 無電解スズA | 酸の方程式. | 2.0-4.0 N | 1日1回 | 50-60℃ | 5-10 | はい |

| Sn含有量 | 12-16 g/L | 1日1回 | - | - | - | |

| 無電解スズB | 酸の方程式. | 2.0-4.0 N | 1日1回 | 68-72℃ | 10-12 | はい |

| Sn含有量 | 12-16 g/L | 1日1回 | - | - | - | |

| 錫の厚さ | 0.8-1.2 µm | 1日1回 | - | - | - |

3.風呂の補充と交換ルール

| 風呂 | ケミカル | 補充する | スタンダードの交換 | フィルター交換 |

|---|---|---|---|---|

| 脱脂 | H₂SO ₄。 | 分析による追加 | 40~50m²のボードを処理する際に交換する。 | フィルターを毎週交換する |

| マイクロエッチング | H₂SO ₄。 | 分析による追加 | Cu²⁺が20g/Lを超えたら交換すること | フィルターを毎週交換する |

| SPS | 分析による追加 | - | - | |

| アクティベーション | 酸の方程式. | 分析による追加 | - | フィルターを毎週交換する |

| プレメッキ | - | 分析による追加 | Cu²⁺が8g/Lを超えたら交換すること | フィルターを2日ごとに交換する |

| Sn含有量 | - | - | - | |

| 浸漬錫 | 酸の含有量 | 分析による追加 | Cu²⁺が8g/Lを超えたら交換すること | フィルターを2日ごとに交換する |

| Sn含有量 | - | - | - |

4.保管条件

GZ-2001、GZ-2002、GZ-2004:直射日光を避けてください。賞味期限2年。40℃に-5℃で貯えて下さい。.

GZ-2003:3℃~30℃で保存。.

5.廃水処理

タンク廃棄物の洗浄:酸で中和し、環境規則に従って排出する。.

スルーホールタンクの廃棄物:酸で中和し、規則に従って排出する。.

活性化タンクの廃棄物:中和後、規則に従って排出する。.

無電解錫タンクの廃棄物:アルカリで中和し、規則に従って排出する。.

マイクロエッチング廃液:電解精製と再結晶により硫酸銅を回収する。その後、アルカリで中和し、規則に従って排出する。.

試薬分析法

1.マイクロエッチ浴中のH₂SO₄。

試薬

NaOH標準溶液[c(NaOH)=1 mol/L]。

0.1%メチルオレンジ指示薬

ステップ

タンク溶液5mLを250mLのコニカルフラスコに取る。.

純水50mLとメチルオレンジ2~5滴を加える。.

色が赤から黄色に変わるまで、NaOH (1 mol/L)で滴定する。容量 V を記録する。.

計算

H₂SO₄ (mL/L) = 5.43 × c × V

c = NaOHの実際の濃度(mol/L)

V = 使用したNaOHの量(mL)

追加

H₂SO₄(mL)=(設定値-分析値)×タンク容量(L)

2.マイクロエッチングバスでのSPS

試薬

チオ硫酸ナトリウム標準溶液[c(Na₂S₂O₃)=0.1 mol/L]。

1%でんぷんインジケーター

ヨウ化カリウム

20% H₂SO

ステップ

タンク溶液2mLを250mLフラスコに取る。.

50mLの純水、5mLの20% H₂SO₄、2gのKIを加え、20分間暗所に置く。.

淡黄色になるまでNa₂S₂O₃で滴定する。デンプン指示薬を数滴加える。.

無色になるまで滴定を続ける。容量 V を記録する。.

計算

SPS (g/L) = 60 × c × V

追加

添加するSPS総量(g)=(設定値-分析値)×タンク容量(L)

3.マイクロ・エッチング・バス中のCu²⁺

試薬

EDTA-2Na標準溶液[c=0.05mol/L]

pH=10 アンモニア-塩化アンモニウム緩衝液

0.1% PANインジケーター

ステップ

タンク溶液1mLを250mLフラスコに取る。.

100mLの純水、20mLのpH=10バッファー、5滴のPANを加える。.

EDTA-2Naでグラスグリーンになるまで滴定する。V量を記録する。.

計算

Cu²⁺ (g/L) = 63.5 × c × V

制御範囲:Cu²⁺ < 30 g/L

4.H₂SO₄ 洗浄/スルーホール剤に含まれる

マイクロエッチH₂SO₄試験と同じ。コントロール範囲:40~50 mL/L。.

5.活性化における酸の等式

試薬:NaOH標準0.1mol/L、ブロモフェノールグリーン指示薬0.1%

方法:5 mL の試料を採取し、150 mL の純水と指示薬を加え、NaOH 0.1 mol/Lで青色終点まで滴定する。.

計算:酸等量 = 0.02 × V. 制御範囲:0.1-0.2 N.

無浸漬スズ浴分析

1.酸等量分析

試薬:NaOH 1mol/L、フェノールフタレイン指示薬 0.1%

方法:2 mL の試料をとり、100 mL の純水と指示薬を加え、NaOH で無色が赤色に変わるまで滴定する。Vを記録する。.

計算:酸方程式 = 0.5 × c × V.

2.錫の含有量分析

試薬:EDTA-2Na 0.05mol/L、ジメチルフェノールオレンジ指示薬(100mgのジメチルフェノールオレンジと10gのKNO₃を混合)、pH4.5の酢酸緩衝液。.

方法:試料を 5 mL 採り、25 mL の pH 4.5 緩衝液と 100 mL の純水を加えます。混合し、約50mgの指示薬を加えます。色がピンクから黄色に変わるまで EDTA-2Na で滴定する。V を記録する。.

計算:Sn (g/L) = 24 × c × V.

3.浸漬スズ浴中のCu²⁺(銅²⁺)

上記と同じEDTA法。Cu²⁺の管理:式 Cu²⁺ (g/L) = 63.5 × c × V を用いる。.

品質管理

重量法による錫の厚さ

5×5cm²の両面銅張り板(穴なし)を用意する。120℃で15分焼く。15分冷ます。正確に重さを量る=W1。.

脱脂、マイクロエッチング後、120℃で15分焼く。15分冷却。秤量=W2。.

浸漬後、120℃で15分焼く。15分冷ます。計量=W3。.

マイクロエッチングの厚さ(μm)=22.42×(W1-W2)。.

無電解スズ厚さ(μm)=386.13×(W3-W2)。.

ここで、W1 = マイクロエッチング前の重量 (g)

W2=マイクロエッチング後の重量(g)

W3=錫メッキ後の重量(g)

22.42と386.13は換算係数。.

特記事項

錫の厚さの測定には、重量法またはX線を使用する。はんだ付け性と保管寿命を確保するために、厚さを0.8~1.2 µmに保ってください。.

ソルダーマスク印刷の前に、粗いプロセスで銅の表面を粗くし、ソルダーマスク用の高品質のインクを使用します。これにより、ソルダーマスクは浸漬スズ化学薬品に耐えることができます。.

トラブルシューティングと対処法

問題:錫の厚さが薄すぎる

考えられる原因 1:タンク温度が低すぎる。.

対策ヒーターをチェックする。基板をめっきする前に、温度が工程範囲内であることを確認する。.

考えられる原因 2:タンクの酸度が高すぎる。.

対策純水を加えて酸味を調整する。.

考えられる原因 3:錫の含有量が低い。.

対策GZ-2069-Bを追加して錫のレベルを上げる。.

考えられる原因 4: マイクロエッチングレートが低い。.

対策マイクロエッチングレートをプロセス範囲内で上げる。.

問題:錫の表面が黒ずむ

考えられる原因 1:タンクのろ過不良。.

対策フィルタシステムを点検する。フィルターを交換する。40℃で2~4時間濾過する。.

考えられる原因 2:タンクの酸度が高すぎる。.

対策純水を加えて酸味を調整する。.

考えられる原因3:マイクロエッチングの速度が低すぎる。.

処置:マイクロエッチングのH₂SO₄、Na₂S₂O₈、Cu²⁺レベルをチェックする。正常値に保つ。.

考えられる原因4:錫メッキ後のリンスが清浄でない。.

処置:すすぎを改善するか、すすぎタンクを交換する。.

問題:錫の色にムラがある

考えられる原因1:タンクの比重が高すぎる。.

対策溶液を希釈して分析する。.

考えられる原因2:マイクロエッチ速度が低すぎる。.

処置:マイクロエッチH₂SO₄、Na₂SO₂₈、Cu²⁺をチェックする。.

考えられる原因 3:プレプレートまたは浸漬スズ浴中の汚染。.

処置:プレプレートまたは浸漬型錫バスを交換する。.

考えられる原因 4:銅の表面異常。.

対策銅の表面を清掃する。.

問題:はんだ付け性の悪さ

考えられる原因 1: 錫タンクの Cu²⁺が高すぎる。.

処置:錫浴液を交換する。.

考えられる原因2:錫メッキ後のリンスがきれいでない。.

処置:すすぎを改善するか、すすぎタンクを交換する。.

考えられる原因3:風乾時の汚染。.

処置:乾燥部と送風機を清掃する。.

よくある質問

ImSnは平坦な平坦面を持ち(ファインピッチやBGAに適している)、HASLよりも優れた平坦性を持ちながら、通常ENIGよりも安価である。選択は、嵌合/摩耗の必要性と長期信頼性要件に依存する。.

純錫仕上げは、条件によっては、短絡の危険性 があるウィスカを成長させることがある。適切な工程管理、ベンダーによる緩和 (拡散合金化や下地処理など)、コンフォーマル コーティング、または代替仕上げにより、このリスクを管理することができます。.

賞味期限は包装と環境によって異なる。乾燥した、管理された保管環境下では、典型的な実用的保存期間は限られている(数年ではなく数ヶ月)。.

無電解スズは、繰り返しの機械的嵌合には適さない。エッジコネクターや高い嵌合サイクルには、ニッケル上に電気めっきされた硬質金を使用してください。.

はんだ付け性テスト、厚さ/XRFスポットチェック、残留物/ターニッシュの目視検査、(重要なプロジェクトの場合)ウィスカーおよび湿度/マイグレーションテストをご依頼ください。.

ペースト/フラックス、リフロー・プロファイル、洗浄についてアセンブラーと調整すること。ImSnエリアに機械的な嵌合面を配置することは避けてください。ビアインパッドやパッドフィルが必要な場合は、製造上の注意に記入してください。.