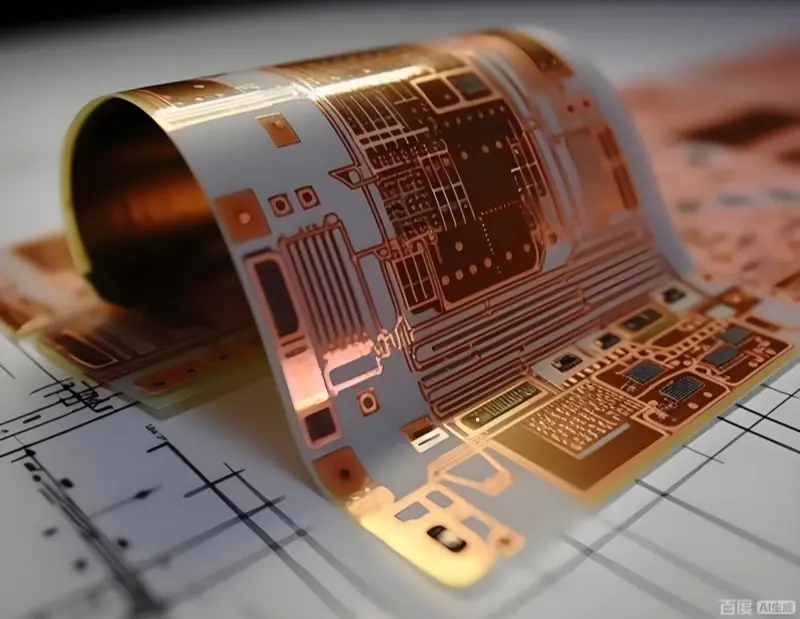

Giới thiệu

Vật liệu gia cố FPC không chỉ giúp cố định các linh kiện. Nó còn có thể hỗ trợ tản nhiệt. Tuy nhiên, nếu bạn cần sửa chữa hoặc tái chế bo mạch, việc tháo bỏ vật liệu gia cố có thể gây hư hỏng các đường mạch. Hãy lưu ý điều này.

1. Các phương pháp xử lý đặc biệt cho việc gia cố FPC

Các thiết kế đặc biệt có thể giúp thanh gia cố thực hiện nhiều chức năng hơn ngoài việc hỗ trợ các bộ phận. Ví dụ, mặc dù mục tiêu chính là hỗ trợ các bộ phận, thanh gia cố có thể được thiết kế như một thành phần hỗ trợ để bảng mạch linh hoạt hoạt động giống như một bảng mạch cứng sau khi lắp ráp.

Quá trình tạo hình (cắt theo hình dạng) của thanh gia cố thường được thực hiện bằng thiết bị gia công CNC. Trong quá trình cắt, một số điểm kết nối hoặc cầu nối được giữ lại để thanh gia cố có thể được tháo ra hoặc bẻ gãy sau này. Điều này cho phép thanh gia cố có thể được bẻ gãy hoặc tháo ra một cách dễ dàng sau khi lắp ráp.

Công nghệ gia công CNC là phương pháp phổ biến trong sản xuất linh hoạt. Cắt laser và cắt bằng tia nước cũng là các lựa chọn khác. Các phương pháp này có thể được sử dụng để chuẩn bị hoặc cắt trước vật liệu gia cố. Đối với các tấm có chênh lệch chiều cao, các phương pháp cắt không cần ép như laser hoặc tia nước có thể đơn giản hóa quy trình. Chúng cũng giúp tiết kiệm chi phí vì không cần sử dụng khuôn dập.

2. Gia công cơ khí các thanh gia cố (Ép dập / Cắt khuôn)

2.1 Ép khuôn / Cắt khuôn

Nếu quá trình sản xuất tấm gia cố sử dụng công nghệ dập lưới hoặc cắt khuôn, cần sử dụng các khuôn dập chuyên dụng. Sau khi dập loại bỏ vật liệu cứng xung quanh các bộ phận, tấm còn lại có thể được đẩy trở lại vị trí ban đầu. Phương pháp này thường được áp dụng cho các tấm cứng giá rẻ và cho việc lắp ráp số lượng lớn sử dụng các thiết bị cố định đơn giản.

2.2 Cắt điểm hoặc Cắt một phần

Nếu đường viền linh hoạt cho phép, có thể sử dụng các công cụ cắt hoặc cắt một phần. Việc cắt thường chỉ cắt một phần qua lớp linh hoạt hoặc lớp gia cố. Các công cụ đặc biệt điều chỉnh độ sâu cắt. Sau khi các bộ phận được lắp đặt và quá trình lắp ráp hoàn tất, bảng mạch có thể được tách ra theo đường cắt.

So với phương pháp gia công theo đường viền, hầu hết các kỹ thuật cắt khác đều phải cắt xuyên suốt vật liệu. Do đặc tính của dao cắt cơ khí, hình dạng cắt thường là các đường thẳng.

3. Keo dán cho việc kết dính các thanh gia cố

Keo dùng để dán các bộ phận gia cố vào các vật liệu linh hoạt được lựa chọn dựa trên chức năng yêu cầu. Ngoài các loại keo tiêu chuẩn cho vật liệu linh hoạt, còn có các loại keo khác. Các loại keo gia cố phổ biến và đặc điểm của chúng:

3.1 Keo dính nhạy áp (PSA)

PSA được sử dụng rộng rãi cho các vật liệu gia cố. Nó có tính linh hoạt và dễ sử dụng. PSA cung cấp độ bám dính tốt và có thể cải thiện độ bền trong một số trường hợp. Hầu hết các loại PSA không được thiết kế để sử dụng lâu dài ở nhiệt độ cao và thường chỉ chịu được tiếp xúc ngắn hạn với nhiệt độ cao. Với hàn không chì (nhiệt độ tái chảy cao hơn), hãy kiểm tra xem PSA có hoạt động trong quy trình yêu cầu hay không. Một ưu điểm đặc biệt của PSA là nó cho phép vật liệu dẻo bám dính vào hầu hết các bề mặt, do đó nhiều thiết kế gia cố tích hợp có thể được thực hiện.

3.2 Màng keo nhiệt rắn

Màng keo nhiệt rắn, đôi khi được gọi là màng phủ acrylic hoặc tấm dán, có thể kết dính các bộ phận cứng và linh hoạt. Chúng yêu cầu các bước xử lý bổ sung và thời gian. Tuy nhiên, keo nhiệt rắn có thể cung cấp độ bám dính rất cao và khả năng chịu nhiệt độ cao.

3.3 Keo lỏng

Keo epoxy một thành phần hoặc hai thành phần được sử dụng để dán các thanh gia cố. Chúng khó áp dụng đều, do đó ít phổ biến hơn so với keo phim. Khi sử dụng, keo lỏng tạo thành một đường keo epoxy dần dần tại mép dán. Đường keo này giúp giảm áp lực tại mép chuyển tiếp.

3.4 Màng keo nhiệt dẻo

Màng keo nhiệt dẻo là một lựa chọn phổ biến khác. Chúng có độ căng thấp và hoàn toàn là polymer mà không cần quá trình đóng rắn hóa học. Chúng có khả năng bám dính trên nhiều bề mặt và được báo cáo là dễ dàng sửa chữa. Những đặc tính này mở rộng phạm vi ứng dụng của chúng.

3.5 Keo dán khô bằng tia UV

Keo khô bằng tia UV là một lựa chọn khác. Một số công thức có thể in lưới. Một số polymer kích hoạt bằng tia UV có thể thể hiện độ dính tương tự như keo dán nhạy áp (PSA) sau khi kích hoạt. Vì chúng khô nhanh, keo UV hữu ích cho các thiết kế cần chuyển đổi nhanh từ mềm sang cứng và giảm căng thẳng.

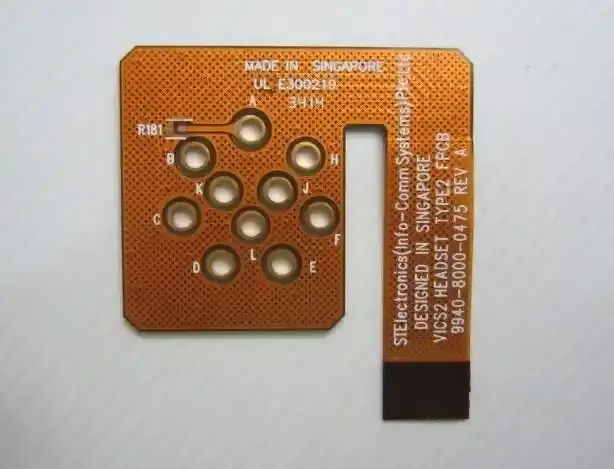

4. Lỗ trên thanh gia cố (Lỗ khoảng hở, Lỗ lắp ráp, Lỗ gắn)

Các lỗ dành cho việc lắp ráp tạm thời và các lỗ dành cho lắp ráp cuối cùng là khác nhau và đôi khi có tác động ngược nhau. Các quy tắc thiết kế phải phù hợp với mục đích sử dụng dự kiến. Dữ liệu thiết kế phải giải thích cách chọn đường kính lỗ.

Nếu bạn bỏ qua điều này trong thiết kế hoặc sản xuất, bạn có thể gặp phải các khe hở hoặc đứt mạch đồng tại các điểm giao nhau giữa lỗ linh kiện và mạch đồng. Bạn có thể cần phải sửa chữa sau này.

4.1 Lỗ thông thoáng cho các thành phần trên thanh gia cố

Các lỗ khoan để tạo lỗ xuyên qua mạ điện phải lớn hơn lỗ xuyên qua mạ điện từ 250 µm đến 375 µm. Điều này bù đắp cho sự sai lệch có thể xảy ra trong quá trình ép laminate và giúp đảm bảo các lỗ mạ điện không bị che khuất bởi lớp gia cố.

4.2 Lắp ráp / Lỗ lắp đặt

Các lỗ trên thanh gia cố được thiết kế cho quá trình lắp ráp nên có kích thước nhỏ hơn một chút so với các lỗ trên bộ phận linh hoạt. Điều này giúp ngăn chặn ứng suất lắp ráp truyền sang bộ phận linh hoạt. Tuy nhiên, điều này không phải lúc nào cũng cần thiết. Trong một số thiết kế, bộ phận linh hoạt có thể được gắn trực tiếp vào khung đỡ mà không cần thanh gia cố.

4.3 Các lỗ gắn không được hỗ trợ

Đối với các lỗ lắp đặt không có thanh gia cố, hãy giữ lại đồng xung quanh lỗ (vòng tròn xung quanh lỗ) để tăng độ cứng. Nếu thiết kế cho phép, phương pháp này cũng có thể được áp dụng cho các lỗ lắp đặt thông thường. Hình dạng này cũng giúp việc tiếp đất trở nên dễ dàng hơn.

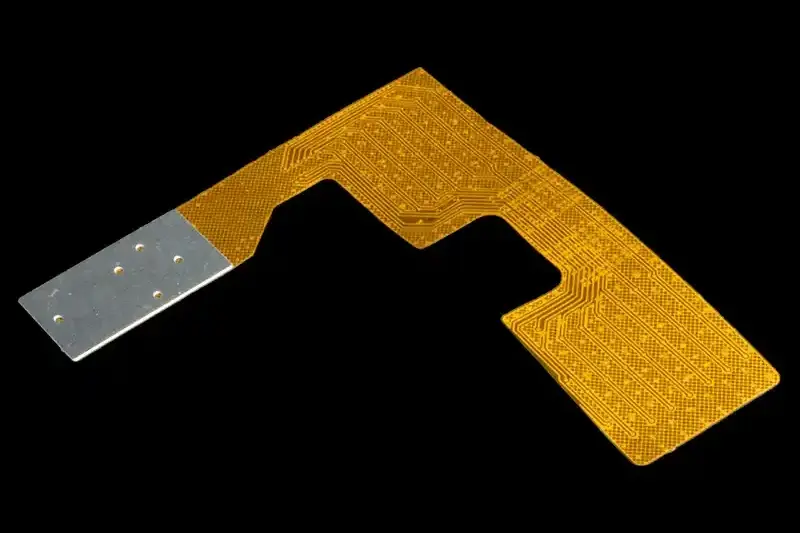

5. Các vật liệu gia cố thông dụng cho FPC và đặc điểm của chúng

FPC thường sử dụng ba loại vật liệu gia cố: PI, FR4 và thép không gỉ. Chi tiết:

5.1 PI (Polyimide)

PI là một vật liệu kỹ thuật chuyên dụng. Nó được sử dụng rộng rãi trong các lĩnh vực hàng không vũ trụ, vi điện tử, công nghệ nano, màn hình LCD, màng tách và laser. PI có khả năng chống cháy và chịu được nhiệt độ cao và thấp. Phạm vi nhiệt độ sử dụng lâu dài thay đổi tùy theo loại, nhưng PI có thể chịu được phạm vi nhiệt độ rộng. Trong FPC, PI được sử dụng làm màng bảo vệ và tấm gia cố. Màng bảo vệ PI cách điện cho mạch. Tấm gia cố PI được sử dụng ở mặt sau của các ngón vàng và các khu vực khác cần cách điện và gia cố. Độ dày của tấm gia cố PI được lựa chọn dựa trên thiết kế và môi trường. Độ dung sai có thể được kiểm soát trong phạm vi ±0.03 mm. PI chịu được nhiệt độ quá trình tốt (thường từ 130 °C đến 280 °C, tùy thuộc vào loại). Độ dày phổ biến của tấm gia cố PI: 0.075 mm, 0.1 mm, 0.125 mm, 0.15 mm, 0.175 mm, 0.2 mm, 0.225 mm, 0.25 mm.

5.2 FR4

FR4 là vật liệu chống cháy. So với các tấm ván làm từ giấy, nó có độ bền cơ học, độ ổn định kích thước, khả năng chịu va đập và khả năng chống ẩm tốt hơn. Hiệu suất điện của nó tốt và có thể hoạt động ở nhiệt độ cao hơn. Trong quá trình gia công, nó thường có ưu điểm hơn so với các tấm ván sợi thủy tinh nhựa khác. Trong sản xuất FPC, FR4 chủ yếu được sử dụng làm vật liệu gia cố phía sau khu vực hàn. Nó tăng độ cứng tại khu vực hàn và bảo vệ các linh kiện hàn bề mặt khỏi hư hỏng do uốn cong lặp đi lặp lại. Vì FR4 mài mòn nhanh hơn PI, nó thường không được sử dụng để gia cố các ngón vàng. Đối với tấm gia cố FR4: nếu độ dày 1.0 mm, dung sai là ±0.1 mm. Các độ dày phổ biến của tấm gia cố FR4: 0.1 mm, 0.2 mm, 0.3 mm, 0.4 mm, 0.5 mm, 0.6 mm, 0.7 mm, 1.6 mm.

So sánh nhanh: PI có độ chính xác cao hơn và khả năng chịu nhiệt tốt nhưng không cứng lắm. FR4 dày hơn và cứng hơn, có độ chính xác thấp hơn, nhưng ổn định hơn cho lắp ráp thủ công nhưng khó sửa chữa hơn.

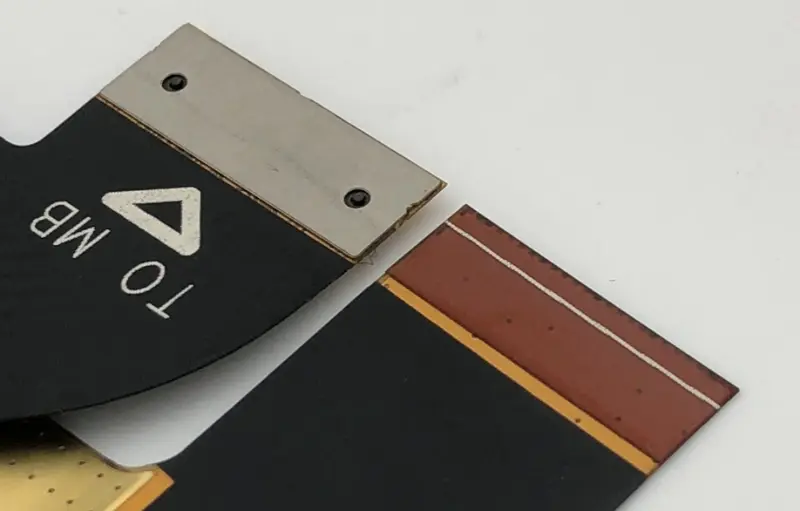

5.3 Thanh gia cố thép (thép không gỉ)

Thường là thép không gỉ 303. 303 là loại thép không gỉ austenitic chứa lưu huỳnh và selen để cải thiện khả năng gia công và bề mặt hoàn thiện. Các thanh gia cố FPC thường có hình dạng phức tạp, và thép không gỉ 303 dễ dàng được khắc hóa học. Đối với các sản phẩm FPC cần độ ổn định cao, các thanh gia cố bằng thép 303 là phổ biến. Các thanh gia cố bằng thép không thể được khoan bằng CNC hoặc cắt bằng laser FPC. Chúng thường được sản xuất bằng phương pháp ăn mòn hóa học, do đó chi phí cao hơn. Chúng cần lắp ráp thủ công, quy trình phức tạp hơn và chi phí cao hơn. Độ dày thông thường của các thanh gia cố bằng thép: 0,1 mm, 0,2 mm.

6. Các điểm thiết kế và lời khuyên thực tiễn

Khi thiết kế các thanh gia cố và lỗ, hãy xác định rõ mục đích của từng lỗ (khoảng hở, lắp ráp, cố định). Ghi chú kích thước đường kính lỗ, độ chính xác và độ chính xác vị trí trong phần ghi chú thiết kế.

Đối với các thanh gia cố gần các lỗ mạ, hãy đảm bảo có đủ khoảng trống hoặc mở rộng lỗ từ 250–375 µm để tránh làm tắc nghẽn các lỗ mạ trong quá trình ép laminate.

Nếu thanh gia cố phải chịu lực lắp ráp hoặc lực cơ học, hãy xem xét sử dụng vật liệu cứng hơn như FR4 hoặc thép. Tuy nhiên, nếu có khả năng phải sửa chữa lại trong tương lai, hãy ưu tiên các giải pháp như PI hoặc màng nhựa nhiệt dẻo, vì chúng dễ dàng hơn trong việc sửa chữa lại.

Khi lựa chọn keo dán, hãy xem xét nhiệt độ hàn lại (đặc biệt đối với hàn không chì), nhu cầu sửa chữa, môi trường lâu dài (nhiệt độ, độ ẩm) và bề mặt cần dán.

Đối với các hình dạng phức tạp hoặc các bộ phận gia cố có độ chính xác cao, nên ưu tiên sử dụng phương pháp ăn mòn hóa học hoặc cắt laser để giảm chi phí khuôn mẫu. Đối với sản xuất số lượng lớn và các hình dạng thông thường, nên xem xét sử dụng phương pháp dập khuôn hoặc cắt khuôn để giảm chi phí đơn vị.

Nếu bạn cần tháo bỏ một thanh gia cố sau khi lắp ráp, hãy để lại các cầu nối hoặc đường gấp giữa thanh gia cố và phần linh hoạt để có thể bẻ gãy hoặc tháo bỏ sau này.

7. Tóm tắt (Ưu điểm và Nhược điểm)

Các thanh gia cố PI: độ chính xác cao, khả năng chịu nhiệt tốt, dễ tích hợp với vật liệu linh hoạt, khả năng sửa chữa tốt; không cứng bằng FR4.

Các tấm gia cố FR4: dày hơn, cứng hơn, ổn định hơn cho các khu vực hàn; dung sai lớn hơn, khó sửa chữa hơn.

Thanh gia cố thép 303: rất cứng cáp và ổn định, nhưng chi phí cao hơn, được sản xuất bằng phương pháp ăn mòn, yêu cầu lắp ráp thủ công và việc sửa chữa lại rất khó khăn.