SMT đã trở thành nền tảng quan trọng, cho phép sản xuất các thiết bị điện tử nhỏ gọn, hiệu quả và có hiệu suất cao. Đối với các công ty như Philifast Electronics Manufacturing, dây chuyền sản xuất SMT của họ là sự kết hợp hoàn hảo giữa công nghệ tiên tiến, kiểm soát chất lượng nghiêm ngặt và quy trình làm việc hiệu quả. Qua quy trình SMT của Philifast, từ khâu nạp linh kiện ban đầu đến kiểm tra quang học tự động (AOI) cuối cùng, lộ rõ sự chính xác kỹ thuật và sự xuất sắc trong vận hành định hình sản phẩm của họ. Sản xuất SMT biến thiết kế thành các bảng mạch in (PCB) đáng tin cậy và chất lượng cao.

Dây chuyền sản xuất SMT của Philifast được thiết kế để xử lý các đơn hàng từ giai đoạn thử nghiệm đến sản xuất hàng loạt, với trọng tâm là tính linh hoạt và chất lượng. Mỗi máy móc, quy trình và thành viên trong đội ngũ đều được điều chỉnh để đáp ứng các tiêu chuẩn ngành nghiêm ngặt và cung cấp các bảng mạch in (PCB) với tỷ lệ lỗi gần như bằng không. Bây giờ, hãy cùng tìm hiểu chi tiết về hành trình từng bước của một PCB qua quy trình sản xuất.

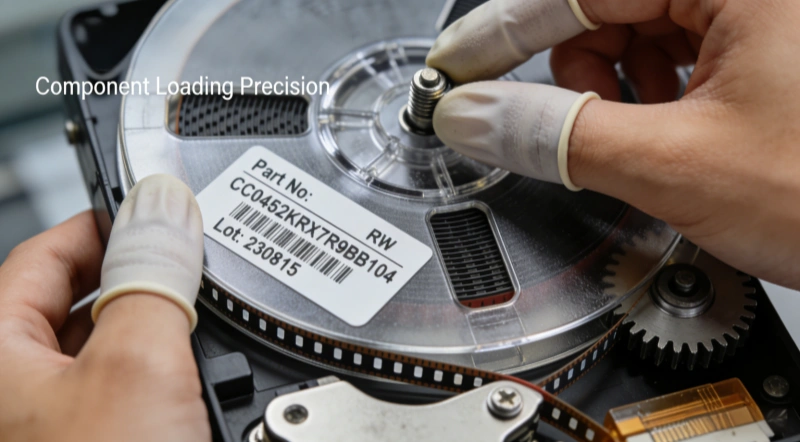

Giai đoạn 1: Chuẩn bị và tải thành phần: Nền tảng của độ chính xác

Tại trạm nạp linh kiện, nơi các nguyên liệu thô cho quá trình lắp ráp điện tử được chuẩn bị. Các linh kiện như điện trở, tụ điện, mạch tích hợp (IC) và các thiết bị gắn bề mặt (SMD) khác được nạp cẩn thận vào cuộn hoặc khay. Các giải pháp lưu trữ này được thiết kế để cung cấp linh kiện một cách chính xác và nhất quán vào các máy SMT.

Các linh kiện được xếp lên băng và cuộn, sử dụng bao bì tiêu chuẩn cho phép cấp liệu tự động vào máy SMT. Nhân viên của Philifast sử dụng công cụ chính xác để xếp cuộn lên bộ cấp liệu, sau đó lắp đặt lên máy đặt linh kiện. Mỗi bộ cấp liệu được hiệu chỉnh để phù hợp với kích thước và khoảng cách giữa các linh kiện trên cuộn (pitch), đảm bảo việc lấy linh kiện chính xác.

Chuẩn bị bảng mạch in (PCB)

Trong quá trình chuẩn bị linh kiện, các bảng mạch in (PCB) được làm sạch để loại bỏ bụi, dầu hoặc mảnh vụn có thể ảnh hưởng đến độ bám dính của keo hàn. Sau đó, các PCB được xếp lên pallet hoặc băng chuyền, sẵn sàng để đưa vào trạm in keo hàn. Mỗi PCB được kiểm tra kỹ lưỡng để phát hiện các lỗi (ví dụ: vết xước, chân hàn bị cong) trước khi tiếp tục—các bảng mạch hỏng sẽ được đánh dấu và loại bỏ để tránh lãng phí thời gian sản xuất.

Giai đoạn 2: In mực hàn: Nền tảng của công nghệ SMT

Sau khi các linh kiện được lắp đặt, các bảng mạch in (PCB) sẽ chuyển sang giai đoạn áp dụng keo hàn. Keo hàn, một hỗn hợp gồm các hạt hàn nhỏ và chất trợ hàn, được áp dụng lên các pad của PCB thông qua một khuôn bằng máy in keo hàn. Quy trình này đảm bảo rằng mỗi pad nhận được lượng keo hàn chính xác cần thiết cho việc gắn linh kiện.

Chất lượng của quá trình áp dụng keo hàn có ảnh hưởng trực tiếp đến độ bền của mối hàn và do đó, đến độ tin cậy của thiết bị điện tử. Philifast sử dụng hệ thống kiểm tra keo hàn tiên tiến để xác minh độ chính xác và đồng đều của quá trình phủ keo hàn, từ đó giảm thiểu rủi ro của các khuyết tật liên quan đến keo hàn.

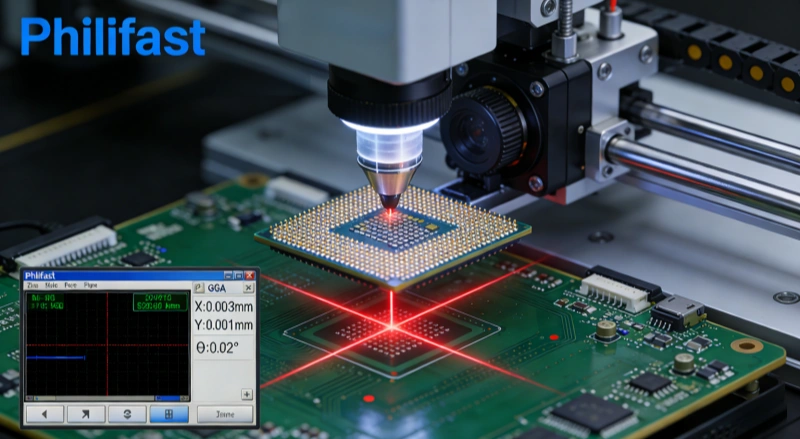

Giai đoạn 3: Lắp ráp và Đặt vị trí – Robot và Độ chính xác trên quy mô lớn

Sau khi in keo hàn, bảng mạch in (PCB) được chuyển đến trạm lắp ráp tự động (pick-and-place), giai đoạn tự động hóa cao nhất và nhanh nhất trong quy trình SMT. Philifast sử dụng kết hợp giữa các máy lắp ráp tự động tốc độ cao và robot lắp ráp chính xác để lắp các linh kiện lên PCB với độ chính xác ở mức micromet.

Cài đặt máy

Mỗi máy đặt linh kiện được lập trình dựa trên tệp CAD của bảng mạch in (PCB), trong đó xác định chính xác vị trí của từng linh kiện. Các bộ cấp liệu của máy (được nạp bằng linh kiện dạng băng và cuộn) được căn chỉnh theo chương trình, và vòi phun của robot được lựa chọn dựa trên kích thước linh kiện — vòi phun nhỏ cho chip 01005 (linh kiện SMT tiêu chuẩn nhỏ nhất) và vòi phun lớn hơn cho IC hoặc connector.

Vị trí đặt thành phần

Robot đặt linh kiện sử dụng công nghệ nhận diện quang học để xác định các linh kiện trên khay cấp liệu, nhặt chúng bằng vòi hút chân không và đặt chính xác lên các pad được phủ keo hàn. Máy tốc độ cao có thể đặt lên đến 50.000 linh kiện mỗi giờ, trong khi máy chính xác xử lý các linh kiện lớn hơn, nhạy cảm hơn (ví dụ: chip BGA) với các chuyển động chậm hơn và được kiểm soát chặt chẽ hơn.

Dòng sản phẩm của Philifast bao gồm nhiều máy đặt linh kiện hoạt động đồng bộ — một số chuyên xử lý các linh kiện thụ động nhỏ (điện trở, tụ điện) và một số khác chuyên xử lý các linh kiện chủ động (IC, cảm biến). Sự phân công lao động này giúp tối ưu hóa tốc độ mà không làm giảm độ chính xác.

Xác minh sau khi bố trí

Sau khi đặt linh kiện, hệ thống kiểm tra hình ảnh sẽ xác minh rằng tất cả các linh kiện đều được đặt đúng vị trí, không thiếu linh kiện, không bị lệch vị trí và không có linh kiện bị lật ngược. Nếu có linh kiện bị đặt sai vị trí, máy sẽ đánh dấu bảng mạch in (PCB) để kiểm tra thủ công. Bước này đảm bảo rằng các linh kiện đã sẵn sàng cho quá trình hàn và giảm thiểu rủi ro lỗi trong quá trình hàn lại.

Giai đoạn 4: Hàn chảy – Nung chảy keo hàn để tạo ra các mối hàn vĩnh viễn

Sau khi tất cả các linh kiện được lắp đặt, bảng mạch in (PCB) được đưa vào lò hàn chảy (reflow oven), nơi keo hàn (solder paste) được làm chảy (reflow) để tạo ra các kết nối điện và cơ học vĩnh viễn giữa các linh kiện và bảng mạch in. Philifast sử dụng lò hàn chảy đối lưu (convection reflow ovens), loại tiên tiến nhất, để đảm bảo gia nhiệt đồng đều và kiểm soát nhiệt độ chính xác.

Quy trình tái nung tuân theo một biểu đồ nhiệt độ được điều chỉnh cẩn thận với bốn giai đoạn:

- Làm nóng trước: Mạch in (PCB) được làm nóng dần dần (1–3°C mỗi giây) lên đến 150–180°C để bay hơi độ ẩm và kích hoạt chất trợ hàn trong hỗn hợp hàn (chất trợ hàn làm sạch các pad và linh kiện để cải thiện độ bám dính của hàn).

- NgâmNhiệt độ được duy trì ổn định trong 60–90 giây để đảm bảo tất cả các thành phần đạt cùng nhiệt độ, ngăn ngừa sốc nhiệt.

- Quá trình hàn lạiNhiệt độ tăng nhanh lên 217–225°C (cao hơn điểm nóng chảy của keo hàn khoảng 183°C), làm tan chảy keo hàn và tạo ra các mối hàn.

- Làm mátBo mạch in (PCB) được làm mát nhanh chóng (2–4°C mỗi giây) để làm đông chảy hàn, tạo ra các mối hàn chắc chắn và đáng tin cậy.

Các kỹ sư của Philifast điều chỉnh thông số kỹ thuật dựa trên kích thước của bảng mạch in (PCB), mật độ linh kiện và loại keo hàn (chứa chì hoặc không chứa chì).

Kiểm tra sau khi hàn chảy

Sau khi làm mát, bảng mạch in (PCB) được kiểm tra bằng mắt thường để phát hiện các lỗi hàn, chẳng hạn như:

- Kết nối: Hàn nối hai pad liền kề (một vấn đề thường gặp với các linh kiện có khoảng cách chân nhỏ).

- Chôn cấtCác linh kiện đứng thẳng do việc áp dụng keo hàn không đều.

- Khe hở lạnhCác mối hàn mờ, sần sùi do nhiệt độ hàn không đủ.

Các nhân viên vận hành sử dụng kính lúp hoặc kính hiển vi kỹ thuật số để kiểm tra thủ công, trong khi các hệ thống tự động kiểm tra các lô sản phẩm có khối lượng lớn. Các bo mạch in (PCB) bị lỗi được gửi đến trạm sửa chữa để khắc phục.

Giai đoạn 5: Kiểm tra AOI và Kiểm soát chất lượng – Đảm bảo sự hoàn hảo

Sau quá trình hàn chảy, các bảng mạch in (PCB) sẽ trải qua một loạt các bước kiểm tra để xác minh chất lượng và tính toàn vẹn của các mối hàn và vị trí lắp đặt linh kiện. Bước kiểm tra đầu tiên thường là kiểm tra trực quan bằng tay, trong đó các kỹ thuật viên được đào tạo sẽ kiểm tra trực quan các PCB để phát hiện bất kỳ khuyết tật hoặc bất thường nào rõ ràng.

Tuy nhiên, kiểm tra thủ công tốn nhiều thời gian và dễ xảy ra sai sót do con người. Để nâng cao độ chính xác và hiệu quả của quá trình kiểm tra, Philifast sử dụng hệ thống Kiểm tra Quang học Tự động (AOI). Máy AOI sử dụng camera độ phân giải cao và các thuật toán xử lý hình ảnh tiên tiến để phát hiện các lỗi như linh kiện không được lắp đặt đúng vị trí, hàn không đủ, cầu hàn và các bất thường khác mà mắt thường không thể nhìn thấy. AOI là bước kiểm tra cuối cùng trước khi bo mạch in (PCB) được giao cho khách hàng, đảm bảo chỉ những sản phẩm hoàn hảo mới được xuất xưởng.

Cách hoạt động của AOI

Các máy AOI chụp ảnh độ phân giải cao của bảng mạch in (PCB) từ nhiều góc độ khác nhau, so sánh chúng với một “mẫu chuẩn” (một PCB hoàn hảo) được lưu trữ trong hệ thống. Phần mềm được hỗ trợ bởi trí tuệ nhân tạo (AI) phân tích các hình ảnh để phát hiện các lỗi như thiếu linh kiện, các bộ phận không được lắp đặt đúng vị trí, vấn đề hàn, và thậm chí cả những vết xước nhỏ trên bề mặt PCB.

Philifast sử dụng máy kiểm tra AOI 2D: Phù hợp để kiểm tra sự hiện diện của linh kiện, độ chính xác của vị trí và các lỗi hàn cơ bản.

Hệ thống AOI phân loại lỗi theo mức độ nghiêm trọng (nghiêm trọng, quan trọng, nhẹ) và đánh dấu chúng để kiểm tra. Lỗi nghiêm trọng (ví dụ: thiếu chip IC, chập mạch) yêu cầu sửa chữa ngay lập tức hoặc loại bỏ, trong khi lỗi nhẹ (ví dụ: vết hàn nhỏ) được ghi chép nhưng có thể chấp nhận được tùy theo yêu cầu của khách hàng. Đội ngũ chất lượng của Philifast xem xét tất cả báo cáo AOI, và dữ liệu này được sử dụng để tối ưu hóa các giai đoạn trước đó của quy trình (ví dụ: điều chỉnh thông số in keo hàn để giảm hiện tượng chập mạch).

Vượt ra ngoài sản xuất: Cam kết của Philifast về chất lượng và đổi mới

Dòng sản phẩm SMT của Philifast không chỉ là một loạt máy móc—đó là một hệ thống được xây dựng dựa trên nguyên tắc cải tiến liên tục và sự hài lòng của khách hàng. Dưới đây là những điểm nổi bật của quy trình này:

Khả năng truy xuất nguồn gốc

Mỗi bo mạch in (PCB) đều được gán một số seri duy nhất, cho phép Philifast theo dõi mọi linh kiện, máy móc và nhân viên tham gia vào quá trình sản xuất. Khả năng truy xuất nguồn gốc này là yếu tố quan trọng đối với các ngành công nghiệp như hàng không vũ trụ và thiết bị y tế, nơi tuân thủ các tiêu chuẩn quy định là bắt buộc.

Sự linh hoạt

Dây chuyền sản xuất này được thiết kế để xử lý cả sản xuất thử nghiệm với số lượng nhỏ và sản xuất hàng loạt với số lượng lớn. Khả năng chuyển đổi nhanh chóng cho phép Philifast linh hoạt chuyển đổi giữa các thiết kế PCB khác nhau, làm cho họ trở thành lựa chọn lý tưởng cho các khách hàng có nhu cầu đa dạng hoặc thay đổi theo thời gian.

Bền vững

Philifast ưu tiên sản xuất thân thiện với môi trường, sử dụng keo hàn không chứa chì, máy móc tiết kiệm năng lượng và các chương trình tái chế chất thải. Lò hàn lại và hệ thống kiểm tra tự động (AOI) của họ được hiệu chỉnh để giảm thiểu tiêu thụ năng lượng, từ đó giảm dấu chân carbon của dây chuyền sản xuất.

Kết luận

Từ quá trình nạp linh kiện đến kiểm tra AOI, dây chuyền sản xuất SMT của Philifast thể hiện độ chính xác, hiệu quả và chất lượng mà ngành sản xuất điện tử hiện đại yêu cầu. Bằng cách kết hợp công nghệ tiên tiến (AOI, robot nạp linh kiện tốc độ cao) với quy trình kiểm soát chất lượng nghiêm ngặt (PPI, kiểm tra sau khi hàn, khả năng truy xuất nguồn gốc), họ cung cấp các bo mạch in (PCB) đáp ứng các tiêu chuẩn ngành khắt khe nhất.

Dù bạn đang tìm kiếm dịch vụ thiết kế mẫu hay sản xuất hàng loạt PCB có độ tin cậy cao, dây chuyền SMT của Philifast đều có thể đáp ứng nhu cầu của bạn. Cam kết của họ đối với sự đổi mới và sự hài lòng của khách hàng đảm bảo rằng mỗi sản phẩm không chỉ được sản xuất theo tiêu chuẩn mà còn được thiết kế để bền bỉ theo thời gian.

Nếu bạn quan tâm đến việc tìm hiểu thêm về khả năng SMT của Philifast hoặc hợp tác với họ cho dự án tiếp theo của bạn, hãy truy cập trang web của chúng tôi tại https://flj-pcb.com/ Hoặc liên hệ với đội ngũ bán hàng để nhận báo giá tùy chỉnh.

Câu hỏi thường gặp về dây chuyền sản xuất SMT của Philifast

Câu hỏi 1: Dây chuyền SMT của Philifast có thể xử lý các loại PCB với khối lượng như thế nào?

A1: Dây chuyền sản xuất SMT của Philifast được thiết kế để đảm bảo tính linh hoạt tối đa, đáp ứng cả nhu cầu sản xuất mẫu với số lượng nhỏ và sản xuất hàng loạt với số lượng lớn. Với thời gian chuyển đổi nhanh chóng, dây chuyền có thể dễ dàng chuyển đổi giữa các thiết kế PCB khác nhau, phù hợp với các khách hàng có yêu cầu dự án đa dạng hoặc thay đổi liên tục, từ phát triển mẫu với số lượng nhỏ đến sản xuất thương mại quy mô lớn.

Câu hỏi 2: Philifast có sử dụng hàn không chứa chì và có tuân thủ các tiêu chuẩn ngành không?

A2: Đúng vậy, Philifast ưu tiên quy trình sản xuất thân thiện với môi trường và sử dụng keo hàn không chứa chì làm tiêu chuẩn. Ngoài ra, toàn bộ quy trình SMT tuân thủ các tiêu chuẩn ngành nghiêm ngặt, bao gồm IPC-A-610. Sự tuân thủ này đảm bảo rằng các bảng mạch in (PCB) đáp ứng các yêu cầu về độ tin cậy và chất lượng cho các ngành công nghiệp như điện tử tiêu dùng, hàng không vũ trụ và thiết bị y tế.

Câu 3: Nếu phát hiện lỗi trong quá trình SMT thì sẽ xảy ra điều gì?

A3: Các lỗi được phát hiện và xử lý tại nhiều điểm kiểm tra trong quá trình SMT để giảm thiểu lãng phí và đảm bảo chất lượng. Nếu phát hiện lỗi (ví dụ: linh kiện không được căn chỉnh đúng trong quá trình kiểm tra sau khi đặt linh kiện, vấn đề hàn trong quá trình kiểm tra sau khi nung chảy, hoặc các bất thường trong kiểm tra AOI), bảng mạch in (PCB) sẽ được đánh dấu để kiểm tra lại. Các lỗi nghiêm trọng (ví dụ: thiếu chip IC, chập mạch) yêu cầu sửa chữa ngay lập tức hoặc loại bỏ, trong khi các lỗi nhỏ được ghi chép và đánh giá so với tiêu chuẩn của khách hàng. Tất cả dữ liệu về lỗi cũng được sử dụng để tối ưu hóa các giai đoạn sản xuất trước đó (ví dụ: điều chỉnh thông số in keo hàn để giảm hiện tượng cầu nối) nhằm cải tiến liên tục.