ماذا يعني “ثنائي الفينيل متعدد الكلور النحاسي الثقيل”؟

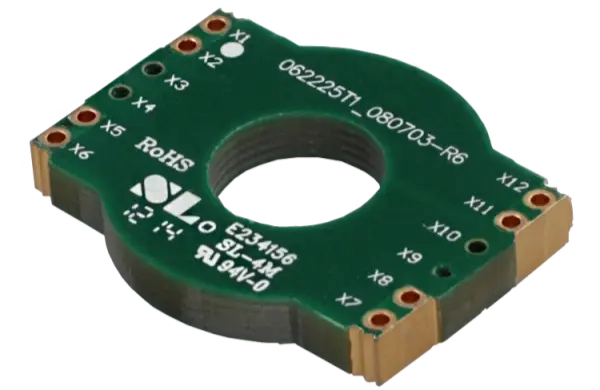

تأتي لوحات الدوائر المطبوعة في أنواع عديدة. أحد هذه الأنواع هو ثنائي الفينيل متعدد الكلور عالي التيار، ويسمى أيضاً ثنائي الفينيل متعدد الكلور الثقيل النحاسي. تتميز هذه اللوحات بخصائص مفيدة للتطبيقات التي تنطوي على تيار عالٍ ودرجات حرارة متغيرة. يمكن أن تقاوم ألواح ثنائي الفينيل متعدد الكلور النحاسية الثقيلة درجات حرارة أعلى لفترات أطول، ويمكنها التعامل مع معدلات تيار أعلى، كما أنها توفر وصلات لحام ونقاط توصيل أقوى.

ما هو ثنائي الفينيل متعدد الكلور عالي التيار؟

لوحة PCB عالية التيار هي لوحة دوائر مطبوعة مصممة لدعم كثافة تيار حرجة أعلى من لوحة PCB القياسية. قد تدعم اللوحة القياسية تيارات بعشرات الأمبيرات فقط. أما اللوحة ذات التيار العالي فيمكنها تحمل مئات أو حتى آلاف الأمبيرات، ويمكنها مقاومة درجات الحرارة العالية لفترات طويلة. يستخدم التصميم الفريد من نوعه للوحات ثنائي الفينيل متعدد الكلور هذه طبقات نحاسية أكثر سمكاً وأثقل، وهذا يمنح اللوحة أداءً كهربائياً وميكانيكياً أقوى وأكثر متانة.

وعادةً ما تحتوي مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة على أكثر من 3 أونصات من النحاس لكل قدم مربع لتحمل أحمال التيار العالي. وحتى عندما يكون إجمالي كمية النحاس أقل من 3 أونصة/قدم مربع، يمكن تصنيف اللوح على أنه ثنائي الفينيل متعدد الكلور ثقيل النحاس إذا كان سمك النحاس في المناطق الحرجة أكثر من 4 أونصة/قدم مربع. تُستخدم هذه الكمية الكبيرة من النحاس عندما تكون إضافة العرض إلى الأثر غير ممكنة أو ليست الخيار الأفضل.

على سبيل المثال، في لوحة ثنائي الفينيل متعدد الكلور لمحرك التيار المستمر، قد يكون عرض التتبع القياسي اللازم لتوصيل الطاقة المطلوبة كبيرًا، لأن المصممين يجب أن يأخذوا في الاعتبار القيود الحرارية. وبدلاً من ذلك، تستخدم مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة آثار أكثر سمكًا لتحقيق نفس القدرة الاستيعابية الحالية مع الحفاظ على عرض الأثر أصغر. يساعد ذلك على توفير مساحة اللوحة مع الحفاظ على الأداء الحراري والكهربائي.

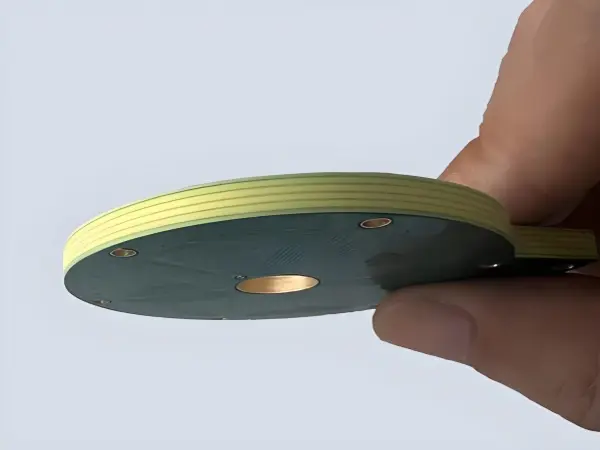

ستجد عادة أن سمك النحاس المستخدم في ألواح النحاس الثقيل يتراوح عادةً بين 105 ميكرومتر إلى 400 ميكرومتر. وبالإضافة إلى سماكة النحاس العالية، فإن هذه الألواح قادرة على تبديد الحرارة في درجات الحرارة العالية مع توفير توصيلات كهربائية أقوى. تساعد هذه الإدارة الحرارية مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة على تجنب الإجهاد الحراري والفشل تحت الحمل الثقيل.

مزايا النحاس السميك في تصميم ثنائي الفينيل متعدد الكلور

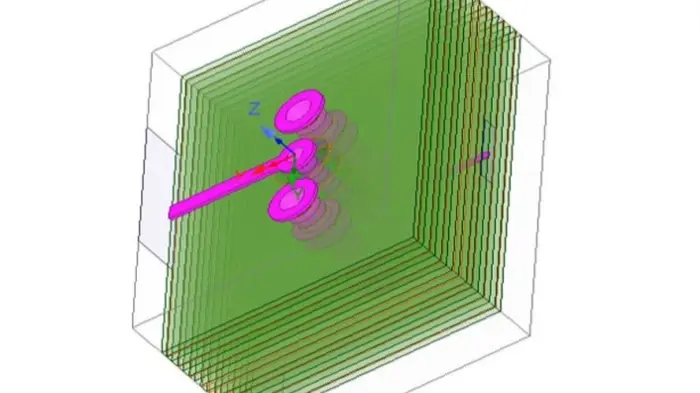

أصبحت الإدارة الحرارية أكثر أهمية الآن أكثر من أي وقت مضى، لأن المعدات الإلكترونية تعمل في بيئات أكثر قسوة وبتيارات أعلى. مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة (على سبيل المثال، مع موصلات نحاسية داخلية و/أو خارجية في نطاق 5 أونصة/قدم² إلى 19 أونصة/قدم², ، وأحيانًا يتم تعريفها على أنها أكثر من 4 أونصة/قدم مربع) في توصيل الحرارة بعيدًا عن المكونات. يمكن أن تقلل هذه الخاصية إلى حد كبير من الأعطال الناجمة عن ارتفاع درجة الحرارة.

الشركات المصنعة لثنائي الفينيل متعدد الكلور استخدام النحاس الثقيل لإنشاء منصات موصلات قوية. توفر الألواح الناتجة موصلية أفضل ومقاومة أكبر للإجهاد الحراري. يمكن لهذه الألواح أيضًا تحقيق نفس السعة الحالية في مساحة أصغر لأن الطبقة الواحدة يمكن أن تحمل وزنًا أكبر من النحاس أو لأن أوزان النحاس المتعددة توضع على نفس الطبقة.

تتضمن الفوائد الرئيسية للنحاس السميك في مركبات ثنائي الفينيل متعدد الكلور ما يلي:

تقليل الضغط الحراري على المكونات واللوحة.

تحسين قدرة تحمل التيار المحسّنة.

القدرة على تحمل التدوير الحراري المتكرر دون تلف.

أصغر حجم اللوحة النهائية في بعض التصميمات، لأن تكديس النحاس يقلل من الحاجة إلى طبقات متعددة.

من المستفيد من مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة؟

تشمل الصناعات التي تحقق فوائد واضحة من النحاس الثقيل ما يلي:

الجيش والدفاع.

السيارات.

أنظمة الألواح الشمسية (المحولات الكهروضوئية والمعدات ذات الصلة).

الشركات المصنعة لمعدات اللحام.

معدات التحكم الصناعي.

غالبًا ما تحتاج هذه الصناعات إلى مركبات ثنائي الفينيل متعدد الكلور التي يمكنها التعامل مع ناتج الحرارة الكبير والتي توفر توزيعًا موثوقًا للطاقة. وتعتبر الثقوب النحاسية الثقيلة المطلية بالنحاس الثقيل جيدة بشكل خاص لنقل الحرارة إلى المشتتات الحرارية الخارجية. التوزيع الجيد للطاقة ضروري للموثوقية العالية، ويساعد النحاس الثقيل على تحقيق ذلك.

النحاس الثقيل ليس جديدًا. فقد استُخدمت هذه الطريقة لسنوات عديدة لتلبية المتطلبات العسكرية والدفاعية الصعبة، مثل أنظمة التحكم في الأسلحة. والآن، يطلب مصنعو الإلكترونيات السائدة أيضًا إزالة الحرارة بشكل أفضل. ولذلك أصبح النحاس الثقيل أكثر شيوعًا في التطبيقات غير العسكرية أيضًا.

كيفية صنع النحاس الثقيل واستخدامه

عادةً ما تُصنع مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة بمزيج من الطلاء الكهربائي و الحفر العمليات. الهدف هو زيادة سماكة النحاس ليس فقط على الآثار المسطحة ولكن أيضًا على عبر الجدران الجانبية و ثقوب مطلية. إذا تعرضت اللوحة للعديد من دورات الإنتاج، فقد تتآكل الثقوب المطلية أو تضعف. تؤدي إضافة النحاس الثقيل إلى تقوية تلك الثقوب المطلية وتحسين الموثوقية.

تتيح لك اللوحة النحاسية الثقيلة الجمع بين مناطق التيار العالي أو الطاقة العالية ودوائر التحكم أو الإشارة على نفس اللوحة. وهذا يجنبك الحاجة إلى لوحات طاقة منفصلة أو أسلاك خارجية ضخمة في بعض الأنظمة.

تعمل PHILIFAST مع العملاء لتأكيد وفهم احتياجاتهم. نقوم بمطابقة عمليات تصنيع النحاس الثقيل مع تلك الاحتياجات. على سبيل المثال، من المهم معرفة أنواع المكونات وعدد الطبقات المطلوبة والمواد التي يجب استخدامها. يمكن لشركة PHILIFAST تقديم عرض أسعار وشرح إيجابيات وسلبيات استخدام النحاس الثقيل. وقد سمحت التطورات في التكنولوجيا بالعمليات التي تستخدم كلاً من الطلاء الكهربائي وطحن الحواف أو الطحن للوصول إلى سماكة النحاس والتسطيح المطلوبين.

قيم سُمك النحاس المستخدمة في مركبات ثنائي الفينيل متعدد الكلور النحاسية الثقيلة

من الناحية العملية، ستجد ما يلي:

نموذجي نحاس ثقيل تقع قيم السُمك في النطاق 105 ميكرومتر إلى 400 ميكرومتر.

يوصف النحاس الثقيل عادةً في أوقية لكل قدم مربع أو أوقية لكل قدم مربع (أوقية/قدم مربع), أو في صناعة ثنائي الفينيل متعدد الكلور بشكل أكثر شيوعًا باسم أوقية لكل قدم مربع أو أوقية لكل قدم مربع, على الرغم من أن العديد من الموردين يستخدمون أوقية لكل قدم مربع أو تحويلها إلى ميكرومتر.

أوزان نحاسية قياسية مثل 1 أونصة تتوافق تقريبًا مع 34-35 ميكرومتر من سمك النحاس لجانب واحد، ولكن السمك النهائي يعتمد على الطلاء والتشطيب السطحي والتصفيح.

عندما يتم طلاء الفتحات والثقوب العابرة، قد يزداد كل من نحاس الثقب ونحاس السطح ما لم يتم اتخاذ خطوات خاصة للتحكم في الطلاء في الثقب المحفور فقط.

سُمك اللوح ووزن النحاس - التأثير على تصميم ثنائي الفينيل متعدد الكلور وتصنيعه

عندما تقوم بتقطيع الألواح من المواد الخام، هناك أمران رئيسيان سُمك اللوح و وزن النحاس. بالنسبة لسمك اللوح الخام الأعلى من 0.8 مم, ، يتم استخدام مجموعة قياسية من السماكات بشكل شائع: 1.0 مم و1.2 مم و1.6 مم و2.0 مم و3.2 مم. بالنسبة للسمك الأقل من 0.8 مم, ، لا تعتبر هذه السلسلة القياسية. غالبًا ما يتم تخصيص سُمك اللوح الرقيق. تشمل قيم سماكة اللوح الرقيق الشائعة المستخدمة للطبقات الداخلية ما يلي: 0.1 مم، و0.15 مم، و0.2 مم، و0.3 مم، و0.4 مم، و0.6 مم. تُستخدم هذه المواد الأساسية الرقيقة بشكل أساسي كطبقات داخلية لمركبات ثنائي الفينيل متعدد الكلور متعددة الطبقات.

عندما تقوم بتصميم الطبقة الخارجية واختيار سُمك اللوح النهائي، يجب أن تأخذ في الحسبان السُمك الإضافي المضاف أثناء الإنتاج. ويشمل ذلك:

سُمك النحاس المطلي بالكهرباء المضاف أثناء الطلاء بالفتحات والفتحات.

سُمك قناع اللحام.

سُمك تشطيب السطح (على سبيل المثال، تسوية اللحام بالهواء الساخن أو الطلاء بالذهب ENIG أو التشطيبات الأخرى).

شاشة حريرية وسماكة الحبر الكربوني.

من الناحية العملية، ستكون اللوحة النهائية العارية أكثر سمكًا بحوالي 0.05-0.1 مم من المادة الخام الأساسية بسبب هذه الإضافات. تُظهر الألواح المطلية بالقصدير عادةً زيادة سماكة نهائية أكبر، حوالي 0.075-0.15 مم.

على سبيل المثال:

إذا كانت متطلبات اللوحة النهائية الخاصة بك 2.0 مم, ، واخترت 2.0 مم المواد الأساسية الخام في مرحلة التقطيع، وعادةً ما ينتهي اللوح النهائي النهائي بين 2.1 مم و2.3 مم بعد تفاوتات التصنيع والمعالجة.

إذا كان تصميمك يتطلب بالتأكيد أن تكون اللوحة النهائية لا يزيد عن 2.0 مم, ، يجب عليك طلب لوحة خام غير قياسية من 1.9 مم للتصنيع. في هذه الحالة، يجب على الصانع أن يطلب مواد غير قياسية من مورد المواد الخام، مما يؤدي عادةً إلى تمديد مهلة التسليم.

بالنسبة لبناء الطبقة الداخلية، يمكنك ضبط السُمك النهائي للطبقة الداخلية من خلال اختيار سماكة مختلفة ما قبل التشحيم السُمك وبتغيير تكديس الطبقات. اختيار النواة مرن. على سبيل المثال، للوصول إلى 1.6 مم السُمك النهائي، يمكنك اختيار 1.2 مم نواة أو 1.0 مم القلب مع طبقات ما قبل التصفيح المناسبة، طالما أن التصفيح النهائي يحافظ على السماكة النهائية في النطاق المقبول.

تفاوت سُمك اللوح - ما الذي يمكن توقعه

يجب أن يأخذ مصممو ثنائي الفينيل متعدد الكلور في الاعتبار التفاوت المسموح به لسُمك اللوحة النهائية إلى جانب التفاوت المسموح به في تجميع المنتج. والعوامل الرئيسية المساهمة في تفاوت السُمك النهائي هي:

تحمل المواد الخام من مورد اللوح.

تسامح عملية التصفيح عندما يتم ضغط عدة طبقات ومواد مسبقة التجهيز معًا.

سماكة إضافية من الطبقة الخارجية من النحاس والطلاء.

التفاوتات النموذجية لسُمك المواد الخام التي غالباً ما يتم ذكرها للألواح الشائعة هي

بالنسبة لـ 0.8-1.0 مم: ±0.1 مم.

بالنسبة لـ 1.2-1.6 مم: ±0.13 مم.

بالنسبة لـ 2.0 مم: ±0.18 مم.

بالنسبة لـ 3.0 مم: ±0.23 مم.

يعتمد تحمل التصفيح على عدد الطبقات والسُمك الكلي. يتم التحكم فيه عادةً في حدود ± (0.05-0.1) مم. تحتاج الألواح التي تتضمن موصلات حافة أو ملامسات حافة البطاقة (مثل حافة البطاقة المطبوعة للموصل) إلى اختيار دقيق للسُمك والتفاوت المسموح به لمطابقة مواصفات الموصل.

سمك النحاس السطحي ومعايير الطلاء والنحاس السطحي

يتم تشكيل النحاس عبر النحاس ونحاس الثقب المطلي عن طريق الترسيب الكيميائي متبوعًا بالطلاء الكهربائي. إذا قمت بزيادة سُمك الثقب المطلي، فغالبًا ما يزداد سُمك النحاس السطحي أيضًا ما لم تتخذ تدابير تحكم خاصة.

وفقاً ل IPC-A-600G المعيار، الحد الأدنى لسُمك طلاء النحاس للفتحات المطلية هو

للفئتين 1 و2 من الصنعة: 20 ميكرومتر.

للصنعة من الفئة 3: 25 ميكرومتر.

عند تحديد وزن النحاس 1 أونصة, تذكر أن 1 أونصة يتوافق عادةً مع الحد الأدنى لسُمك الرقاقة الخام في أنظمة معينة، ويمكن أن تكون السماكة النهائية بعد الطلاء أعلى. على سبيل المثال، إذا كان خيار الرقائق الخام ينتج حدًا أدنى من 15.4 ميكرومتر للمادة الاسمية 1 أونصة في بعض مواصفات التصنيع، بعد السماح 2-3 ميكرومتر من فقدان التحمل المحتمل، قد يصل الحد الأدنى إلى 33.4 ميكرومتر عملياً. إذا اخترت مادة خام أعلى أو هدف طلاء أعلى، يمكن أن يصل سمك النحاس النهائي إلى 47.9 ميكرومتر أو أكثر اعتمادًا على مسار التصنيع. وتتبع قيم سُمك النحاس الأخرى قواعد حسابية مماثلة.

كيفية اختيار سُمك ثنائي الفينيل متعدد الكلور - ما هو المعيار؟

لا تحتوي فراغات ثنائي الفينيل متعدد الكلور (الألواح الخام) على سُمك عالمي واحد ثابت. ومع ذلك، فإن العرف والطلب في السوق يجعل بعض السماكات قياسية. يمكنك الحصول على سُمك أكبر للوحة النهائية من خلال تكديس العديد من الألواح مسبقة التجهيز واللب.

سمك اللوح النهائي القياسي الشائع هو:

0.031 بوصة (0.78 مم).

0.062 بوصة (1.57 مم).

0.093 بوصة (2.36 مم).

السماكة النهائية الأكثر شيوعًا في الإلكترونيات العامة هي 1.57 مم أو 0.062 بوصة. ولكن يحدد المستخدمون والتطبيقات المحددة السماكة القياسية لخط الإنتاج. في الأيام الأولى، كان الخشب الرقائقي الخشب الرقائقي يُستخدم كركيزة وكانت الألواح أكثر سمكًا. وبمرور الوقت، أصبحت الخيارات الأفضل مثل زجاج الإيبوكسي (FR-4) قياسية وسمحت بمزيد من التحكم في السماكة النهائية.

العوامل التي تؤثر على سُمك ثنائي الفينيل متعدد الكلور ووزن النحاس

عند التخطيط لسُمك اللوح ووزن النحاس، ضع في اعتبارك عوامل التصميم والتصنيع هذه:

دوافع التكلفة الرئيسية:: يحدد حجم اللوح وعدد الطبقات إلى حد كبير التكلفة.

تعقيد ثنائي الفينيل متعدد الكلور:: يؤثر عدد الطبقات وعدد الفتحات على كل من السُمك والتكلفة.

المواد المستخدمة:: اختيار المواد بناءً على سرعة التشغيل وتردد التشغيل ودرجة حرارة التشغيل القصوى.

بيئة التشغيل: ما إذا كان يجب أن يتحمل اللوح درجة الحرارة المرتفعة أو الرطوبة أو الإجهاد الميكانيكي سيؤثر على اختيار السُمك.

عوامل التصنيع:: تؤثر أحجام الفتحات وعددها، ووزن النحاس، وخيارات تشطيب السطح على سماكة اللوح والنتيجة النهائية.

طريقة تشكيل الألواح، والفجوة بين الألواح، وهندسة التتبع:: تؤثر هذه على التوجيه وقابلية التصنيع والأبعاد النهائية.

كيفية تحديد سُمك النحاس ثنائي الفينيل متعدد الكلور وعرض أثره

يمكنك استخدام حاسبة عرض الأثر لتحديد سُمك النحاس وعرض الأثر المطلوب لتيار معين. تعمل الأداة مثل الآلة الحاسبة العادية: تقوم بإدخال التيار وارتفاع درجة الحرارة المسموح به ووزن النحاس وسُمك ثنائي الفينيل متعدد الكلور ومواصفات أخرى، وتقوم الآلة الحاسبة بإرجاع عرض الأثر المطلوب وسُمك النحاس. توفر العديد من الآلات الحاسبة دقة تصل إلى 0.01 مم للحصول على نتائج دقيقة. إذا كان التطبيق الخاص بك يتطلب أن تظل السماكة النهائية أقل من حد معين، فقم بالتخطيط وفقًا لذلك واضبط التكديس.

أشياء يجب تذكرها عند اختيار سُمك ثنائي الفينيل متعدد الكلور

عند اتخاذ قرار بشأن سماكة اللوح للحصول على متانة وأداء أفضل، ضع هذه المواصفات والعوامل في الاعتبار:

وزن اللوح النهائي.

المرونة أو الصلابة المطلوبة.

احتياجات مطابقة المعاوقة للإشارات عالية السرعة.

ارتفاع المكون والمساحة على اللوحة.

التوافق مع بقية التصميم الميكانيكي.

قواعد التصميم العامة وقيود التخطيط.

ماذا عن سُمك اللوح المخصص؟

تتوفر الألواح والصفائح الخام لتصنيع ثنائي الفينيل متعدد الكلور على نطاق واسع. توجد العديد من خيارات التخصيص بحيث يمكن للمصنعين تلبية مواصفات محددة. يمكنك اختيار السُمك من 0.2 مم إلى 6.3 مم في 0.01 مم زيادات في العديد من المتاجر. وعادة ما تكون الخطوات هي:

حدد السماكات الأساسية/المسبقة الشائعة التي تريد استخدامها.

قم بمطابقتها مع رقائق النحاس والنحاس المطلي وقناع اللحام للوصول إلى السماكة النهائية.

نقاط يجب تذكرها عند طلب سمك مخصص:

وقت الاستجابة:: تتطلب السماكات غير المألوفة مواد غير قياسية وبالتالي تزداد المهل الزمنية. وهذا يؤثر على جداول التسليم ووقت التطوير.

قدرة معدات CM:: اختر الشركة المصنعة المتعاقدة (CM) التي لديها المعدات المناسبة. إذا لم يتمكن المصنع المتعاقد من تصنيع السُمك المطلوب، فقد تحتاج إلى تقديم تنازلات وتغيير بعض خيارات التصميم.

التكلفة الإضافية:: المواصفات المخصصة تتسبب في ارتفاع تكلفة الإنتاج. المواد الخاصة والتفاوتات الصارمة وخطوات العملية الإضافية كلها تضيف تكلفة إضافية.

يمكن أن يؤدي استخدام السماكة المخصصة إلى تحسين أداء المنتج ووظيفته الفريدة. ولكن تأتي الألواح متعددة الطبقات والألواح المخصصة متعددة الطبقات مصحوبة بمناولة إضافية وخطوات معالجة وتكاليف مواد إضافية. وهذا يمكن أن يجعل الألواح المخصصة متعددة الطبقات باهظة الثمن.

يساعد وجود شريك تصنيع موثوق به في الوصول إلى السماكة المطلوبة بسلاسة. تتمثل الخطوة الأولى المعتادة في اختيار قيم السماكة القياسية لللب/المواد الأولية ثم دمجها مع النحاس المطلي والرقائق النحاسية وقناع اللحام المختار والتشطيب السطحي.

خدمات فيليفاست وما نقدمه من خدمات

في PHILIFAST، نلبي احتياجات العملاء بنماذج أولية عالية الجودة والدقة. يمكننا دعم المتطلبات القياسية والمخصصة على حد سواء، ونولي اهتمامًا بقصد التصميم. تشمل أبرز خدماتنا لتصنيع ثنائي الفينيل متعدد الكلور المخصص ما يلي:

عروض أسعار دقيقة خلال 24 ساعة.

إتمام عملية تسليم المفتاح في ثلاثة أيام أو أقل للعديد من النماذج الأولية القياسية.

اختصار وقت الشراء من خلال التنسيق بين الموردين.

مراقبة الجودة المركزة وإصدار الشهادات حسب الحاجة.

جودة عالية من ثنائي الفينيل متعدد الكلور و الفحص البصري الآلي (AOI) في الإنتاج.

إذا كنت بحاجة إلى تصنيع ثنائي الفينيل متعدد الكلور، يمكن لشركة PHILIFAST تقديم نماذج أولية وخدمات إنتاج. نتحقق من متطلبات العميل، ونناقش عدد الطبقات، واختيار المواد، ووزن النحاس، وغيرها من المعلمات الهامة. كما نوضح أيضاً إيجابيات النحاس الثقيل وسلبياته وكيفية تأثيره على تكلفة اللوحة ووزنها وقابليتها للتصنيع.

ملخص تقني موجز وتوصيات فنية قصيرة

إن مركبات ثنائي الفينيل متعدد الكلور النحاسية السميكة مخصصة للتطبيقات ذات التيار العالي والطلب الحراري العالي.

يستخدمون نحاسًا أكثر سمكًا بكثير، ويقاس عادةً بالأوقية/قدم مربع أو بالميكرومتر. تتراوح القيم النموذجية للنحاس السميك بين 105 ميكرومتر و400 ميكرومتر.

يعمل النحاس الثقيل على تحسين قدرة حمل التيار وتبديد الحرارة. كما أنه يقلل من الإجهاد الحراري ويمكن أن يسمح بتخطيطات أصغر للوحة بنفس الطاقة.

يتم استخدام النحاس الثقيل عادةً عن طريق الطلاء الكهربائي. كما أنه يقوي الثقوب المطلية والجدران الجانبية.

يجب أن يخطط المصممون للسماكة الإضافية الناتجة عن الطلاء وقناع اللحام والتشطيب السطحي. السمك النهائي ليس هو نفسه سمك اللب الخام. يجب مراعاة تفاوت المواد الخام وتفاوت التصفيح.

تشمل سُمك اللوح النهائي القياسي ما يلي 0.78 مم (0.031 بوصة), 1.57 مم (0.062 بوصة), و 2.36 مم (0.093 بوصة), ، مع 1.57 مم الأكثر شيوعًا في الإلكترونيات العامة. يمكن أن تتراوح اللوحات المخصصة من 0.2 مم إلى 6.3 مم.

عند التصميم، ضع في اعتبارك عوامل التكلفة (الحجم والطبقات)، والتعقيد (الشقوق والطبقات)، والمواد (السرعة، والتردد، ودرجة الحرارة القصوى)، وبيئة التشغيل.

الأسئلة الشائعة

ثنائي الفينيل متعدد الكلور النحاسي الثقيل هو لوح يستخدم رقائق نحاسية أو طلاء نحاسي أكثر سمكًا من المعتاد (عادةً ما يكون ≥3 أوقية/قدم² ≈105 ميكرومتر، على الرغم من أن بعض البائعين يضعون علامة ≥2 أوقية على النحاس الثقيل).

فهي تزيد من القدرة على حمل التيار، وتحسّن التبديد الحراري، وتضيف قوة ميكانيكية - مناسبة لإلكترونيات الطاقة والأنظمة عالية الموثوقية.

تشمل الأوزان الثقيلة الشائعة 2 أونصة و3 أونصات و4 أونصات وأعلى (بعض التصميمات تصل إلى 6 أونصات أو أكثر للاستخدامات المتخصصة).

يحتاج النحاس الأكثر سمكًا إلى هندسة أثر أعرض/معدلة هندسيًا، وبدلات حفر معدلة، وطلاء خاص عبر الطريق (طلاء التفاف أو بناء) لضمان توصيل موثوق به وقابلية التصنيع.

اذكر وزن النحاس النهائي (على سبيل المثال، “3 أوقية منتهية / 105 ميكرومتر على الطبقة X”، وعرض التتبع المطلوب، وسماكة الطلاء عبر الطلاء، وأهداف المعاوقة أو ارتفاع درجة الحرارة، والطبقة النهائية المفضلة للسطح. تتجنب المواصفات الواضحة سوء الفهم.