HDIプリント基板とは

HDIボードは、高密度相互接続プリント回路基板である。マイクロブラインドと埋設ビアを使用する。これらの基板は高いライン密度を持つ。内層トレースと外層トレースがある。また、ドリルホールやメッキホールを使用して層間のトレースをつなぎます。電子製品の小型化、高精度化に伴い、メーカーはより高密度なPCBを求めている。PCB密度を高める最善の方法は、スルーホールの数を減らし、うまく配置されたブラインドビアや埋設ビアを追加することである。このニーズがHDI基板につながった。.

IPCの定義

IPC-2226 は、ブラインド・ビアと埋設ビアに関する明確な規則を示している:

-

ビアまたは埋設ビアの直径≤0.15mm(0.00591インチ)。.

-

環状リング直径≤0.35 mm(0.0138 インチ)。.

-

これらのビアは、レーザーや機械的な穴あけ、ドライ/ウェットエッチング、パターン転写によって作ることができる。その後、導電性メッキで穴を覆います。.

注:穴の直径が0.15mm(0.00591インチ)を超える場合は、同じ規格でスルーホールとして扱う。.

HDIの一般的な穴あけサイズ

HDIの一般的なビアサイズは3~5ミルです。設計者は、設計と製造の中間値として4milを使用することが多い。.

HDIに使用される一般的なIPC規格

HDI作業用の代表的なIPC規格には以下のものがある:

-

IPC/JPCA-2315 - 高密度相互接続構造およびマイクロビア設計ガイド.

-

IPC-2226 - 高密度相互接続(HDI)プリント回路基板の設計規格。.

-

IPC/JPCA-4104 - HDI構造用誘電体材料の検証および性能に関する仕様。.

-

IPC-6016 - HDI構造の認定と性能に関する仕様。.

HDIルーティング:課題とヒント

HDIルーティングの意味

HDI配線とは、最新の設計思想と製造方法を用いて、回路機能を変えることなく高密度なレイアウトを実現することです。つまり、HDIでは配線層を増やし、トレースを細くし、ビアを小さくし、パッドを小さくし、コアを薄くします。これにより、複雑で高速な回路を、以前は不可能だったスペースに収めることができます。.

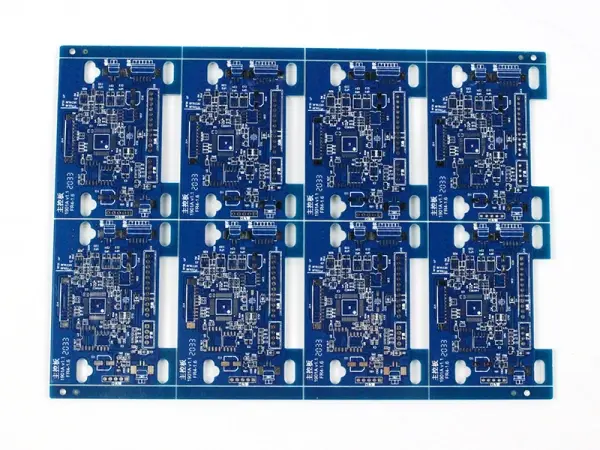

製造方法が改善されるにつれて、HDI配線は多くの設計で見られるようになった。マザーボード、グラフィックス・カード、電話機、その他スペースの少ない機器でHDIを見かけるでしょう。HDIをうまく使えば、基板サイズを縮小でき、PCB上のEMI問題も削減できる。コスト削減は多くの企業にとって重要な目標です。HDI配線はその目標達成に役立ちます。.

HDIルーティングとマイクロビア

HDI配線は通常の多層配線よりも複雑です。8層や16層のPCBを設計する方法はご存知かもしれません。それでも、HDIはあなたが学ばなければならない新しいアイデアを導入します。.

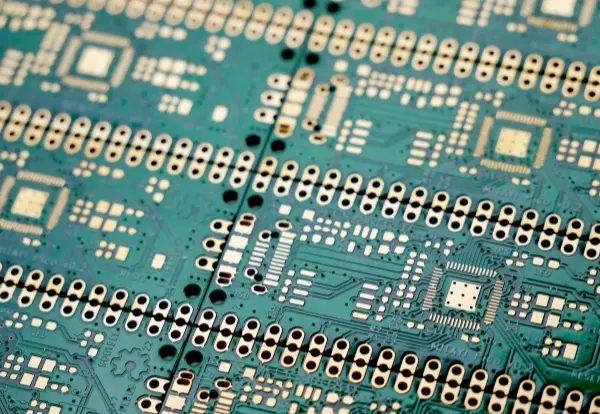

通常のPCBでは、基板全体を多くの層を持つ1つのアイテムとして捉えます。HDIでは、設計者は多くの極薄レイヤーを積み重ねて1枚の基板を形成することを考えなければなりません。HDI配線の主な原動力はビア技術です。ビアはもはや、完成したスタックに開けられたメッキ穴だけではありません。従来のスルーホールは、各層の配線に利用可能なスペースを減少させます。.

従来のビアはHDIに適していない

HDIルーティングでは、マイクロビアが鍵となる。マイクロビアによって、多くの高密度層が互いに接続される。説明すると、マイクロビアはブラインド・ビアや埋設ビアのように見えるが、その方法は異なる。従来のビアは、レイヤーを積層した後にドリルで穴を開ける。マイクロビアは、積層する前の層にレーザーで穴を開けます。レーザーで穴あけされたマイクロビアは、層間の最小の穴サイズとパッドサイズを可能にします。これにより、次のことが可能になります。 BGA ピンが格子状に配置されたファンアウトレイアウト。.

HDIのルーティング戦略

マイクロビアを使用すると、PCB設計者は複雑なネットワークを多層に配線することができます。この方法は、“Any-layer HDI ”または “per-layer interconnect ”と呼ばれることもあります。マイクロビアは省スペースであるため、ほとんどの配線は内層に配置される一方で、外層の両方に高密度部品を配置することができます。.

低インピーダンスのグランドプレーンが重要

多層基板で部品やトレースが高密度になると、EMIや磁気カップリングのリスクが高まります。HDI設計では、スタックの構造を適切にする必要があります。低インピーダンスのリターンパスが得られるよう、十分なグランドプレーンを設ける。.

クロスカップリングとクロストークを削減するために、グランド層またはパワー層の間に内部配線層を配置する。高速信号経路を短く保ち、リターン経路も短く保つ。マイクロビアを計画し、信号経路を小面積に制限する。これにより、EMIリスクが低減します。.

安全のため、製造前に適切なシミュレーションツールを使用してHDIプリント基板をモデル化してください。.

HDI PCBの主な利点

多くの人が製品の小型化を望んでいる。その最良の方法の一つがHDIプリント基板を使用することです。軽量化と小型化が必要でありながら、機能と信頼性を維持したい場合、HDIは良いソリューションです。.

主なメリット

-

HDIでは、パッド・イン・パッドとブラインド・ビアが使用できます。これにより、部品が近くに配置され、トレースの長さが短縮されます。トレースが短くなると、信号がより速く、より信頼できるようになります。.

-

これらのボードは、適正なコストで優れた性能を発揮します。HDIは、信頼性と耐久性に優れた電子機器を必要とする人々にとって、手頃な選択肢です。.

-

HDIがあなたのプロジェクトに合うかどうかを判断するために、HDIとその使用方法について詳しく学びましょう。通常のプリント基板とHDIプリント基板の違いを知ってください。.

HDIプリント基板が使用されている場所

その利点から、HDIプリント基板は多くの分野で使用されている。.

-

医療機器 - 多くの医療機器は小型でなければなりません。実験器具やインプラントには、しばしば小さな基板が必要です。HDIはここで役立ちます。ペースメーカーが良い例です。内視鏡のようなモニタリングやプローブツールの多くもHDIを使用しています。このような場合、小さい方が有利です。.

-

自動車 - 自動車はスペースを有効に使う。一部のカーエレクトロニクスは小型化が進んでいます。HDIは、機能を維持しながらサイズを小さくするのに役立ちます。.

-

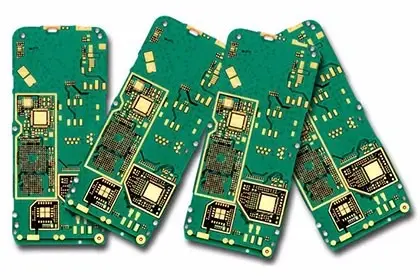

モバイル機器 - タブレットや携帯電話はHDIを使用している。そのため、これらのデバイスは進化するにつれて薄くなっている。.

-

航空宇宙と防衛 - これらの分野では、信頼性と小型化のためにHDIが使用されています。HDIは、新しい設計がコンパクトで安定した基板を必要とするにつれて、その存在感を増しています。.

他の多くの分野でも、今後さらにHDIが使われるようになるだろう。.

HDIプリント基板をHDIプリント基板たらしめているもの

HDIプリント基板は、ブラインド・ビア・プレーティングを使用し、次にセカンド・ラミネーション工程を行う。このような基板には、ファーストレベル、セカンドレベル、サードレベル、およびそれ以上のレベルがあります。メーカーは通常、ラミネーションステップによってHDI基板を製造します。ラミネーション工程が多いほど、技術レベルは高くなります。.

-

基本的なHDI基板は、多くの場合、ラミネーション工程を1回で済ませる。.

-

より高度なHDIでは、2段階以上のラミネーションが行われる。.

-

ハイレベルHDIは、スタックド・ビア、メッキ・フィルド・ビア、レーザー・ダイレクト・ドリル、その他の高度な方法を用いることができる。.

ここで、一般的なレイヤー・スタックとプロデューサーの作り方について説明しよう。.

シンプルなシングルラミネートHDI(例)

単純なシングルラミネートHDI基板は、1+4+1スタックの6層基板になります。この基板はシンプルです。内側の多層基板には埋設ビアがない。1枚の積層で基板が完成します。製造は通常の多層シングルラミネート基板と同様です。ただし、ラミネート後にブラインド・ビア用のレーザー穴あけなどの工程が必要です。.

通常のシングルラミネートHDI(一般的なケース)

一般的な単層HDIは(1+N+1)の構造を持ち、N≧2でNは偶数である。例えば、単層6層HDIでは1+4+1が用いられる。この構造が単層HDIの主流である。内側の多層には埋もれたビアがあることが多く、仕上げにもう1工程積層する必要があります。このシングルラミネート・タイプには、ブラインド・ビアや埋もれビアが存在することが多い。設計者がこのタイプを上記のようなシンプルなシングルラミネート型に変更できれば、バイヤーとサプライヤーの双方にメリットがある。.

通常のダブルラミネートHDI(一般的なケース)

一般的なダブルラミネートHDIは、1+1+4+1+1スタックの8層基板かもしれない。このスタックは(1+1+N+1+1)であり、N≧2で偶数である。これはPCB業界で主流のダブルラミネート設計である。内側の多層には埋設ビアがあり、3回のラミネーション工程が必要です。このタイプはスタッガード・ビア・スタックを持たないことが多い。埋設ビアを3-6層から2-7層に変更できれば、ラミネート工程を1つ減らすことができ、コストを削減できる。.

もう一つの一般的なダブルラミネートHDI

このタイプも(1+1+N+1+1)を使用している。ダブルラミネート構造とはいえ、埋設ビアは異なる場所、つまりレイヤー2と7の間に位置する。この変更により、積層ステップを3つから2つに減らすことができる。しかし、この設計には1つ難しい点がある。それは、レイヤー1-3からブラインド・ビアができることだ。それを2つのセット(1-2と2-3)に分け、2-3の内側のブラインド・ビアをビア・フィリングで作らなければなりません。ビア・フィリングはコストと難易度を高める。そのため、設計時には、スタック・ビアを避け、1-3ブラインド・ビアを千鳥配置の1-2、2-3ブラインド・ビアとベアード・ビアに変更するようにしてください。.

クロスレイヤー・ブラインド・ビアを持つ一般的でないダブルラミネートHDI

ある珍しいダブルラミネートHDI 6層基板は、1+1+2+1+1を使用している。これは、N≧2で偶数である(1+1+N+1+1)のアイデアをまだ使用しています。この設計では、クロスレイヤーのブラインド・ビアを採用している。ブラインド・ヴィアの深さは大きくなり、深さ1~3のブラインド・ヴィアは通常の1~2のブラインド・ヴィアの2倍の深さになります。この設計を選択する顧客は特定のニーズを持っており、ブラインド・ビアがスタック・ビアに分割されることを望んでいません。このようなクロスレイヤー・ブラインド・ビアはレーザーによる穴あけが困難です。また、このような深いブラインド・ビアへの銅析出やめっきも困難です。.

ダブルラミネートHDIのスタックド・ブラインド・ビア設計

層目から7層目の埋設ビアには、その上にスタックド・ブラインド・ビアが必要なタイプがある。これはやはり(1+1+N+1+1)構造である。一部のダブルラミネートHDI基板はこの方式を採用している。内側の多層には埋設ビアがあり、2回のラミネート工程が必要です。重要なのは、スタックド・ビア設計が難易度を増すことだ。しかし、2~7層目に埋設ビアを配置することで、ラミネーション工程を1回減らすことができ、コスト削減につながる。.

ダブルラミネートHDIにおけるクロスレイヤー・ブラインド・ビア設計

もう1つのダブルラミネート(1+1+N+1+1)設計には、クロスレイヤー・ブラインド・ビアがある。この設計は作るのが難しく、HDIメーカーの中には技術が不足しているところもある。インナー・マルチレイヤーは、レイヤー3~6に埋設ビアがあり、3回のラミネーション工程が必要です。主な問題は、クロスレイヤー・ブラインド・ビア設計である。1-3層のクロスレイヤー・ビアを1-2層と2-3層のブラインド・ビアに分割できれば、コストが下がり、工程もシンプルになる。注:この分割は、先に説明したスタック・ビア分割とは異なります。この分割では、スタックド・ブラインド・ビアではなく、スタッガード・ブラインド・ビアを使用します。.

HDIのレベル

-

ファーストレベル(1次)のHDIはシンプルだ。プロセスもコントロールも簡単だ。.

-

第2レベルのHDIは、生産と製造においてより複雑である。.

-

第3レベル以上は第2レベルのルールに従うが、より複雑である。.

HDIと通常のPCBの違い

HDI基板は多くの場合、薄いコア材を使ったラミネーション技術によって作られる。積層数が多いほど、工程レベルは高くなる。ほとんどのHDI基板は、1つのラミネーションを使用しています。ハイレベルHDIは、2つ以上のラミネーション技術を使用し、スタックド・ビア、メッキ・フィルド・ビア、レーザー・ダイレクト・ドリルなどの高度な方法を追加します。.

PCBの相対密度が8層基板より高くなると、HDIで作る方が従来の複雑なラミネーションやプレスをするよりもコストが安くなることが多い。HDIボードは、従来のPCBよりも機械的強度が高く、信号精度が高いことが多い。.

その他、HDIは通常のPCBよりも優れています:

-

マイクロ波やRF信号に対する性能が向上。.

-

電波障害や静電気放電に対する耐性が向上。.

-

より良い熱伝導。.

高密度集積(HDI)は、最終製品の小型化、機能・性能の標準化を可能にする。.

デザイナーとバイヤーへのシンプルなアドバイス

-

より小さく、より良いパフォーマンスが必要な場合は、HDIを使用してください。.

-

PCBサプライヤーに早めに相談しましょう。HDIはDFM(Design-For-Manufacture)チェックを必要とします。.

-

IPC ベースの仕様を要求する。可能であればIPC-2226とIPC-6016を使用してください。.

-

リターンパスを短く保つために、十分なグランドプレーンを持つスタックアップを計画する。.

-

マイクロビアのサイズは、PCBハウスの能力に合ったものを使用してください。一般的:3~5mil、多くの場合は4mil。.

-

必要な場合を除き、スタック・ビアはなるべく避けてください。スタッガード・ブラインド・ビアや埋 め込みビアの方が簡単な場合が多い。.

-

多段階ラミネーションHDIを選択した場合、工程と検査が増えることが予想される。.

-

高速設計やRF設計では、EMIやシグナルインテグリティをチェックするために適切なシミュレーションを使用してください。.

-

BGAファンアウトでは、マイクロビアとパッド・イン・パッドがファンアウト面積とトレース長の削減に役立ちます。.

-

コスト管理のため、可能な限りラミネート工程を減らす。ビアの配置を最適化する。.

クロージング・サマリー

HDI基板は、マイクロブラインドビアや埋設ビアを使用した高密度配線基板です。このため、設計者はより少ないスペースに多くのトレースや部品を詰め込むことができます。HDIの配線には、慎重なスタックアップ計画、優れたグランドプレーン、正確なマイクロビアの使用、適切なDFMチェックが必要です。HDIは、サイズ、信号速度、性能に明確なメリットをもたらします。HDIは、医療、モバイルから自動車、航空宇宙まで、多くの分野で使用されています。HDIレベルが複雑になればなるほど、プロセスは高度になり、コストも高くなります。優れた設計とサプライヤーとの早期のコミュニケーションが、製品に適したHDIボードの入手に役立ちます。.

よくある質問

マイクロビアとは、隣接する層のみを接続する非常に小さなビア(多くの場合、レーザーで穿孔される)のことである。ブラインド・ビアは外層と内層を接続し、ベ ルド・ビアは内層のみを接続する。これらのビアタイプは基板スペースを節約し、配線を改善します。.

主な利点:部品密度の向上、シグナルパスの短縮(シグナルインテグリティの向上)、製品の小型・軽量化、ファインピッチBGAや高速回路の配線改善。.

一般的な用途:スマートフォンおよびモバイル機器、5Gおよびネットワーク機器、医療機器、航空宇宙、自動車用電子機器、小型消費者向け製品。.

重要なルール:マイクロビアの直径と間隔を制限し、誘電体の厚さとインピーダンスを制御し、BGAのエスケープルート(ドッグボーンファンアウト)を計画し、適切に充填/平坦化されない限りビアインパッドを避ける。DFMとファブリケーターの能力マトリックスに従ってください。.