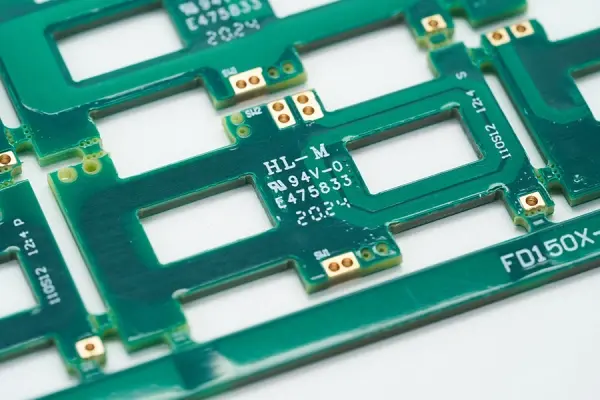

多層プリント基板とは

多層プリント基板は、電気製品に使用されるプリント基板で、2層以上の配線を持つ。多層プリント基板は 単層 または2層基板を積み重ねたもの。例えば、1枚の両面基板を内層とし、2枚の片面基板を外層とする基板や、2枚の両面基板を内層とし、2枚の片面基板を外層とする基板は、4層や6層のプリント配線板となる。これらの基板は、絶縁性ボンディング材による積層・接着や、アライメントシステムを用いて製造される。導電パターンは設計の必要に応じて接続される。これらの基板は多層プリント回路基板とも呼ばれる。.

多層PCB設計:層数の決め方

プリント回路基板の性能とコストは、その層数に大きく左右される。そのため、層数を正しく選択することが重要です。この記事では、1層から20層までのプリント基板を設計する際に考えるべき主なポイントに焦点を当てます。.

1~20層を選択する際に考慮すべき重要な要素

まず、考えるべきことから始めましょう。PCBに必要な層数は大体わかっているかもしれません。しかし、なぜ多層PCBが単層PCBより優れているのかを確認する必要があります。以下のポイントを見て疑問を解消してください:

用途:PCBはどこで使用されますか?上述したように、PCBは単純なものから複雑なものまで、様々な電子機器に使用されます。ですから、あなたの用途が最小限の機能を必要とするのか、それとも複雑な機能を必要とするのかを知っておく必要があります。単純なデバイスは1層で十分かもしれません。複雑なデバイスでは、より多くの層が必要になることがよくあります。.

必要な信号の種類:基板はマイクロ波や高周波信号を伝送する必要があるか?レイヤーの選択は、伝送する信号の種類にもよる。信号には高周波、低周波、グランド、電力などがあります。アプリケーションに多くの異なる信号経路や混合信号が必要な場合は、多層PCBが必要になります。このような回路には、個別のグランド層とシールド層が必要な場合もあります。.

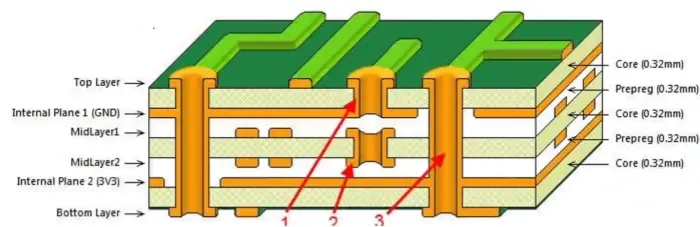

ビアタイプ:選択するビアのタイプも重要な要素です。埋設ビアやブラインドビアを選択した場合、より多くの内部層が必要になる可能性があります。そのため、ビアの選択によって必要な層数が変わってきます。.

必要な信号層の密度と数:層の決定は、信号層とピン密度という2つの重要な事柄にも左右される。PCBの層数は、ピン密度が高くなるにつれて増える傾向にあります。例えば、ピン密度が1.0の場合、2層の信号層が必要になるかもしれません。しかし、ピン密度が0.2以下であれば、10層以上必要かもしれません。.

必要な飛行機の数:パワー・プレーンとグラウンド・プレーンは、EMIの低減と信号層のシールドに役立ちます。そのため、必要なプレーンの数はレイヤーの選択に影響します。プレーンの数が多ければ、レイヤーの数も多くなります。.

製造コスト:それだけが必要なわけではありませんが、コストは1~20層のPCB設計で層を選択する際の重要な要素です。PCBを製造するためのコストは、層数が増えるにつれて上昇します。多層PCBは単層PCBよりも高価です。コストは、上記の要件に大きく依存します。.

納期:1-20層のPCB注文のリードタイムは、上記のすべての要因に依存します。例えば、お客様の設計が単層しか必要としない場合、リードタイムは短いかもしれません。複雑な産業用電子機器の基板を注文する場合は、納期が長くなります。.

上記の点から判断できない場合は、プリント基板メーカーであるPhilifast社にご相談ください。.

多層プリント基板の長所と短所とは?

多層プリント基板は片面プリント基板と比較して、その表面と寿命性能に明確な違いが見られます。これらの違いは、基板の耐久性と機能の鍵となります。多層PCBの主な利点は、耐酸化性、多様な構造、高密度、基板の品質と安全性を確保する表面コーティング技術の使用などです。以下に、高信頼性の重要な特徴と多層PCBの長所と短所を示します:

1.穴壁の銅厚は通常25ミクロン。

メリット:Z軸方向の膨張に対する耐性が向上するなど、信頼性が向上。穴壁の銅を厚くすることで、強度と寿命を向上。.

リスク:いくつかのリスクがあります。実際の使用では、ブローアウトやアウトガスのような問題、あるいは組み立て工程での問題が、電気的接続に影響を及ぼす可能性があります。これらの問題は、内層の剥離や穴壁のクラックを引き起こす可能性があります。負荷がかかると、これらの欠陥は故障につながる可能性があります。IPCクラス2(これは多くの工場の標準である)は、多層基板の銅メッキが20%[注:この文章は元の数値参照のまま]未満であることを要求するかもしれない。.

(注意:正確な IPC 規則の詳細は、規則セットと工場の慣行によって異なる。ここでのポイントは、穴めっきとその管理は信頼性にとって重要であるということである)。

2.はんだ補修やオープンサーキット補修は行わない。

メリット:完璧な回路が信頼性と安全性を高めます。通常の使用ではメンテナンス不要。.

リスク:修理が不十分な場合、多層プリント基板がオープン状態になることがあります。正しく修理しても、振動などの負荷がかかると故障の原因になります。現場での故障につながる可能性がある。.

3.IPC 基準を超える清浄度基準

メリット:多層プリント基板の清浄度を高めると信頼性が向上する。.

リスク:基板上の残留物やはんだの蓄積は、ソルダーマスクに悪影響を及ぼします。イオン残渣は、はんだ付け表面の腐食や汚染の原因となります。これは、はんだ接合不良や電気的欠陥などの信頼性の問題を引き起こし、最終的には実際の故障の可能性を高めます。.

4.各表面仕上げの保存期間の厳格な管理

メリット:表面仕上げの良好な管理は、はんだ付けや信頼性を高め、水分の浸入のリスクを低減する。.

リスク:古い多層基板の古い表面仕上げは、冶金学的変化を示すことがある。はんだ付け性の問題を引き起こす可能性がある。水分の浸入は、組立時に問題を引き起こしたり、後に現場で層間剥離を引き起こす可能性がある。これは、内壁の剥離やオープン回路につながる可能性がある。.

製造・組立ラインであれ、実際の使用であれ、多層プリント基板は信頼性の高い性能を示さなければならない。もちろん、この信頼性はメーカーの設備や工程の技術レベルと強くリンクしている。.

単層PCBプロトタイピングと多層PCBプロトタイピングの違い

プリント回路基板を設計・製造する場合、単層PCBと多層PCBのどちらを使用するかを決定しなければなりません。どちらのタイプも多くの標準的な用途で使用されています。しかし、必要なタイプは、ボードを何に使用するかによって異なります。それぞれのタイプには、特定の作業に適合させる特定の特徴があります。単純な家庭用機器では、単層基板を使用することが多い。より複雑な機械には多層PCB設計が必要です。.

単層PCB

単層または 片面ボード は、ベース層、1つの導電性金属層、保護ソルダーマスクとシルクスクリーンを含む。ほとんどの製造工程では、導電性金属として銅を使用します。ボードの片面には必要な部品がすべて収納されています。もう一方の面には導体パターンがある。.

両面基板や多層基板に比べて設計が単純なため、単層基板は安価で製造しやすい。このシンプルな設計は、主な欠点でもある。接続ポイントが少ないのです。そのため、単層PCBは速度が遅く、複雑な回路を配線するためのオプションが少ない。.

両面PCB

もう一つの選択肢は両面PCBである。単層基板よりは層数が多いが、多層基板よりは層数が少ない。片面基板と同様に、両面基板は1つの基板層を使用します。主な違いは、両面基板は基板の両面に導電性金属層があることです。.

両面基板は、片面基板よりも多くの信号を配線できる。それでも多層基板よりコストは低い。多くの設計において、中間的な選択肢となる。.

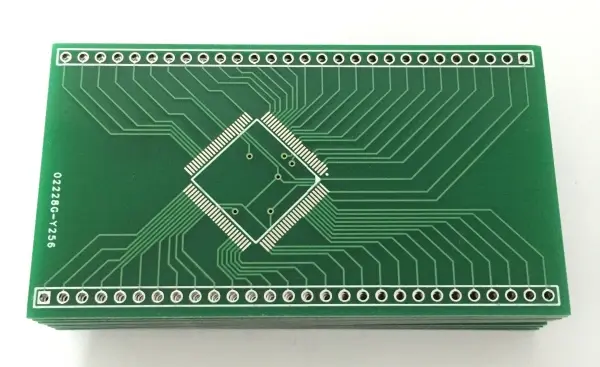

多層PCB

多層プリント基板は、3枚以上の両面基板を特殊な接着剤で貼り合わせたものである。各基板の層間には絶縁材が入っている。多層基板は多くの基板を積層することができるが、多くは偶数層で、4層から12層が多い。層数が奇数だと、はんだ付け後に反りやねじれが生じることがあるからだ。.

多層プリント基板は、より多くの基板とより多くの接続により、多くの機能と高度な機能を必要とする機器に適合します。片面基板や両面基板よりも動作能力が高く、信号性能も速い。しかし、その設計はより複雑で、コストが高く、リードタイムが長く、修理や組み立てに注意が必要です。.

最終ノート

適切なPCBタイプの選択は、製品ニーズ、信号タイプ、ピン密度、プレーンニーズ、コスト限界、納期によって異なります。不明な点は早めにメーカーに相談してください。優れたPCBメーカーは、コスト、性能、リードタイムのトレードオフを手助けしてくれます。特定の製品のレイヤ数やスタックアップについてサポートが必要な場合は、Philifastまたは他の適格なPCBメーカーと設計について話し合うことができます。.

よくある質問

片面PCBや両面PCBに比べ、回路密度の向上、シグナルインテグリティの改善、基板サイズ/重量の削減、(内部プレーンによる)より優れた電力分配、より複雑な配線が可能になる。.

一般的な多層基板は、4層、6層、8層、10層、またはそれ以上の層を持つ。層数は、コンポーネントの複雑さ、信号配線、電源およびグランドプレーンの必要性、インピーダンス制御、熱管理、およびコストに依存する。.

誘電体(プリプレグとコア材)は、多くの場合、FR-4ガラス繊維エポキシ、高速ラミネート、またはRF/マイクロ波用の特殊な低損失材料である。この選択は、基板強度、誘電率(Dk)、熱膨張率(CTE)、および全体的な性能に影響する。.

一般的な表面仕上げには、HASL(鉛フリーまたは有鉛)、ENIG、無電解銀/錫、OSP、および高信頼性や特定の環境条件用のよりエキゾチックなものが含まれます。仕上げの選択は、はんだ付け性、保存寿命、接触性能に影響します。.

完全なガーバー/ドリル/NC層、誘電率/誘電率値、銅の重量、完成基板の厚さ、ビア/ブラインド/埋没ビアの要件、表面仕上げ、ソルダーレジスト/シルクスクリーン、数量を含む明確な層スタックアップを提供してください。DFMレポートをご請求ください。.