Với sự phát triển nhanh chóng của hiệu suất pin và công nghệ lái xe thông minh, các giải pháp sạc xe điện (EV) tùy chỉnh cần nâng cao hiệu suất để đáp ứng các yêu cầu sạc cụ thể, đặc biệt là trong quá trình lắp ráp các bo mạch in (PCB) của các bộ sạc xe điện tùy chỉnh.

Làm thế nào để thiết kế quy trình lắp ráp và giải pháp tối ưu cho bo mạch in (PCB) của trạm sạc xe điện (EV)?

1. Tối ưu hóa thiết kế mạch in (PCB) của trạm sạc xe điện (EV)

Giải pháp tốt nhất cho việc lắp ráp mạch in (PCB) là tối ưu hóa thiết kế của chính mạch in (PCB):

1.1 Thiết kế mạch in (PCB)

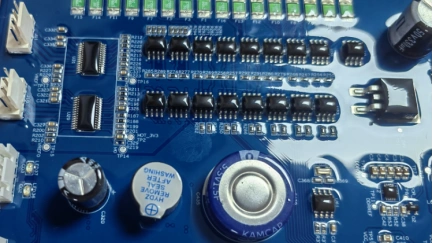

Xem xét thiết kế mạch in (PCB) cho bộ sạc xe điện (EV) với các linh kiện công suất cao (ví dụ: MOSFET công suất, bộ chỉnh lưu, tụ điện) ở các vị trí góp phần cải thiện khả năng tản nhiệt. Xem xét giảm thiểu rủi ro can nhiễu cho các linh kiện chức năng, ví dụ: linh kiện công suất, linh kiện điều khiển trong quá trình... Bố trí mạch in (PCB)

1.2 Quản lý nhiệt

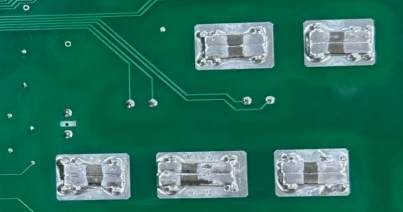

Bo mạch chính của bộ sạc xe điện sẽ sinh ra lượng nhiệt lớn trong quá trình sạc công suất cao. Khả năng tản nhiệt kém có thể dẫn đến quá nhiệt và làm giảm tuổi thọ sử dụng của cả bộ sạc và pin xe. Thiết kế lỗ tản nhiệt và đường dẫn điện rộng hơn cũng là cách hiệu quả để loại bỏ nhiệt khỏi các linh kiện điện. Ngoài ra, thiết kế mạch in PCB với lớp đồng dày xung quanh các thành phần công suất cao có thể giúp tản nhiệt hiệu quả hơn. Thông thường, độ dày lớp đồng cho PCB của bộ sạc EV là 2oz hoặc 3oz. Ngoài ra, hàn thanh đồng, tản nhiệt hoặc quạt làm mát cũng đóng góp đáng kể vào quá trình tản nhiệt.

2. Sự cần thiết của Thiết kế cho Sản xuất (DFM) trước khi lắp ráp PCB

2.1 Kiểm tra quy tắc thiết kế (DRC)

Để cải thiện khả năng sản xuất và hiệu suất, kỹ sư cần kiểm tra các tệp thiết kế cuối cùng trước khi sản xuất để đảm bảo bố cục PCB tuân thủ các quy tắc gia công của nhà sản xuất. Các quy tắc này có thể giúp tránh một số vấn đề trong quá trình gia công và lắp ráp. Kiểm tra DRC chủ yếu bao gồm độ rộng và khoảng cách của đường dẫn, kích thước lỗ và pad, cũng như khoảng cách giữa các pad.

- Độ rộng và khoảng cách giữa các đường dẫn: Độ rộng và khoảng cách giữa các đường dẫn quá nhỏ có thể gây ra chập mạch hoặc nhiễu tín hiệu. Chúng ta cần xem xét độ rộng và khoảng cách tối thiểu giữa các đường dẫn.

- Các pad và lỗ vias: Các pad và lỗ vias phải tuân thủ các dung sai khoan và vòng tròn xung quanh lỗ của nhà sản xuất PCB. Vòng tròn xung quanh lỗ hoặc pad có kích thước nhỏ hơn quy định có thể dẫn đến các kết nối bị đứt, lỗi mạ qua lỗ hoặc chi phí sản xuất cao hơn.

- Khoảng cách giữa các pad: Chúng ta cần đảm bảo khoảng cách đủ giữa các pad để tránh hiện tượng hàn chập trong quá trình lắp ráp. Nếu khoảng cách quá nhỏ, có thể gây ra hiện tượng hàn chập.

- Khoảng cách giữa các linh kiện: Điều này cũng rất quan trọng để đảm bảo có đủ khoảng cách giữa các linh kiện cho quá trình hàn và tránh sự can thiệp cơ học.

2.2 Tối ưu hóa vị trí các thành phần

Việc bố trí linh kiện là yếu tố quan trọng để nâng cao hiệu quả lắp ráp, hiệu suất hoạt động và khả năng sản xuất:

- Bố trí linh kiện: Để nâng cao hiệu quả và giảm chi phí lao động, tất cả các linh kiện cần được bố trí một cách hiệu quả bằng máy móc (ví dụ: máy đặt linh kiện tự động). Việc bố trí thủ công khó có thể đặt tất cả các linh kiện đúng cách và tốn nhiều thời gian, do đó chúng ta cần xem xét bố trí linh kiện trên bảng mạch in (PCB).

- Xác định rõ hướng và cực tính của các linh kiện: Đối với các linh kiện có hướng và cực tính, cần đảm bảo chúng được lắp đặt đúng hướng để tránh phải làm lại hoặc sửa chữa trong quá trình lắp ráp.

2.3 Tối ưu hóa bố trí bảng mạch in (PCB) cho sản xuất hiệu quả

Kỹ sư DFM có thể sắp xếp nhiều bảng mạch trên một bảng mạch để tối ưu hóa quy trình sản xuất và lắp ráp PCB. Đặc biệt đối với các PCB có kích thước nhỏ. bảng.Trong Để giảm thiểu lãng phí. Xem xét thiết kế các đường cắt hình chữ V, các vết cắn của chuột hoặc các tab tách rời để dễ dàng tách rời sau khi lắp ráp.

3. Chia sẻ trường hợp khách hàng: Cung cấp giải pháp lắp ráp tối ưu cho bo mạch PCB của trạm sạc.

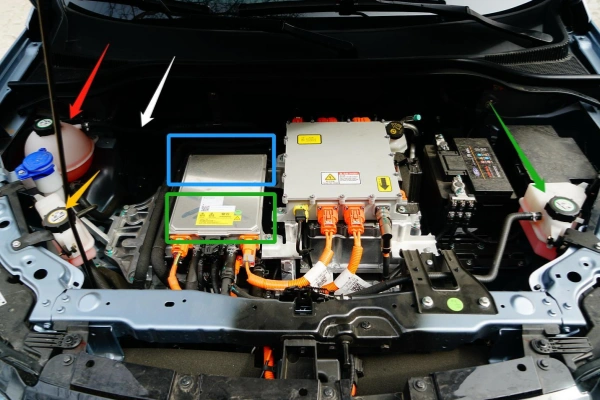

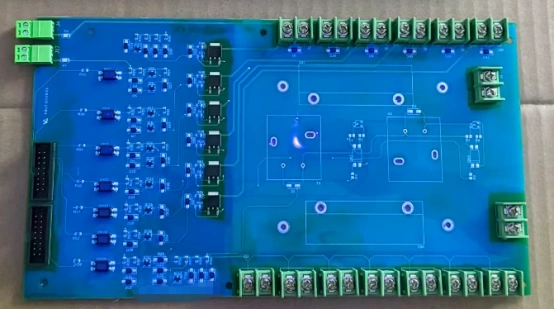

Nhờ sự tin tưởng của khách hàng dành cho chúng tôi, chúng tôi đã nhận được đơn đặt hàng PCB từ một khách hàng châu Âu cho việc sản xuất và lắp ráp 1.500 bộ bo mạch chính và phụ cho trạm sạc xe điện.

3.1 Thiết kế

Bo mạch in (PCB) sử dụng thiết kế 4 lớp với độ dày đồng 2 oz và quy trình lấp đầy lỗ thông qua bằng nhựa. Các bo mạch có kích thước tương đối lớn và bao gồm gần 200 loại linh kiện, tổng cộng hàng nghìn linh kiện điện tử.

3.2 Sản xuất bảng mạch in (PCB)

Trước khi sản xuất PCB, đội ngũ kỹ sư của chúng tôi đã kiểm tra lại các tệp Gerber, bao gồm các lớp Top/Bottom, Silkscreen, Solder Mask, Drill Data, Mechanical Layer và các tệp quan trọng khác. Họ cũng xác minh định dạng tệp (ví dụ: RS-274X) để đảm bảo tuân thủ yêu cầu sản xuất và tránh lỗi phân tích dữ liệu do sai sót định dạng. Các kỹ sư sử dụng phần mềm chuyên nghiệp như CAM350 và Altium Designer để thực hiện kiểm tra DRC toàn diện trên các tệp Gerber theo tiêu chuẩn sản xuất nội bộ và yêu cầu của khách hàng. Các kiểm tra chủ yếu bao gồm độ chính xác kích thước lỗ, khoảng cách và độ rộng đường dẫn, tính toàn vẹn của pad, độ chính xác của silkscreen và các quy trình đặc biệt. Đối với các yêu cầu quy trình đặc biệt trong thiết kế của khách hàng (như lỗ ẩn/lỗ chôn, đồng dày, kiểm soát trở kháng), các kỹ sư tập trung xác minh rằng các thông số thiết kế phù hợp với khả năng sản xuất và tối ưu hóa, tạo ra tệp EQ (Chứng nhận Kỹ thuật). Sau khi tệp EQ được phê duyệt qua kiểm tra nội bộ, nó được chuyển đổi thành tệp Gerber và tệp khoan sẵn sàng cho sản xuất, đồng thời tạo ra danh sách vật liệu (BOM) và bản vẽ lắp ráp. Các tệp sản xuất phải hoàn toàn nhất quán với tệp EQ và được đánh dấu bằng số phiên bản và ngày có hiệu lực.

3.3 Mua sắm linh kiện

Trong quá trình sản xuất PCB, bộ phận mua hàng chuyên nghiệp của chúng tôi đặt hàng các linh kiện theo danh sách vật liệu (BOM) từng món một theo danh sách BOM cuối cùng đã được kỹ sư của chúng tôi kiểm tra và xác nhận với khách hàng.

3.4 Ghi số seri bằng laser trên bảng mạch in (PCB)

Trước khi lắp đặt tất cả các linh kiện lên bo mạch, chúng ta cần đánh số seri trên PCB bằng công nghệ khắc laser. Đầu tiên, chúng ta nhận được số seri alphanumeric (ví dụ: SN00001) hoặc định dạng, vị trí, kích thước và phông chữ từ khách hàng. Mỗi bo mạch sẽ được đánh số seri bằng laser để nhận dạng.

3.5 Lắp ráp bo mạch in (PCB) của bộ sạc xe điện (EV)

Lắp ráp bo mạch chính và bo mạch phụ của bộ sạc xe điện (EV), bao gồm lắp ráp SMT, lắp ráp THT, qua các công đoạn hàn sóng, phun cát khô, phủ lớp bảo vệ, kiểm tra chức năng và kiểm tra cuối cùng.

Kết luận

Việc lắp ráp bảng mạch in (PCB) cho trạm sạc xe điện (EV) về cơ bản không khác biệt so với các loại PCB khác. PCB cho trạm sạc xe điện phải đáp ứng các yêu cầu về an toàn, độ tin cậy và tuân thủ quy định cao hơn so với các bảng mạch tiêu dùng thông thường. Đối với loại PCB điều khiển công nghiệp này, chúng ta cần chú ý đến nhiều chi tiết hơn nữa.

- Điện áp cao & cách ly

- Quản lý nhiệt

- Độ bền và tuổi thọ

- Khả năng chịu tải và đường dẫn dòng điện

- Kiểm soát EMC/EMI

- Các thành phần quan trọng về an toàn & dự phòng

- Kiểm soát quy trình & xác nhận

- Khả năng truy xuất nguồn gốc & đánh số seri

- Thử nghiệm môi trường và độ tin cậy

- Khả năng bảo trì tại hiện trường & tài liệu

- Xử lý và an toàn trong sản xuất

- Lựa chọn nhà cung cấp và linh kiện