Tổng quan

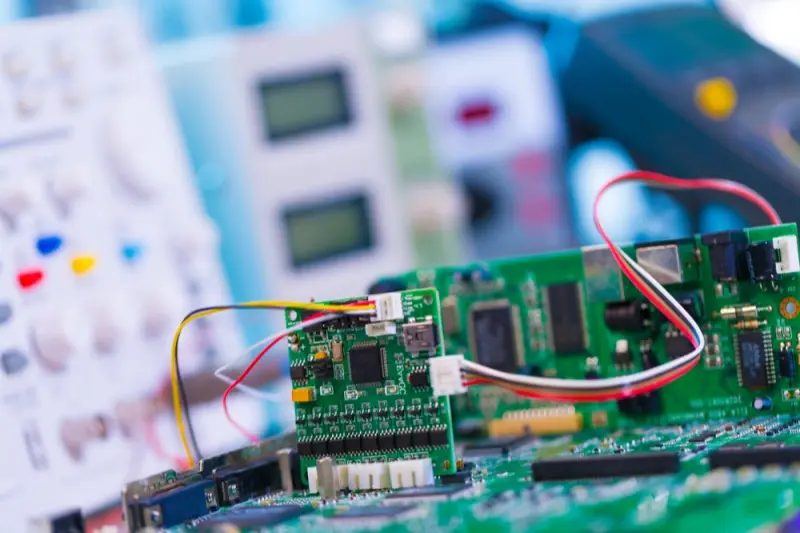

Ngành công nghiệp điện tử tiêu dùng phụ thuộc rất nhiều vào độ tin cậy của thiết bị. Mô phỏng và kiểm thử là hai công cụ giúp nhà thiết kế đảm bảo sản phẩm hoạt động tốt. Thiết kế tốt phải dự đoán được nhu cầu của toàn bộ bo mạch in (PCB) và cung cấp những gì cần thiết để đáp ứng những nhu cầu đó. Các thực hành thiết kế DFT, DFM và DFA vững chắc là yếu tố quan trọng để tạo ra một bo mạch có thể sản xuất và sử dụng một cách đáng tin cậy.

Nhà thiết kế phải thêm các điểm kiểm tra và các tính năng kiểm tra khác vào bảng mạch in (PCB) để kỹ thuật viên có thể thực hiện các kiểm tra trong giai đoạn thử nghiệm. Một thiết kế tốt cũng phải tuân thủ các quy tắc giúp việc sản xuất và lắp ráp bảng mạch trở nên dễ dàng. Việc dành thời gian cho sơ đồ mạch và mô phỏng từ sớm có thể giúp rút ngắn thời gian phát triển và làm cho sản phẩm cuối cùng trở nên đáng tin cậy hơn.

Thiết kế cho kiểm thử (DFT)

Kiểm tra và kiểm định là các bước quan trọng trong chu trình sản xuất PCB. DFT (Design for Test) có nghĩa là thêm các điểm kiểm tra vào PCB để dễ dàng kiểm tra chức năng của mạch. Các điểm kiểm tra bổ sung giúp kỹ sư kiểm tra bo mạch sau khi nó được lắp ráp. Mục tiêu là phát hiện và xác nhận bất kỳ lỗi sản xuất nào có thể khiến sản phẩm không hoạt động.

Các ý tưởng chính của DFT

Hai khái niệm chính trong DFT là khả năng điều khiển và khả năng quan sát:

- Khả năng điều khiểnKhả năng đặt các nút mạch hoặc đầu vào nhất định vào trạng thái hoặc giá trị logic đã biết.

- Khả năng quan sátKhả năng hiển thị trạng thái hoặc giá trị logic của các nút bên trong hoặc đầu ra.

Hai ý tưởng này cho phép các kỹ sư đưa thiết kế vào trạng thái khởi đầu đã biết và sau đó kiểm soát và theo dõi các tín hiệu bên trong. Điều này giúp kiểm tra xem thiết bị có hoạt động đúng như mong đợi hay không. Các bài kiểm tra sau đó có thể phát hiện các lỗi chức năng hoặc khuyết tật sản xuất.

Các lỗi chức năng phổ biến và kiểm tra

- A lỗi chức năng Thuật ngữ này đề cập đến kết quả đầu ra không chính xác hoặc kém chất lượng từ hệ thống, do hành vi mạch kém hoặc các lỗi chức năng lặp đi lặp lại gây ra.

- Lỗi có thể được khắc phục bằng cách điều chỉnh mã nguồn hoặc thực hiện các thay đổi nhỏ, nhưng các lỗi nghiêm trọng cho thấy cần phải thực hiện các thay đổi thiết kế.

- Quá trình chẩn đoán chi tiết sự cố được gọi là Phân tích chế độ hỏng hóc (FMA).

- Trong quá trình kiểm thử chức năng, các kỹ sư cũng kiểm tra dòng điện được định tuyến, điện áp chân, mức công suất, tín hiệu chuyển mạch và thời gian, cũng như nhiệt độ bo mạch.

Các khuyết tật sản xuất phổ biến

Các lỗi sản xuất phát sinh từ các vấn đề như dư thừa kim loại trên bảng mạch, mạ kém, ô nhiễm tại các mối hàn, và các vấn đề về điện môi. Những lỗi này có thể dẫn đến chập mạch, hở mạch, mối hàn yếu hoặc hỏng cách điện. Việc thiết kế để giảm thiểu rủi ro của các lỗi này và tạo điều kiện thuận lợi cho việc phát hiện chúng nếu xảy ra là vô cùng quan trọng.

Hai cách để thêm các tính năng DFT

1. Kỹ thuật tạm thời

- Thêm các tính năng thử nghiệm mà không cần thay đổi lớn trong thiết kế gốc.

- Sử dụng các điểm kiểm tra tạm thời để kiểm tra thiết bị mà không cần thêm nhiều điểm kiểm tra cố định.

- Ưu điểm: Hiệu quả về chi phí, triển khai nhanh chóng, phù hợp cho các đợt sản xuất ban đầu và mẫu thử nghiệm.

2. Kỹ thuật kết cấu

- Một giải pháp lâu dài tích hợp các điểm kiểm tra chuyên dụng vào thiết kế bo mạch.

- Ưu điểm: Giúp đơn giản hóa quá trình gỡ lỗi; nếu xảy ra lỗi, các điểm kiểm tra cố định giúp dễ dàng xác định và khắc phục sự cố.

- Phù hợp nhất cho việc phát hiện quy mô lớn các lỗi sản xuất.

ICT — Kiểm tra trong mạch

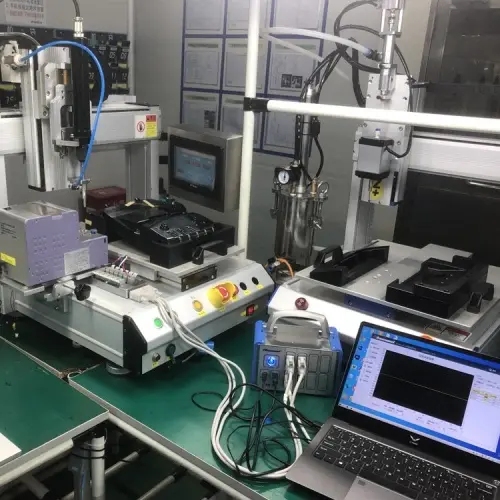

- Kiểm tra trong mạch (ICT) Thường sử dụng giá đỡ dạng giường đinh.

- Chức năng: Đo điện trở, điện dung và các giá trị của các linh kiện thụ động khác; kiểm tra chức năng của các linh kiện analog (ví dụ: bộ khuếch đại, dao động tử); phát hiện các sự cố phổ biến như chập mạch, hở mạch hoặc linh kiện không đúng.

- Cấu hình tiêu chuẩn: Bao gồm một thiết bị kiểm tra, một giá đỡ và phần mềm kiểm tra.

Thử nghiệm bằng đầu dò bay

- Một hình thức công nghệ thông tin và truyền thông (ICT) đơn giản và hiệu quả.

- Tính năng chính: Các đầu dò có thể di chuyển tự do trên bảng mạch in (PCB) để tiếp xúc với các điểm kiểm tra cần thiết; không cần thiết bị cố định, giúp tiết kiệm chi phí cho sản xuất số lượng nhỏ hoặc mẫu thử.

- Ưu điểm: Đối với các thay đổi thiết kế, các điểm kiểm tra không yêu cầu sửa đổi phần cứng — chỉ cần cập nhật chương trình kiểm tra là đủ.

Thiết kế cho khả năng sản xuất (DFM)

Sự sẵn có của các linh kiện và phương pháp sản xuất có thể khác nhau tùy theo công ty và quốc gia. Tương thích điện từ (EMC) là một tiêu chuẩn bắt buộc khác đối với các thiết bị trước khi chúng có thể được đưa ra thị trường. Các nhà thiết kế phải đảm bảo rằng thiết kế phù hợp với các quy trình sản xuất hiện có, các linh kiện có thể sử dụng được đáp ứng các chức năng yêu cầu, và bố cục cuối cùng đáp ứng các yêu cầu về kích thước và hình dạng đã quy định. DFM (Thiết kế cho khả năng sản xuất) Liên quan đến việc lập kế hoạch và thiết kế sản phẩm để đảm bảo quá trình sản xuất dễ dàng và chi phí thấp.

Mục tiêu DFM

DFM giúp đẩy nhanh quá trình sản xuất PCB, giảm thời gian và chi phí sản xuất. Dưới đây là các kiểm tra quan trọng và các thực hành tốt nhất cho DFM:

1. Lựa chọn thành phần

- Các thành phần tiêu chuẩn đáng tin cậy và hiệu quả về chi phí hơn so với các thành phần tùy chỉnh, góp phần tăng giá trị cho sản phẩm.

- Sử dụng các thành phần tiêu chuẩn giúp đơn giản hóa logistics: việc thay thế trở nên dễ dàng hơn trong trường hợp hỏng hóc so với các thành phần tùy chỉnh.

- Các thành phần tiêu chuẩn thường có độ dung sai rõ ràng và khả năng hàn tốt.

2. Hình thức và bố cục bảng

- Tuân thủ các yêu cầu về hình dạng và kích thước do khách hàng quy định.

- Xem xét vị trí đặt connector và nhóm các mạch theo công suất, tần số và yêu cầu đường dẫn.

- Đặt các thành phần có liên quan về mặt chức năng gần nhau để giảm thiểu chiều dài đường dẫn và nhiễu.

3. Giảm thiểu số lượng linh kiện

- Giảm số lượng linh kiện giúp giảm chi phí và đơn giản hóa quy trình sản xuất, có thể giảm số lớp của bảng mạch in (PCB).

- Xác định số lớp dựa trên diện tích bảng mạch, đường dẫn nguồn, tính toàn vẹn tín hiệu, yêu cầu cách ly và số lượng tín hiệu tốc độ cao.

4. Tái sử dụng các yếu tố thiết kế

- Thiết kế các thành phần có thể tái sử dụng để tiết kiệm chi phí (ví dụ: một lớp nền được thiết kế tốt có thể đóng vai trò là lớp kết cấu, lớp chắn EMI và bộ tăng cường tính toàn vẹn tín hiệu).

- Tuân thủ các quy tắc DFM: chiều rộng đường dẫn tối thiểu, khoảng cách giữa các đường dẫn và kích thước vòng tròn xung quanh lỗ via chính xác.

5. Tuân thủ và Tương thích điện từ (EMC)

- Lập kế hoạch tuân thủ EMC và sử dụng điện năng từ giai đoạn thiết kế ban đầu để nâng cao chất lượng sản phẩm và giảm thiểu chi phí sửa chữa.

- Cho phép dung sai đối với những thay đổi nhỏ về kích thước bảng mạch hoặc vị trí linh kiện sau quá trình sản xuất để tránh lỗi lắp ráp hoặc lỗi hoạt động.

6. Xử lý và đóng gói

- Tránh sử dụng thiết kế không đối xứng, vì điều này có thể gây hư hỏng trong quá trình xử lý (dẫn đến sự cố).

- Hạn chế sử dụng các bộ phận dễ vỡ hoặc quá linh hoạt.

- Sử dụng bao bì an toàn, gọn nhẹ để bảo vệ bo mạch trong quá trình vận chuyển và sử dụng.

Thiết kế cho lắp ráp (DFA)

Ngành công nghiệp điện tử phụ thuộc vào sự thuận tiện trong việc lắp ráp linh kiện. Các thiết bị được sản xuất bằng cách sử dụng linh kiện địa phương và toàn cầu, sau đó lắp ráp theo yêu cầu. Số lượng linh kiện ít hơn giúp giảm thời gian lắp ráp; các mô-đun được thiết kế để dễ dàng lắp ráp giúp tối ưu hóa toàn bộ quy trình. DFA (Thiết kế cho lắp ráp) là một phương pháp thiết kế ưu tiên tính dễ lắp ráp, mang lại tiết kiệm chi phí đáng kể.

Các thực hành tốt nhất của DFA

1. Giảm số lượng loại linh kiện

- Sử dụng cùng một linh kiện tại nhiều vị trí khác nhau để giảm lượng hàng tồn kho, đơn giản hóa quy trình lấy và đặt linh kiện, và giảm thiểu sai sót.

2. Làm cho các bộ phận dễ dàng đặt vào vị trí.

- Chọn các thành phần có dấu hiệu phân cực rõ ràng để dễ dàng định hướng.

- Thiết kế các dấu chân linh kiện sao cho phù hợp với kích thước thực tế của linh kiện và đảm bảo diện tích pad đủ lớn để hàn chắc chắn.

3. Phân loại các bộ phận theo nhóm một cách logic

- Các thành phần cụm cần được kiểm tra hoặc điều chỉnh.

- Phân loại các bộ phận theo chức năng để thuận tiện cho việc lắp ráp và kiểm tra một cách có trật tự.

4. Thiết kế cho lắp ráp tự động

- Đảm bảo tính tương thích của bố cục với các máy đặt linh kiện tự động và lò hàn chảy cho các dây chuyền sản xuất tự động.

- Giữ bảng mạch phẳng và tránh sử dụng các linh kiện cao có thể cản trở việc lắp ráp các bộ phận liền kề.

5. Cho phép làm việc thủ công

- Dành không gian cho công nhân tiếp cận các tấm đệm và đầu nối trong các bước lắp ráp thủ công.

- Sử dụng các điểm tham chiếu và dấu hiệu rõ ràng để căn chỉnh bằng thiết bị và nhân viên.

6. Sử dụng thiết kế cơ khí tốt

- Thiết kế hình dạng bảng mạch và lỗ gắn để dễ dàng lắp đặt trong vỏ máy.

- Cung cấp các điểm gắn kết rõ ràng và tránh các thiết kế gây căng thẳng cho bảng mạch trong quá trình lắp đặt.

Kiểm tra thực tế và ví dụ

1. Độ rộng và khoảng cách của đường vạch

- Hãy làm theo Nhà sản xuất bảng mạch in (PCB) Yêu cầu tối thiểu về chiều rộng và khoảng cách giữa các đường dẫn.

- Dải mạch rộng hơn có thể dẫn dòng điện lớn hơn và dễ sản xuất hơn; khoảng cách đủ giữa các dải mạch giúp giảm nguy cơ chập mạch.

2. Qua Thiết Kế

- Chọn kích thước lỗ vias và vòng tròn annular phù hợp. Lỗ vias nhỏ giúp tiết kiệm không gian nhưng khó mạ hơn và có thể kém tin cậy hơn — cân bằng giữa kích thước và hiệu suất.

3. Lớp phủ hàn và in lưới

- Sử dụng lớp phủ hàn để ngăn chặn các sự cố chập mạch và thuận tiện cho quá trình hàn.

- Giữ khuôn in lụa sạch sẽ và cách xa các miếng đệm để tránh in lên các vùng có thể hàn.

4. Kế hoạch nhiệt và điện

- Đảm bảo diện tích đồng đủ lớn cho các linh kiện nguồn để tản nhiệt.

- Sử dụng các bộ tản nhiệt trên các tấm đệm khi cần thiết; đặt các linh kiện điện tử sao cho tránh tích tụ nhiệt gần các bộ phận nhạy cảm.

5. EMI và Tiếp đất

- Sử dụng các mặt phẳng đất chắc chắn và đường dẫn trở về ngắn.

- Giữ cho các đường dẫn tín hiệu tốc độ cao ngắn và được kiểm soát để đảm bảo trở kháng.

- Đặt tụ điện bypass gần các chân nguồn và bố trí các đường nguồn cẩn thận.

6. Điểm kiểm tra lắp ráp

- Đặt các miếng đệm thử nghiệm sao cho dễ dàng tiếp cận đầu dò, không bị cản trở bởi các thành phần khác.

- Sử dụng miếng thử tiêu chuẩn để tránh hư hỏng trong quá trình kiểm tra.

7. Đóng gói và Vận chuyển

- Sử dụng lớp đệm chống tĩnh điện để bảo vệ bảng mạch.

- Đóng gói các bảng mạch để ngăn chặn việc uốn cong hoặc tiếp xúc giữa các đơn vị; bảo vệ các kết nối lộ ra và các thành phần dễ vỡ.

Kết luận

Trong chu trình sản xuất PCB, khoảng 70% chi phí sản xuất được xác định trong giai đoạn thiết kế ban đầu. Áp dụng DFM từ đầu giúp giảm chi phí và đẩy nhanh thời gian đưa sản phẩm ra thị trường. DFT đảm bảo chức năng sau sản xuất, trong khi DFA giảm thời gian và chi phí lắp ráp. Bằng cách tuân thủ các nguyên tắc tốt nhất cho DFT, DFM và DFA, các nhà thiết kế có thể tạo ra các PCB đáng tin cậy và hiệu quả về chi phí.

Danh sách kiểm tra đơn giản (để xem xét nhanh)

- Thêm các điểm kiểm tra cho các mạng chính.

- Đảm bảo lưới có thể điều khiển và quan sát được.

- Ưu tiên sử dụng các thành phần tiêu chuẩn khi có thể.

- Giảm thiểu số lượng linh kiện và số lượng lớp.

- Tuân thủ các yêu cầu kỹ thuật của nhà cung cấp về chiều rộng và khoảng cách giữa các đường dẫn.

- Sử dụng các mặt phẳng đất và đặt tụ điện bypass gần các chân nguồn.

- Thiết kế bản vẽ kỹ thuật phù hợp với kích thước thực tế của các thành phần.

- Dành không gian cho các đầu dò thử nghiệm và công cụ đặt và lấy.

- Kế hoạch xử lý, đóng gói và lắp đặt.

- Thực hiện các bài kiểm tra ICT hoặc kiểm tra bằng đầu dò di động trên các mẫu thử.