Prefacio

La investigación sobre la tecnología BGA comenzó en los años sesenta. IBM, en Estados Unidos, fue la primera en utilizarla. Pero la tecnología BGA no se hizo práctica hasta principios de los 90.

En la década de 1980, la gente quería circuitos electrónicos más pequeños y más pines de E/S. Tecnología de montaje superficial (SMT) El ensamblaje de circuitos se caracterizaba por ser ligero, fino, corto y pequeño. La tecnología SMT también planteó mayores exigencias en cuanto al paso de las patillas y la coplanaridad de las piezas con muchos conductores. Sin embargo, debido a los límites en la precisión del mecanizado, la fabricabilidad, el coste y el proceso de montaje, el límite de paso de las piezas QFP (Quad Flat Pack) se consideraba generalmente de 0,3 mm. Este límite restringía en gran medida el desarrollo del ensamblaje de alta densidad. Además, las piezas QFP de paso fino necesitaban procesos de montaje estrictos. Eso limitaba su uso. Por ello, algunas empresas estadounidenses se centraron en desarrollar y utilizar piezas BGA. Consideraban que los BGA eran superiores a los QFP para las necesidades de alta densidad.

¿Qué es BGA?

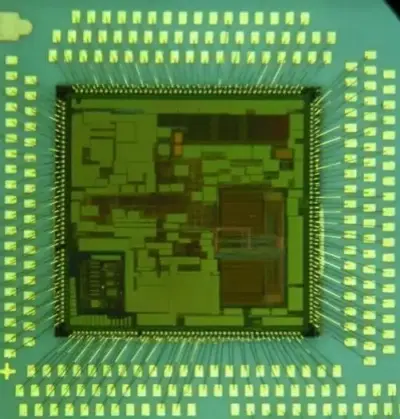

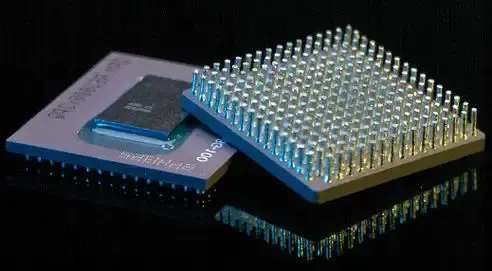

BGA son las siglas de Ball Grid Array. En este tipo de encapsulado, las bolas de soldadura forman una rejilla en la parte inferior del sustrato. Estas bolas actúan como conexiones de E/S entre el dispositivo y la placa de circuito impreso (PCB). Las piezas empaquetadas con este método son dispositivos de montaje superficial. Las primeras CPU utilizaban encapsulados DIP, como algunos microcontroladores básicos actuales.

Hoy en día, con el rápido crecimiento de la industria electrónica, los ordenadores y los teléfonos móviles son habituales. La gente quiere más funciones y un mayor rendimiento de los productos electrónicos, pero también quiere un tamaño más pequeño y menos peso. Esto impulsa a los productos hacia más funciones, mayor rendimiento y menor tamaño. Para alcanzar este objetivo, los chips de CI deben ser cada vez más pequeños y complejos. En consecuencia, aumenta el número de E/S de los circuitos y la densidad de E/S de los paquetes. Para hacer frente a esta tendencia, se han creado tecnologías avanzadas de encapsulado de alta densidad. El encapsulado BGA es una de estas tecnologías.

De todos los tipos de circuitos integrados, el BGA fue el que experimentó un crecimiento más rápido entre 1996 y 2001. En 1999, la producción de BGA rondaba los 1.000 millones de unidades. Hasta la fecha, esta tecnología se utiliza sobre todo para dispositivos de alta densidad y alto rendimiento. Sigue evolucionando hacia un paso más fino y un mayor número de E/S. El encapsulado BGA se utiliza principalmente para chipsets de PC, microprocesadores/controladores, ASIC, matrices de puertas, memorias, DSP, PDA, PLD y dispositivos similares.

Tipos de BGA por material de encapsulado

Dependiendo del material del paquete, los dispositivos BGA incluyen principalmente:

PBGA (BGA de plástico)

CBGA (BGA cerámico)

CCBGA (Columna cerámica BGA)

TBGA (BGA de cinta)

CSP (Chip Scale Package o μBGA)

PBGA - Conjunto de rejilla de bolas de plástico

PBGA utiliza resina BT / laminado de vidrio como sustrato. El paquete se sella con plástico (un compuesto de moldeo epoxi). Las bolas de soldadura pueden ser aleaciones con plomo (por ejemplo, 63Sn37Pb, 62Sn36Pb2Ag) o aleaciones sin plomo (por ejemplo, Sn96,5Ag3Cu0,5). Las bolas de soldadura y el cuerpo del paquete se unen sin añadir soldadura adicional.

Algunos paquetes PBGA tienen una cavidad. Existen versiones con “cavidad arriba” y “cavidad abajo”. Estos paquetes PBGA con cavidad mejoran la disipación del calor y se denominan BGA térmicamente mejorados, o EBGA. Algunos también los llaman CPBGA (Cavity Plastic BGA).

Ventajas de PBGA:

Buena adaptación térmica con la placa de circuito impreso. El laminado de resina/vidrio BT en PBGA tiene un coeficiente de expansión térmica (CTE) de aproximadamente 14 ppm/°C. Muchos PCB tienen un CTE de alrededor de 17 ppm/°C. Muchas placas de circuito impreso tienen un CTE de 17 ppm/°C aproximadamente. Ambos valores son similares. Por tanto, la adaptación térmica es buena.

Durante la soldadura por reflujo, la PBGA utiliza el efecto de autoalineación de las bolas de soldadura. La tensión superficial de la soldadura fundida ayuda a alinear las bolas con las almohadillas.

Bajo coste.

Buen rendimiento eléctrico.

Desventaja de PBGA:

Sensible a la humedad. No apto para dispositivos que necesiten un sellado hermético o una fiabilidad muy alta.

CBGA - Conjunto de rejilla de bolas de cerámica

CBGA es la familia de BGA con más historia. Su sustrato es cerámico multicapa. Una tapa metálica se sella al sustrato con soldadura de sellado para proteger la matriz, las uniones de cables y las almohadillas. El material de las bolas de soldadura del encapsulado es una aleación de alta temperatura denominada 10Sn90Pb en el texto original. La conexión entre las bolas y el cuerpo del paquete utiliza una aleación de baja temperatura como 63Sn37Pb.

Ventajas de CBGA:

Buena hermeticidad y alta resistencia a la humedad. Esto proporciona una alta fiabilidad a largo plazo.

Mejor aislamiento eléctrico que PBGA.

Mayor densidad de encapsulado que PBGA.

Mejor disipación del calor que PBGA.

Desventajas de CBGA:

El CET del sustrato cerámico y el de la placa de circuito impreso difieren mucho. El desajuste térmico es escaso. La fatiga de la unión soldada es el principal modo de fallo.

Mayor coste que PBGA.

La alineación de la bola de soldadura cerca del borde del paquete se hace más difícil.

TBGA - Matriz de bolas de cinta

TBGA es un encapsulado con cavidades. Hay dos formas de conectar el chip al sustrato en un TBGA: soldadura flip-chip y soldadura por cable. En el flip-chip, la matriz se une a una cinta flexible de cableado multicapa. Las bolas de soldadura de la matriz periférica, que actúan como terminales de E/S del circuito, se colocan bajo la cinta flexible. Una gruesa tapa de sellado sirve a la vez de disipador térmico y de refuerzo. Esto hace que las bolas de soldadura bajo el sustrato flexible sean más coplanares. El troquel está unido a un disipador térmico de cobre en la cavidad. Las almohadillas del troquel y las almohadillas de la cinta flexible se conectan mediante cables de unión. Un sellador encapsula la matriz, los cables y las almohadillas de cinta flexible (mediante encapsulado o revestimiento).

Ventajas de TBGA:

La cinta flexible del envase se adapta mejor a la dilatación térmica de la placa de circuito impreso.

La soldadura por reflujo puede utilizar el efecto de autoalineación de la soldadura. La tensión superficial de las bolas fundidas ayuda a alinearlas con las almohadillas.

TBGA es el encapsulado BGA más económico.

Mejor disipación del calor que PBGA.

Desventajas de TBGA:

Sensible a la humedad.

Las múltiples capas de material del envase pueden reducir la fiabilidad.

Otros tipos de BGA

Otras formas de envase son:

MCM-PBGA (Módulo de múltiples chips PBGA)

μBGA (micro BGA), un encapsulado a escala de chip

SBGA (matriz de rejilla de bolas apiladas)

etBGA (BGA extrafino): la altura del paquete es de unos 0,5 mm, cerca del grosor del chip.

CTBGA, CVBGA (Thin and Very Thin Chip Array BGA) - BGA finos y muy finos

Revisión estándar

Principio de los sistemas estándar de retrabajo SMD:

Utilizan aire caliente para concentrar el calor en las patillas y pastillas de los dispositivos de montaje superficial (SMD). Esto funde las juntas de soldadura o refluye la pasta de soldadura para que las piezas se puedan extraer o soldar. Los sistemas de retrabajo de los distintos proveedores se diferencian principalmente por la fuente de calor y el patrón de flujo de aire caliente. Algunas boquillas soplan aire caliente por encima del SMD. Desde el punto de vista de la protección del dispositivo, es mejor que el flujo de aire circule alrededor de la placa de circuito impreso. Para evitar el alabeo de la PCB, elija un sistema de retrabajo que pueda precalentar la PCB.

Reparación de BGA

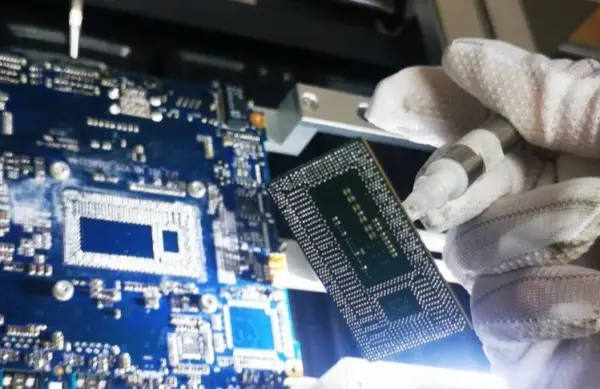

En esta sección se resumen los pasos de reprocesado de BGA utilizando un sistema HT996 como ejemplo.

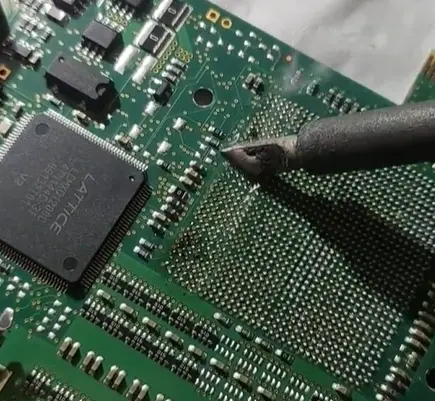

Extracción de la BGA

Limpie y nivele la soldadura sobrante en las almohadillas de la PCB con un soldador. Utilice una trenza desoldadora y una punta de soldador de hoja plana según sea necesario. Al limpiar, tenga cuidado de no dañar los pads ni la máscara de soldadura.

Utilice un limpiador especial para eliminar los restos de fundente.

Deshidratación (cocción)

Las piezas PBGA son sensibles a la humedad. Antes del montaje, compruebe si la pieza ha absorbido humedad. Si está húmeda, realice un paso de horneado para eliminar la humedad.

Impresión de pasta de soldadura

Dado que ya hay otros componentes en la placa, utilice una plantilla especial para BGA pequeños. El grosor de la plantilla y el tamaño de la apertura dependen del diámetro y el paso de las bolas. Tras la impresión, comprueba la calidad de impresión. Si no es buena, limpie la placa, séquela y vuelva a imprimir. Para CSP con paso inferior a 0,4 mm, puede omitirse la impresión de pasta de soldadura. En ese caso, aplique pasta fundente directamente sobre los pads de la PCB.

Coloque la PCB en el horno de reflujo para extraer la pieza. Ejecute el programa de reflujo. A la temperatura máxima, utilice una ventosa para retirar el componente. Deje enfriar la placa de circuito impreso.

Limpieza de almohadillas

Utilice un soldador y una trenza desoldadora para limpiar y nivelar los residuos de soldadura en los pads de la PCB. Tenga cuidado de no dañar los pads ni la máscara de soldadura.

Deshidratación (otra vez)

Dado que la PBGA es sensible a la humedad, compruebe y hornee cualquier pieza húmeda antes del montaje.

Impresión de pasta de soldadura (de nuevo)

Como antes, utilice una pequeña plantilla específica para BGA. El grosor y la apertura de la plantilla deben coincidir con el tamaño y el paso de las bolas. Tras la impresión, compruebe la calidad de impresión. Si no es aceptable, limpie y seque la PCB y vuelva a imprimir. Para CSP con paso inferior a 0,4 mm, puede omitir la impresión y aplicar pasta fundente en los pads.

Colocación de la BGA

Si el BGA es nuevo, compruebe su contenido de humedad. Si está húmedo, hornéelo antes de colocarlo.

Por lo general, las piezas BGA desmontadas pueden reutilizarse. Pero primero hay que volver a colocarlas. Pasos para colocar un BGA:

A. Coloque la placa de circuito impreso con pasta de soldadura impresa en el banco de trabajo.

B. Elija una boquilla adecuada y encienda la bomba de vacío. Tome el BGA con la boquilla, alinee la parte inferior del BGA con las almohadillas de la PCB, baje la boquilla y coloque el BGA en la PCB, luego apague el vacío.

Soldadura reflow

Ajuste el perfil de reflujo en función del tamaño del dispositivo y del grosor de la placa de circuito impreso. Las temperaturas de reflujo de los BGA suelen ser unos 15 °C superiores a las de las piezas SMD tradicionales.

Inspección

La calidad de las uniones soldadas BGA suele inspeccionarse con equipos de rayos X o ultrasonidos. Si no dispone de esas herramientas, utilice pruebas funcionales o comprobaciones visuales experimentadas.

Sujete la PCB terminada a la luz y compruebe los bordes de la BGA. Observe si pasa la luz, si la separación entre el BGA y la PCB es uniforme en los laterales, si la pasta de soldadura se ha fundido completamente, si la forma de la bola de soldadura es regular y la cantidad de colapso de la bola.

Si la junta no es translúcida, puede haber puentes o bolas de soldadura entre las almohadillas.

Si la forma de la bola es irregular o sesgada, la temperatura puede ser demasiado baja. Una soldadura incompleta puede impedir el efecto de autoalineación durante el reflujo.

El nivel de colapso de la bola depende de la temperatura de reflujo, la cantidad de pasta y el tamaño del pad. Con un diseño correcto del pad, el colapso normal después del reflujo es de 1/5 a 1/3 de la altura de la bola antes del reflujo. Si el colapso es demasiado grande, la temperatura es demasiado alta y pueden producirse puentes.

Si la separación entre los bordes del BGA y la placa de circuito impreso no es uniforme, la temperatura alrededor del paquete no será uniforme.

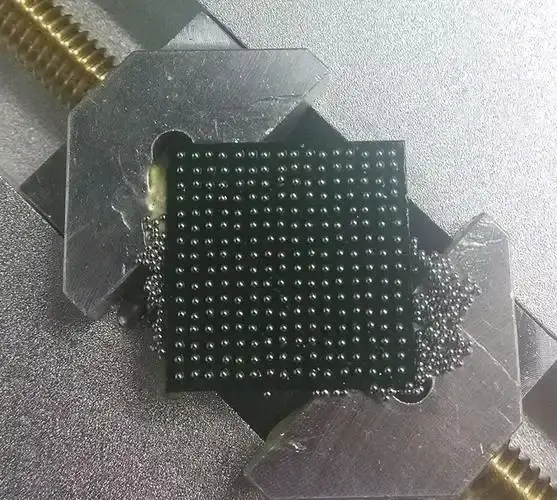

Proceso de reballing (fijación de la bola de soldadura)

Elimine la soldadura residual de las almohadillas inferiores BGA y límpielas.

Utilice un soldador para eliminar la soldadura sobrante en las almohadillas de la PCB. Utilice una trenza desoldadora y una punta plana de soldador. Tenga cuidado de no dañar los pads ni la máscara de soldadura.

Utilice un limpiador especial para eliminar los restos de fundente.

Imprima fundente en las almohadillas inferiores del BGA

Utilice a menudo fundente de alta viscosidad por sus propiedades de adherencia y ayuda a la soldadura. Asegúrese de que los patrones de fundente impresos sean claros y no se extiendan. A veces se utiliza pasta de soldar en lugar de fundente. Si se utiliza pasta, la composición metálica de la pasta debe coincidir con el metal de la bola de soldadura.

Para la impresión, utilice una pequeña plantilla especial BGA. El grosor y la apertura de la plantilla deben coincidir con el diámetro y el paso de la bola. Tras la impresión, compruebe la calidad de impresión. Si no es buena, límpiela y vuelva a imprimir.

Elegir bolas de soldadura

Al elegir las bolas de soldadura, tenga en cuenta el material y el diámetro de la bola. Las bolas de soldadura PBGA suelen utilizar 63Sn/37Pb, la misma aleación que se emplea en la soldadura por reflujo. Por tanto, elija bolas con la misma aleación que las bolas del dispositivo.

La elección del tamaño de las bolas es importante. Si utiliza fundente de alta viscosidad, elija bolas del mismo diámetro que las bolas del dispositivo. Si utiliza pasta de soldar, elija bolas ligeramente más pequeñas que las bolas del dispositivo.

Fijación de la bola

Existen varios métodos para fijar las bolas:

A) Método de la máquina de bolas

Si dispone de una máquina de bolas, elija una plantilla que coincida con la disposición de las pastillas BGA. La apertura de la plantilla debe ser 0,05-0,1 mm mayor que el diámetro de las bolas. Distribuya uniformemente las bolas sobre la plantilla. Agite la máquina de bolas para que las bolas sobrantes caigan en la bandeja de recogida, dejando exactamente una bola en cada orificio.

Coloque la plantilla en el banco de trabajo. Recoja el fundente impreso o la BGA recubierta de pasta con una boquilla de vacío. Alinee y baje el BGA sobre las bolas de la plantilla de modo que la pasta o el fundente sujeten las bolas en las almohadillas del dispositivo. Utilice unas pinzas para sujetar el armazón del dispositivo y apague el vacío. Coloque el dispositivo con las bolas hacia arriba en el banco. Compruebe si faltan bolas y añádalas con pinzas si es necesario.

B) Método de plantillas

Coloque la BGA recubierta de fundente o pasta sobre el banco, con el fundente hacia arriba. Prepare una plantilla que coincida con la disposición de la pastilla BGA. La apertura de la plantilla debe ser 0,05-0,1 mm mayor que el diámetro de la bola. Apoye la plantilla en los bordes sobre calzos de modo que la distancia a la BGA sea igual o ligeramente inferior al diámetro de la bola. Alinéela con un microscopio. Esparza las bolas uniformemente sobre la plantilla. Retire las bolas sobrantes con unas pinzas de modo que quede una bola en cada orificio. Retire la plantilla y compruebe, reponiendo las bolas que falten.

C) Colocación manual

Coloque el BGA recubierto de fundente o pasta sobre el banco. Utilice pinzas o un bolígrafo de recogida como con la colocación SMD ordinaria para colocar las bolas una a una.

D) Método de impresión de pasta de soldadura

Haga la plantilla más gruesa y amplíe ligeramente la apertura. Imprima la pasta de soldadura directamente sobre los pads BGA. La tensión superficial formará bolas de soldadura después del reflujo.

Reflujo

Ejecute el reflujo para fijar las bolas de soldadura al dispositivo.

Limpieza y manipulación posterior a la soldadura

Tras el reballing, limpie a fondo el dispositivo BGA. A continuación, móntelo y suéldelo lo antes posible. Esto evita que las bolas de soldadura se oxiden y que el dispositivo absorba humedad.

Resumen

Con los continuos avances tecnológicos, la vida moderna está estrechamente ligada a la electrónica. Teléfonos móviles diminutos, radios pequeñas, ordenadores portátiles, memorias, discos duros, unidades de CD y televisores de alta definición exigen miniaturización y ligereza. Para conseguirlo, hay que trabajar en los procesos de producción y los componentes.

La tecnología SMT (Surface Mount Technology) se ajustó a esta tendencia y sentó las bases de productos electrónicos ligeros, delgados, cortos y pequeños. Desde que la SMT maduró en la década de 1990, las tendencias de los productos electrónicos hacia la portabilidad, la miniaturización, las redes y los multimedia empujaron aún más la tecnología de ensamblaje. Surgieron nuevos métodos de ensamblaje de alta densidad. El BGA es un método de ensamblaje de alta densidad que ha alcanzado un uso práctico. Este artículo presenta las características del ensamblaje BGA y el control de calidad de las juntas de soldadura.