背景

樹脂充填ビアプロセスは、PCB製造においてますます使用されるようになっている。層数の多い基板や高精度のPCBでは一般的です。樹脂充填は、ソルダー・マスク・プラギングやラミネーション・フィラー樹脂では解決できない多くの問題を解決することができます。同時に、この工程で使用される樹脂は特殊な特性を持っています。これらの特性は、基板製造工程に多くの困難な点をもたらします。.

定義

レジンプラッギングとは、樹脂で内層の埋設ビアを埋めてから積層する方法。この方法は高周波基板やHDI基板に広く使われている。伝統的なスクリーン印刷樹脂充填と真空樹脂充填の2種類に大別される。ほとんどの製品は伝統的なスクリーン印刷樹脂方式を採用している。これも業界で最も一般的な方法である。.

プリント基板の「プラグド・ビア」とは何ですか?

機能と業界のニーズ

ビア(メッキスルーホール、PTH)は、基板上の異なる層を接続する。エレクトロニクス産業の成長は、PCB技術を押し進める。また、より良い基板製造と表面実装作業の必要性も高まっている。プラグド・ビア・プロセスは、このようなニーズに応えるものです。プラグド・ビア・プロセスは、このようなニーズに応えるものです:

ビアの内部は銅でなければならない。ビアはソルダーマスクの下に充填することも充填しないこともできる。.

ビアの内部には一定の厚さ(例えば4μm)のはんだ(錫-鉛)がなければならない。ソルダーマスクのインクが穴の中に入り、はんだビーズが引っかかるようなことがあってはならない。.

ビアは光を通さないようにソルダーマスクで覆われていなければならない。穴にはんだリングやはんだビーズがあってはならない。充填された穴は平らでなければならない。.

電子製品の軽量化、薄型化、短尺化、小型化に伴い、プリント基板も高密度化、高難易度化が進んでいる。これにより、多くの きょくかんり そして BGA 基板を作る。顧客が部品を組み立てるとき、しばしばプラグ付きビアを要求する。プラギングには主に5つの目的があります:

ウェーブはんだ付け時にはんだがビアを通過し、部品側がショートするのを防ぐ。これは、BGAパッド上にビアを配置する場合の鍵となる。そして、BGAのはんだ付けを容易にするために、まずプラグが行われ、次に金メッキが行われる。.

ビア内部にフラックスが残らないようにする。.

表面実装と組み立ての後、真空ピックアンドプレースや真空テストのステップを可能にする。真空にするには、密閉された上部が必要です。.

ペーストがビアに流れ込み、弱いはんだ接合や配置不良の原因となるのを防ぐ。.

ウェーブはんだ付け時にはんだボールが飛び出し、ショートの原因となるのを防ぐ。.

樹脂充填バイアスの利点

BGAを使用した多層基板では、樹脂プラグによりビア間のギャップを小さくすることができます。これは配線やトレースレイアウトに役立ちます。.

インナーHDI層の埋設ビアでは、樹脂充填により、ラミネーション時のプリプレグの厚み制御と埋設ビアの樹脂充填設計のバランスをとることができます。.

貫通穴の大きい厚板では、樹脂充填により製品の信頼性が向上する。.

樹脂充填ビアは、BGA部品のためにしばしば使用される。従来のBGAでは、ビアがパッドから裏面に配線されることがある。BGAが高密度でビアが配線できない場合は、パッドにビアを開けて別の層に配線します。その後、穴を樹脂で埋めて銅をめっきし、パッドにします。これをVIPプロセス(ビア・イン・パッド)と呼ぶ。パッドにビアを開け、樹脂充填を行わないと、はんだが漏れて裏面ショートやパッドの接合不良を引き起こす可能性があります。.

樹脂充填バイアスのプロセスフロー

一般的な樹脂充填プロセス:

ドリルで穴を開ける。.

貫通穴を銅でメッキする。.

穴を樹脂で埋めて焼く。.

平らに挽く(planarize)。.

研磨後の樹脂部分には銅がない。そして、充填された部分をパッドにするために、新たな銅メッキのステップが必要になります。このメッキのステップは、他の穴の通常の穴あけの前に行われる。要するに、最初に充填されるビアを処理し、それから他の穴を開け、通常の流れに従います。.

以下は、工場で目にする可能性のある主なステップとステーションである:

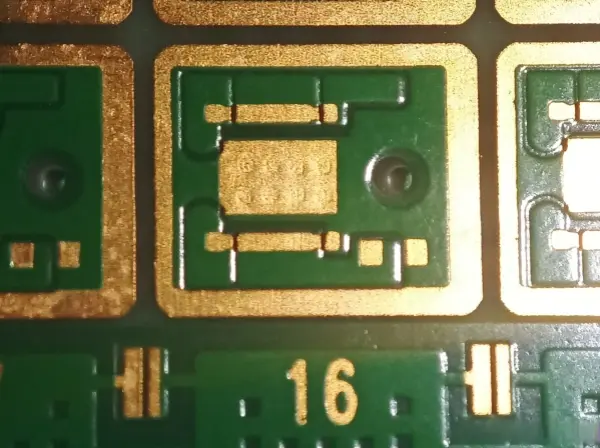

VIPメッキとパネル研磨

アルミシートスクリーン/パッド

基板製造用アルミ板とパッドボードのマウント

印刷フィルムのアライメントをテストし、インクを混ぜる

試し刷り

NGライン自己チェック、バッチ生産OK、セクションキュアリング

IPQCサンプリング

セラミックパネル研磨

アウターレイヤーとフォトフィルムの条件

外層がネガフィルムの制限を満たし、PTHのアスペクト比が6:1以下の場合:

満たすべき条件:ライン幅とギャップが十分大きいこと、PTH穴の最大値がドライフィルムシール限界より小さいこと、基板厚みがドライフィルムの最大厚みより小さいこと、局所無電解金、ニッケル金基板、ハーフホール基板、プラグイン基板、環状PTHなし、PTHスロット穴なしなどの特別な要件がないこと。.

標準内層作成→積層→酸化ブラウン→レーザー穴あけ→脱ブラウン→外層穴あけ→無電解銅→パネルフィル電気メッキ→断面分析→外層パターン→外層酸性エッチング→外層AOI→通常の流れに従う。.

外層がネガフィルムを満たしているが、PTHのアスペクト比が6:1以上の場合:

アスペクト比が6:1以上の場合、パネル全面にビアフィルめっきを施しても、ビアに必要な銅厚には達しない。パネルフィルめっきの後、ビアの銅厚を厚くするために2回目のフル基板電気めっきが必要となる。フロー

内層作成→積層→酸化褐色→レーザー穴あけ→脱褐色→外層穴あけ→無電解銅→パネルフィル電解メッキ→フルパネル電解メッキ→断面解析→外層パターン→外層酸性エッチング→通常の流れに従う。.

外層がネガフィルムに合わず、ライン幅/ギャップ≧a、かつ外層PTHのアスペクト比≦6:1の場合:

内層作成→積層→酸化褐色→レーザー穴あけ→脱褐色→外層穴あけ→無電解銅→パネルフィル電気めっき→断面分析→外層パターン→外層電気めっき→外層アルカリエッチング→外層AOI→通常の流れに従う。.

外層がネガフィルムを満たさない場合、またはライン幅/ギャップ<aの場合、またはライン幅/ギャップ≧aだがPTHアスペクト比>6:1の場合:

内層作成→積層→酸化ブラウン→レーザー穴あけ→脱ブラウン→無電解銅→パネルフィル電気めっき→断面分析→銅還元→外側穴あけ→無電解銅→フルパネル電気めっき→外側パターン→パターン電気めっき→外側アルカリエッチング→外側AOI→通常の流れに従う。.

クロスセクションとクオリティ・ノート

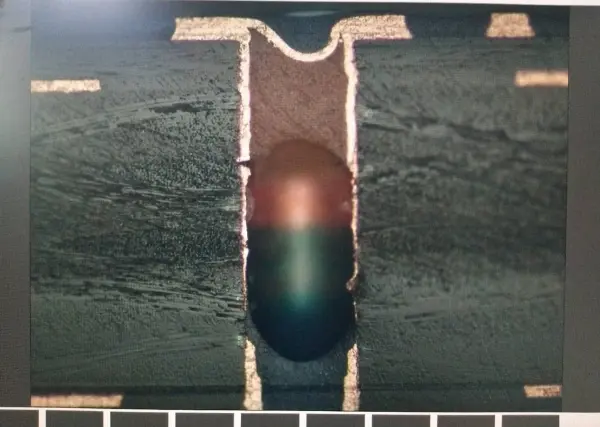

樹脂プラグ断面

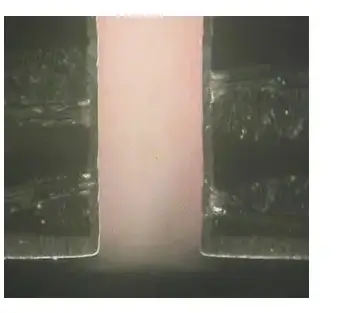

断面分析から、良好な樹脂インクプラグド・ビアは、樹脂が完全に充填されていることがわかる。樹脂は100%まで穴を埋めている。上下の樹脂表面は均等にわずかに凸になっている。この後、セラミックパネル研磨で表面を平らにする。.

充填品質とチェック

樹脂充填は、空隙のない完全なものでなければならない。.

研磨後のプラグ表面は平らでなければならない。.

ビア銅は最終電気メッキ後に厚さ規定を満たさなければならない。.

はんだボールやはんだリングが挟まっていないか確認する。これらがあってはならない。.

マスクやカバーの後、プラグが光を通さないことを確認する。.

実践的な注意点とベストプラクティス

VIP(ビア・イン・パッド)加工では、通常の穴あけ加工やその他の工程の前に、ビアフィリングとパッド加工を行う。こうすることで、ミスプロセスを防ぎ、最終的なメッキ品質を向上させることができる。.

基板に多くの埋設ビアやブラインドビアがある場合は、ラミネーションの厚みを安定させるためにパッドとフィルのステップを計画する。.

適切な樹脂タイプと硬化プロファイルを使用してください。樹脂の選択は、流動性、硬化性、研磨挙動に影響します。.

ビア内部の銅と樹脂充填の品質を確認するため、パネル充填工程後に IPQC サンプリングと断面チェックを行う。.

AOIやその他の最終テストを使用して、ソルダーマスクやペーストの問題が残っていないことを確認する。.

概要

樹脂充填ビアは、最新のHDIおよびBGA基板にとって重要なプロセスです。配線に役立ち、信頼性を向上させ、はんだの欠陥から保護します。穴あけ、めっき、樹脂充填、ベーキング、研磨を慎重に管理する必要があります。うまく計画すれば、樹脂充填によりVIP設計を使用し、厳しいBGAパッドのニーズを満たすことができます。.