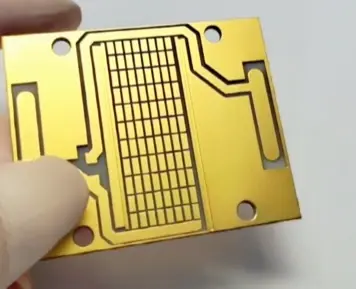

Một tấm nền gốm là một loại bảng đặc biệt được sản xuất bằng cách gắn trực tiếp lá đồng lên bề mặt của một lớp oxit hoặc tấm gốm ở nhiệt độ cao. Đồng được gắn vào gốm thông qua quá trình nhiệt độ cao, do đó kim loại và gốm tạo thành một nền tảng ổn định cho mạch điện.

a. Chúng có độ bền cơ học cao. Chúng có thể giữ các bộ phận và cũng đóng vai trò như các cấu trúc hỗ trợ.

b. Chúng dễ gia công. Chúng duy trì kích thước chính xác. Chúng có thể được chế tạo thành nhiều lớp.

c. Bề mặt của chúng mịn màng. Chúng không bị cong vênh, uốn cong hoặc xuất hiện các vết nứt nhỏ.

a. Chúng có điện trở cách điện cao và điện áp phá hủy cao. Điều này giúp bảo vệ mạch khỏi hiện tượng chập mạch và hư hỏng do điện áp cao.

b. Chúng có hằng số điện môi thấp và tổn hao điện môi thấp. Điều này giúp tín hiệu truyền qua với ít tổn hao hơn.

c. Hiệu suất của chúng duy trì ổn định ở nhiệt độ cao và độ ẩm cao. Điều này giúp đảm bảo độ tin cậy trong điều kiện sử dụng khắc nghiệt.

a. Chúng có độ dẫn nhiệt cao. Điều này giúp tản nhiệt khỏi các bộ phận nóng.

b. Hệ số giãn nở nhiệt của chúng có thể tương thích với các vật liệu liên quan, đặc biệt là silicon. Sự tương thích này giúp giảm ứng suất khi các bộ phận nóng lên và nguội đi.

c. Chúng có khả năng chịu nhiệt tốt. Chúng duy trì tính ổn định ở nhiệt độ cao.

a. Chúng có tính ổn định hóa học cao. Chúng dễ dàng được mạ kim loại. Các mẫu mạch điện bám dính tốt trên bề mặt của chúng.

b. Chúng không hấp thụ độ ẩm. Chúng chống lại tác động của dầu và hóa chất. Chúng phát ra ít bức xạ.

c. Các vật liệu được sử dụng là an toàn và không độc hại. Cấu trúc tinh thể của chúng không thay đổi trong phạm vi nhiệt độ làm việc.

d. Nguyên liệu thô dồi dào. Công nghệ đã phát triển hoàn thiện. Chúng dễ sản xuất và giá thành thấp.

Trước khi nung gốm, có bốn phương pháp định hình phổ biến. Đó là ép bột (có thể là ép khuôn hoặc ép isostatic), ép đùn, đúc băng và ép phun. Trong số này, phương pháp đúc băng được sử dụng phổ biến hơn trong những năm gần đây cho các gói LSI và chất nền mạch hỗn hợp vì nó dễ dàng tạo ra nhiều lớp và có hiệu suất sản xuất cao hơn.

Các quy trình thông dụng bao gồm ba loại sau:

- Xếp lớp – ép nóng – loại bỏ chất kết dính – nung lớp nền – tạo mẫu mạch – nung mạch.

- Xếp lớp – in mạch điện lên bề mặt – ép nóng – loại bỏ chất kết dính – nung chung.

- Mạch in – xếp chồng – ép nóng – loại bỏ chất kết dính – nung chung.

Trong phương pháp màng dày, các dây dẫn (đường mạch) và điện trở được hình thành trên gốm bằng phương pháp in lưới. Sau khi in, các bộ phận được nung kết để tạo thành mạch và các pad tiếp xúc. Các chất kết dính được sử dụng để cố định kim loại in bao gồm loại thủy tinh, loại oxit và loại hỗn hợp thủy tinh-oxit.

Phim mỏng sử dụng các phương pháp chân không như bay hơi, mạ ion hoặc phun tia để phủ kim loại. Vì phim mỏng phủ kim loại từ pha khí, về nguyên tắc, bất kỳ kim loại nào cũng có thể được phủ. Ngoài ra, về nguyên tắc, bất kỳ vật liệu nền nào cũng có thể được mạ kim loại theo cách này. Tuy nhiên, độ giãn nở nhiệt của phim kim loại và vật liệu nền gốm nên tương thích với nhau càng nhiều càng tốt. Việc tăng cường độ bám dính của lớp kim loại với vật liệu gốm cũng rất quan trọng.

Trước khi nung, các hỗn hợp kim loại chịu lửa như Mo, W và các kim loại tương tự được in lưới lên các tấm gốm chưa nung. Sau đó, chồng gốm được tách chất kết dính và nung để gốm và kim loại tạo thành một cấu trúc thống nhất. Phương pháp này có các đặc điểm sau:

■ Nó có thể tạo ra các đường mạch rất mảnh và dễ dàng tạo nhiều lớp, do đó có thể thực hiện mạch có mật độ cao.

■ Vì chất cách điện và chất dẫn điện được hình thành cùng nhau, việc đóng gói kín khí trong các gói sản phẩm là khả thi.

■ Bằng cách lựa chọn thành phần vật liệu phù hợp, áp suất nén và nhiệt độ nung kết, có thể kiểm soát độ co ngót trong quá trình nung kết. Đặc biệt, khi sản xuất một chất nền có độ co ngót trong mặt phẳng bằng không, điều này mở ra khả năng ứng dụng trong đóng gói mật độ cao cho BGA, CSP và chip trần.

a. Nguyên liệu thô: Al₂O₃ thường được sản xuất bằng phương pháp

Quy trình Bayer. Trong phương pháp này, nguyên liệu thô là bauxite, bao gồm oxit nhôm hydrat và các hợp chất liên quan.

b. Quy trình sản xuất: Gốm Al₂O₃ thường được hình thành bằng cách xếp chồng các tấm chưa nung. Chất kết dính như polyvinyl butyral (PVB) thường được sử dụng. Nhiệt độ nung thay đổi tùy thuộc vào các chất phụ gia nung kết được thêm vào, và thường nằm trong khoảng 1550–1600°C. Các phương pháp kim loại hóa cho Al₂O₃ chủ yếu là phương pháp màng dày và phương pháp nung chung. Các hỗn hợp và công nghệ quy trình đã được hoàn thiện. Chúng đáp ứng nhiều nhu cầu ứng dụng hiện nay.

c. Ứng dụng: Vật liệu nền cho mạch tích hợp lai, vật liệu nền cho gói mạch tích hợp quy mô lớn (LSI) và vật liệu nền cho mạch tích hợp nhiều lớp.

Mullite là một trong những pha tinh thể ổn định nhất trong hệ thống Al₂O₃–SiO₂. So với Al₂O₃, mullite có độ bền cơ học và độ dẫn nhiệt thấp hơn một chút, nhưng hằng số điện môi của nó thấp hơn. Hằng số điện môi thấp hơn này có thể giúp cải thiện tốc độ tín hiệu. Hằng số giãn nở nhiệt của nó cũng thấp, giúp giảm ứng suất nhiệt trên LSI được lắp đặt. Ngoài ra, sự chênh lệch giãn nở với các kim loại dẫn điện như Mo và W cũng nhỏ hơn, do đó quá trình nung chung gây ra ít ứng suất hơn giữa kim loại và gốm.

a. Nguyên liệu thô: AlN không phải là khoáng vật tự nhiên. Đây là vật liệu nhân tạo được tổng hợp lần đầu tiên vào thế kỷ 19. Bột AlN thông thường được sản xuất bằng phương pháp nitrid hóa khử hoặc nitrid hóa trực tiếp. Phương pháp nitrid hóa khử bắt đầu từ Al₂O₃ và sử dụng carbon tinh khiết cao để khử nó, sau đó phản ứng với nitơ để tạo thành AlN. Phương pháp nitrid hóa trực tiếp phản ứng bột nhôm với N₂ để tạo thành AlN trực tiếp.

b. Quy trình sản xuất: Các phương pháp tạo hình được sử dụng cho các substrat Al₂O₃ cũng có thể áp dụng cho AlN. Phương pháp phổ biến nhất là xếp chồng các tấm chưa nung. Để thực hiện điều này, bột AlN, chất kết dính hữu cơ, dung môi và chất hoạt động bề mặt được trộn lẫn để tạo thành hỗn hợp gốm. Hỗn hợp này được đổ khuôn bằng băng, xếp chồng, ép nóng, tách chất kết dính và sau đó nung để tạo ra substrat AlN.

c. Đặc điểm của vật liệu nền AlN: AlN có độ dẫn nhiệt cao hơn gấp mười lần so với Al₂O₃. Hệ số giãn nở nhiệt (CTE) của nó tương đương với silicon. So với Al₂O₃, AlN có điện trở cách điện cao hơn và điện áp phá hủy cao hơn. Hằng số điện môi của nó thấp hơn. Những đặc điểm này khiến AlN trở nên rất quý giá cho vật liệu nền của các gói linh kiện.

d. Ứng dụng: Được sử dụng cho các mô-đun khuếch đại công suất băng tần VHF, thiết bị công suất cao và đế diode laser.

a. Nguyên liệu thô: SiC không phải là khoáng vật tự nhiên. Nó được sản xuất bằng cách trộn silica, than cốc và một lượng nhỏ muối dưới dạng bột. Hỗn hợp này được nung trong lò graphite ở nhiệt độ trên 2000°C để phản ứng và hình thành α-SiC. Sau đó, SiC có thể được tinh chế bằng phương pháp bay hơi để thu được khối vật liệu đa tinh thể màu xanh đậm.

b. Quá trình sản xuất: SiC có độ ổn định hóa học và nhiệt độ rất cao, do đó các phương pháp nung thông thường khó có thể làm cho nó trở nên đặc chắc. Cần sử dụng các chất trợ nung và các phương pháp nung đặc biệt. Phương pháp ép nóng trong chân không thường được sử dụng.

c. Đặc điểm của SiC: Một đặc điểm quan trọng là hệ số khuếch tán nhiệt của nó rất lớn. Thậm chí nó có thể lớn hơn cả đồng. Hệ số giãn nở nhiệt của nó gần với silicon. Tuy nhiên, SiC có một số nhược điểm. Hằng số điện môi của nó tương đối cao và điện áp phá hủy của nó không tốt bằng một số loại gốm khác.

d. Ứng dụng: Các đế SiC được sử dụng trong các ứng dụng yêu cầu khả năng tản nhiệt cao và điện áp không cao. Chúng được sử dụng cho các gói tản nhiệt VLSI, các mạch logic LSI tốc độ cao và tích hợp cao có tản nhiệt, máy tính lớn, và các đế diode laser cho truyền thông quang học.

BeO có độ dẫn nhiệt cao gấp nhiều lần so với Al₂O₃. Nó hoạt động tốt cho các mạch điện công suất cao. Hằng số điện môi của nó thấp, nên nó phù hợp cho các mạch điện tần số cao. Các tấm nền BeO thường được sản xuất bằng phương pháp ép khô. Chúng cũng có thể được sản xuất bằng phương pháp tấm chưa nung với lượng nhỏ MgO hoặc Al₂O₃. Vì bột BeO có độc tính, các sản phẩm BeO gây ra lo ngại về môi trường và sức khỏe. Tại Nhật Bản, việc sản xuất tấm nền BeO bị cấm và BeO phải được nhập khẩu từ các nước như Hoa Kỳ.

Dựa trên cấu trúc và phương pháp sản xuất, các chất nền gốm có thể được phân loại thành HTCC, LTCC, TFC, DBC, DPC và các loại khác. Các vật liệu nền gốm được sử dụng ngày càng rộng rãi trong đóng gói điện tử và trong điện tử công suất như IGBT (transistor lưỡng cực cổng cách ly), LD (điốt laser), LED công suất cao và CPV (hệ thống quang điện tập trung) nhờ vào tính dẫn nhiệt tốt, khả năng chịu nhiệt, cách điện, độ giãn nở nhiệt thấp và chi phí ngày càng giảm.

Các vật liệu nền gốm thông dụng bao gồm BeO, Al₂O₃, AlN và Si₃N₄. Trong số này, Si₃N₄ có độ cách điện điện rất cao và tính ổn định hóa học tốt. Nó cũng có độ ổn định nhiệt tốt và độ bền cơ học cao. Nó có thể được sử dụng cho các bảng mạch có mật độ cao và tích hợp cao.

HTCC là vật liệu gốm nung ở nhiệt độ cao. Để sản xuất HTCC, bột gốm như Al₂O₃ hoặc AlN được trộn với chất kết dính hữu cơ. Hỗn hợp này được tạo thành dạng bột nhão và sau đó được định hình thành tấm bằng dao trét hoặc các phương pháp tương tự. Các tấm khô trở thành sản phẩm thô. Các lỗ cho vias được khoan và bột dẫn điện được in lưới để nối dây và lấp đầy vias. Sau đó, các tấm xanh được xếp chồng và đặt vào lò nung nhiệt độ cao khoảng 1600°C để nung kết. Do nhiệt độ nung kết cao, việc lựa chọn kim loại dẫn điện bị hạn chế. Các kim loại có điểm nóng chảy cao nhưng độ dẫn điện thấp được sử dụng, như vonfram, molypden và mangan. Chi phí cao và độ dẫn nhiệt dao động khoảng 20–200 W/(m·°C).

LTCC là gốm nung ở nhiệt độ thấp. Quy trình sản xuất của nó tương tự như HTCC. Điểm khác biệt là bột Al₂O₃ chứa 30–50% khối lượng của thủy tinh có điểm nóng chảy thấp. Điều này làm giảm nhiệt độ nung xuống khoảng 850–900°C. Do nhiệt độ nung thấp, các kim loại dẫn điện tốt như vàng và bạc có thể được sử dụng cho điện cực và đường dẫn. LTCC sử dụng phương pháp in lưới để tạo đường dẫn kim loại. Phương pháp này có thể gây ra sai lệch vị trí do sự co giãn của lưới. Ngoài ra, khi các lớp đa lớp được xếp chồng và nung đồng thời, sự co ngót khác nhau có thể xảy ra, ảnh hưởng đến hiệu suất sản xuất. Để nâng cao độ dẫn nhiệt của LTCC, có thể thêm các lỗ dẫn nhiệt hoặc lỗ dẫn điện trong khu vực linh kiện, nhưng điều này làm tăng chi phí.

So với LTCC và HTCC, TFC là một loại vật liệu gốm được nung sau. Nó sử dụng công nghệ in lưới để áp dụng các hỗn hợp kim loại lên bề mặt gốm. Sau khi khô, sản phẩm được nung ở nhiệt độ cao (700–800°C). Hỗn hợp kim loại được làm từ bột kim loại, nhựa hữu cơ và thủy tinh. Sau khi nung, nhựa bị cháy hết và lớp còn lại chủ yếu là kim loại được liên kết bởi một chất kết dính thủy tinh trên bề mặt gốm. Độ dày của lớp kim loại sau khi nung thường là 10–20 μm và độ rộng đường kẻ tối thiểu khoảng 0,3 mm. Do công nghệ đã phát triển hoàn thiện, quy trình đơn giản và chi phí thấp, TFC được sử dụng trong các ứng dụng không yêu cầu độ chính xác cao về mẫu mã.

DBC được sản xuất bằng cách nung chảy đồng thời hoặc hàn eutectic lá đồng với tấm gốm ở nhiệt độ cao (khoảng 1065°C). Sau khi liên kết, các mẫu mạch được hình thành bằng cách ăn mòn. Vì lá đồng có tính dẫn điện và dẫn nhiệt tốt, và Al₂O₃ có thể kiểm soát sự giãn nở của hợp kim Cu–Al₂O₃–Cu, DBC có hệ số giãn nở nhiệt gần với alumina. DBC có tính dẫn nhiệt tốt, cách điện mạnh và độ tin cậy cao. Nó được sử dụng rộng rãi trong đóng gói IGBT, diode laser và CPV. DBC có nhược điểm. Phản ứng eutectic ở nhiệt độ cao giữa Cu và Al₂O₃ đòi hỏi kiểm soát nghiêm ngặt về thiết bị và quy trình, do đó chi phí cao hơn. Các lỗ nhỏ có thể hình thành giữa Al₂O₃ và Cu, làm giảm khả năng chịu sốc nhiệt. Tấm đồng có thể bị biến dạng ở nhiệt độ cao, do đó độ dày đồng trên DBC thường lớn hơn 100 μm. Ngoài ra, quá trình ăn mòn được sử dụng để tạo hình mẫu, do đó chiều rộng đường dẫn tối thiểu thường lớn hơn 100 μm.

DPC bắt đầu bằng việc làm sạch và tiền xử lý tấm gốm. Sau đó, lớp hạt Ti/Cu được lắng đọng bằng phương pháp phún xạ chân không trên bề mặt vật liệu nền. Công nghệ quang khắc, phát triển và ăn mòn được sử dụng để tạo ra mẫu mạch. Sau đó, phương pháp mạ điện hoặc mạ hóa học được sử dụng để tăng độ dày của mạch. Sau khi loại bỏ photoresist, substrat hoàn thành. DPC có những ưu điểm sau: quy trình nhiệt độ thấp (dưới 300°C), do đó tránh được nhược điểm của nhiệt độ cao đối với vật liệu và mạch, đồng thời giảm chi phí sản xuất. Sử dụng màng mỏng và photolithography giúp các đường kim loại trên substrat mảnh hơn. Vì vậy, DPC rất phù hợp cho các gói sản phẩm yêu cầu độ chính xác cao trong việc căn chỉnh. Tuy nhiên, DPC cũng có nhược điểm. Độ dày đồng mạ điện bị giới hạn, và chất thải từ quá trình mạ điện có thể gây ô nhiễm. Độ bám dính giữa lớp kim loại và gốm sứ thấp hơn, do đó độ tin cậy của sản phẩm có thể giảm.

Khi lựa chọn vật liệu nền gốm, hãy chọn vật liệu phù hợp với yêu cầu của ứng dụng. Nếu cần độ dẫn nhiệt cao và hệ số giãn nở nhiệt gần với silicon, AlN hoặc SiC có thể là lựa chọn tốt nhất. Nếu chi phí và quy trình sản xuất đã được hoàn thiện là yếu tố quan trọng, Al₂O₃ là lựa chọn đáng tin cậy. Nếu cần đường dẫn mỏng và quy trình sản xuất ở nhiệt độ thấp, DPC và LTCC có thể phù hợp. Nếu cần mạch đa lớp mật độ cao và đóng kín hermetic, các quy trình nung chung như LTCC hoặc HTCC kết hợp với kim loại nung chung có thể là lựa chọn phù hợp.

Các ứng dụng phổ biến bao gồm mô-đun nguồn, bộ khuếch đại công suất RF, mô-đun diode laser, đèn LED công suất cao và đóng gói LSI mật độ cao. Điện tử công suất được hưởng lợi từ các chất nền gốm vì chúng dẫn nhiệt tốt và duy trì khả năng cách điện và độ bền cơ học dưới tác động của nhiệt. Các thiết bị RF được hưởng lợi từ tổn thất điện môi thấp và tính ổn định của các đặc tính điện môi. Đóng gói mật độ cao được hưởng lợi từ khả năng tạo ra các đường dẫn mỏng và xếp chồng nhiều lớp với kiểm soát độ chính xác cao nếu quy trình phù hợp.

Mỗi loại gốm sứ và mỗi quy trình đều có những ưu nhược điểm riêng. HTCC sử dụng nhiệt độ nung cao nên phải dùng kim loại chịu lửa làm vật liệu dẫn điện. Điều này làm giảm độ dẫn điện và tăng chi phí, nhưng HTCC có thể rất bền ở nhiệt độ cao. LTCC giảm nhiệt độ nung bằng cách thêm thủy tinh, cho phép sử dụng các vật liệu dẫn điện tốt hơn, nhưng LTCC có thể gặp vấn đề co ngót và sai lệch trong các lớp đa lớp. TFC rẻ và đơn giản, nhưng không thể tạo ra các mẫu rất nhỏ. DBC cung cấp khả năng tản nhiệt xuất sắc với đồng dày, nhưng giới hạn mẫu và chi phí sản xuất có thể là vấn đề. DPC cho phép tạo mẫu nhỏ và xử lý ở nhiệt độ thấp, nhưng cần chú ý đến độ bám dính và kiểm soát chất thải.

Công nghệ nung chung (co-firing) là quá trình in mực kim loại lên gốm xanh và nung tất cả cùng nhau. Phương pháp này cho phép tạo ra các chi tiết rất nhỏ và mạch điện đa lớp thực sự. Nó cũng giúp gốm và kim loại trở thành một khối thống nhất, hỗ trợ quá trình đóng kín hermetic. Tuy nhiên, công nghệ nung chung yêu cầu kiểm soát cẩn thận vật liệu để đảm bảo sự co ngót và quá trình nung kết tương thích. Quá trình mạ kim loại sau khi nung (post-firing metallization), như mạ phim dày hoặc phim mỏng trên gốm đã nung, tránh được các vấn đề co ngót do nung kết. Phương pháp này có thể dễ dàng hơn cho các yêu cầu một lớp hoặc hai lớp đơn giản. Tuy nhiên, các phương pháp sau khi nung có thể không đạt được mật độ dây dẫn tương tự và có thể có các đặc tính bám dính hoặc nhiệt khác nhau.

- Đối với vật liệu nền đa lớp nung chung: chuẩn bị hỗn hợp gốm, đổ khuôn băng, khoan lỗ vias trên băng xanh, in mực dẫn điện bằng khuôn, xếp chồng các lớp băng, ép và tách lớp, sau đó nung. Sau khi nung, thực hiện các công đoạn hoàn thiện như mạ kim loại cho pad và ăn mòn mạch nếu cần thiết.

- Đối với lớp màng dày trên gốm: Sử dụng vật liệu nền gốm đã nung, in lưới mực dẫn điện và mực điện trở, nung ở nhiệt độ 700–800°C, sau đó cắt gọt điện trở và thêm các pad kim loại cuối cùng.

- Đối với DPC: làm sạch gốm sứ, phủ lớp hạt Ti/Cu bằng phương pháp phún xạ, tạo mẫu bằng photoresist, ăn mòn lớp hạt để tạo mẫu, mạ điện để phát triển đồng, loại bỏ photoresist và làm sạch cuối cùng.

Bo mạch in gốm (Ceramic PCB) là một loại vật liệu nền có những ưu điểm đặc biệt trong đóng gói điện tử. Chúng cung cấp đường dẫn nhiệt tốt, hành vi điện ổn định ở nhiệt độ cao và độ bền cơ học cao. Các lựa chọn vật liệu gốm khác nhau và các phương pháp mạ kim loại khác nhau cho phép nhà thiết kế cân bằng giữa chi phí, hiệu suất nhiệt, hiệu suất điện và yêu cầu về mẫu đường mạch mảnh. Do đó, vật liệu nền gốm được sử dụng rộng rãi trong điện tử công suất, mô-đun RF, gói laser và diode, đèn LED công suất cao và nhiều lĩnh vực đóng gói mật độ cao khác.