Giới thiệu

PCBA là viết tắt của Bo mạch in + Lắp ráp. Nó đề cập đến toàn bộ quy trình mà một bảng mạch in (PCB) trống trải qua. Công nghệ hàn bề mặt (SMT) Lắp đặt hoặc lắp qua lỗ (DIP), sau đó tiến hành lắp ráp hoàn chỉnh. Tại Trung Quốc, thuật ngữ “PCBA” được sử dụng phổ biến, trong khi ở Châu Âu và Hoa Kỳ, ký hiệu tiêu chuẩn là “PCB’A” với dấu nháy đơn — đây là cách diễn đạt chính thức thông dụng.

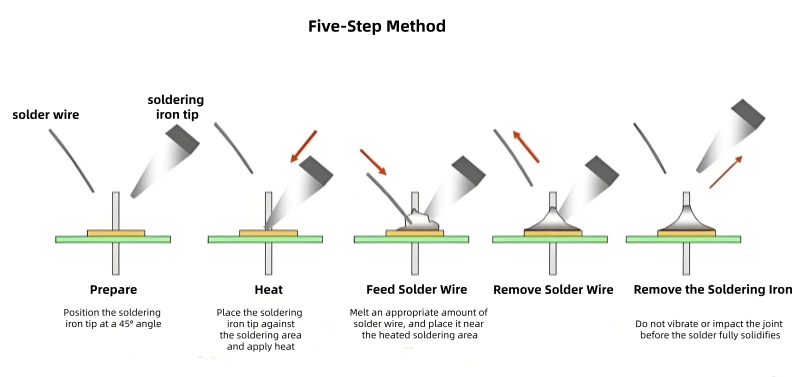

1. Năm bước hàn mạch in PCB bằng tay

- Chuẩn bịĐặt đầu hàn ở góc 45° so với mối hàn.

- NhiệtChạm đầu sắt vào mối hàn và áp dụng nhiệt đều.

- Dây hànCung cấp dây hàn vào mối hàn đã được làm nóng, cho phép hàn chảy ra với lượng thích hợp.

- Loại bỏ dây hànKhi đã có đủ lượng hàn chảy ra và phủ kín mối hàn, hãy kéo dây hàn ra trước.

- Loại bỏ sắtTránh bất kỳ rung động hoặc va chạm nào lên mối hàn trước khi hàn chì hoàn toàn đông cứng. Sau đó, cẩn thận tháo que hàn.

2. Nguyên tắc cơ bản của hàn mạch in (PCBA)

2.1 Độ căng bề mặt của bảng mạch và hàn

Độ kết dính của hàn chì-thiếc cực kỳ mạnh, khiến hàn chảy tạo thành hình cầu. Đối với một thể tích cho trước, hình cầu có diện tích bề mặt nhỏ nhất, điều này phù hợp với yêu cầu trạng thái năng lượng thấp. Chất trợ hàn hoạt động tương tự như chất tẩy rửa trên bề mặt kim loại bẩn. Ngoài ra, sức căng bề mặt phụ thuộc mạnh mẽ vào độ sạch của kim loại và nhiệt độ của nó. Sự ướt lý tưởng (độ bám dính của hàn) chỉ xảy ra khi năng lượng ướt vượt xa năng lượng bề mặt (độ kết dính) của hàn.

2.2 Sự hình thành của các hợp chất intermetallic

Đồng và thiếc tạo thành các hạt liên kim loại trong quá trình hàn. Hình dạng và kích thước của các hạt này phụ thuộc vào thời gian và cường độ nhiệt được áp dụng lên mối hàn. Lượng nhiệt đầu vào thấp thường tạo ra cấu trúc tinh thể mịn, cho phép mối hàn có độ bền tối ưu. Ngược lại, nhiệt độ quá cao hoặc thời gian hàn kéo dài dẫn đến các hạt thô, cứng và giòn, làm giảm độ bền cắt của mối hàn.

2.3 Góc ướt trên bảng

Khi bề mặt bảng mạch được làm nóng đến khoảng 35°C trên điểm eutectic của hàn và một giọt hàn được đặt lên bề mặt nóng, đã được phủ chất trợ hàn, một meniscus (bề mặt lỏng cong) sẽ hình thành. Khả năng thấm ướt của kim loại có thể được đánh giá một phần thông qua hình dạng của meniscus này:

- Nếu meniscus có một vết lõm rõ rệt, trông giống như giọt nước trên bề mặt kim loại có dầu, hoặc có xu hướng hình cầu, thì kim loại đó là không thấm nước.

- Độ ẩm tốt được thể hiện qua góc meniscus nhỏ hơn 30°.

2.4 Hành động thấm ướt

Quá trình làm ướt đề cập đến quá trình mà chất hàn lỏng nóng chảy và lan rộng lên bề mặt kim loại cần hàn. Chất hàn và đồng hòa trộn ở cấp độ phân tử để tạo thành một pha hợp kim mới (một phần đồng, một phần chất hàn). Quá trình này tạo ra các liên kết kim loại giữa các thành phần, đây là yếu tố cốt lõi của quá trình hàn chất lượng cao và quyết định độ bền của mối hàn. Để đạt được quá trình làm ướt hiệu quả:

- Bề mặt đồng phải sạch và không có lớp oxit hình thành do không khí.

- Bề mặt hàn và bề mặt chi tiết gia công phải đạt đến nhiệt độ thích hợp.

2.5 Tính chất của các lớp intermetallic

PCBA sử dụng đồng làm kim loại nền và hợp kim hàn chì-thiếc. Trong khi chì không tạo thành hợp kim kim loại với đồng, thiếc khuếch tán vào đồng, tạo thành các hợp kim kim loại (Cu₃Sn và Cu₆Sn₅) tại giao diện hàn-đồng. Các đặc tính chính:

- Lớp intermetallic (gồm pha η và pha ε) phải cực kỳ mỏng.

- Trong hàn laser, độ dày lớp liên kim loại thường vào khoảng 0,1 mm; trong hàn sóng và hàn tay, một mối hàn chất lượng cao thường có độ dày lớp liên kim loại vượt quá 0,5 µm.

- Độ bền cắt của mối hàn giảm khi lớp hợp kim giữa các kim loại dày lên. Do đó, thời gian hàn nên được giảm thiểu để giữ độ dày của lớp này dưới 1 µm.

3. Các biện pháp phòng ngừa khi hàn mạch in bằng tay (PCBA)

3.1 Kiểm soát phóng điện tĩnh (ESD)

Luôn đeo dây đeo cổ tay chống tĩnh điện (ESD). Cơ thể con người có thể tích tụ hơn 10.000 volt điện tĩnh, trong khi nhiều mạch tích hợp (IC) có thể bị hư hỏng do điện áp vượt quá 300 V. Dây đeo cổ tay đảm bảo xả điện tĩnh xuống đất, bảo vệ các linh kiện nhạy cảm.

3.2 Xử lý bảng mạch in (PCB) và các linh kiện

- Đeo găng tay hoặc bao ngón tay; không chạm vào bảng mạch in (PCB) hoặc các chân vàng của linh kiện bằng tay trần (dầu và độ ẩm từ da có thể gây ô nhiễm hoặc ăn mòn).

- Chỉ cầm bo mạch in (PCB) bằng các cạnh để tránh làm hỏng các linh kiện hoặc mối hàn trên bo mạch.

3.3 Thông số và kỹ thuật hàn

- Sử dụng nhiệt độ hàn, góc của que hàn và thứ tự hàn đúng; duy trì thời gian hàn phù hợp.

- Ưu tiên hàn ở nhiệt độ thấp khi có thể: Nhiệt độ cao làm tăng tốc độ oxy hóa đầu hàn – ở 470°C, tốc độ oxy hóa gấp đôi so với 380°C, làm giảm đáng kể tuổi thọ của đầu hàn.

- Không áp dụng lực quá mạnh: Áp lực quá lớn có thể làm hỏng hoặc biến dạng đầu hàn. Nhiệt được truyền hiệu quả khi đầu hàn tiếp xúc hoàn toàn với mối hàn. Chọn kích thước đầu hàn phù hợp với pad hàn để đạt hiệu quả truyền nhiệt tối ưu.

- Tránh va chạm hoặc vung đầu sắt: Điều này có thể gây hư hỏng lõi gia nhiệt, gây bắn chì hàn (có thể gây chập mạch trên bo mạch in) và làm giảm tuổi thọ của lõi.

3.4 Bảo dưỡng đầu sắt

- Lau sạch đầu sắt bằng một miếng bọt biển ẩm để loại bỏ oxit và lượng hàn thừa. Miếng bọt biển nên ẩm (không quá ướt hoặc khô):

- Bọt biển quá ẩm có thể gây ra sự giảm nhiệt độ đột ngột (sốc nhiệt), dẫn đến các mối hàn lạnh hoặc mạch hở; cặn nước cũng có thể gây ăn mòn bo mạch in (PCB) hoặc gây chập mạch.

- Bọt biển khô không thể loại bỏ oxit, dẫn đến việc mạ thiếc đầu que không đạt yêu cầu và các khuyết tật hàn sau đó.

- Kiểm tra mức độ ẩm của miếng bọt biển thường xuyên và làm sạch cặn hàn ít nhất ba lần mỗi ngày.

- Giữ đầu sắt được mạ thiếc (phủ một lớp thiếc mỏng) để giảm quá trình oxy hóa và kéo dài tuổi thọ sử dụng.

3.5 Sử dụng hàn và chất trợ hàn

- Sử dụng lượng hàn vừa đủ: Lượng hàn quá nhiều có thể gây chập mạch (kết nối không mong muốn) hoặc che giấu các khuyết tật; lượng hàn không đủ dẫn đến các mối hàn yếu và quá trình oxy hóa nhanh chóng, gây hỏng mối hàn theo thời gian.

- Sử dụng lượng chất hàn phù hợp: Lượng chất hàn quá nhiều có thể gây ăn mòn bo mạch in (PCBA) và gây rò rỉ điện; lượng chất hàn không đủ sẽ không thể loại bỏ oxit hoặc thúc đẩy quá trình ướt.

- Giảm bắn tóe hàn: Tránh làm chảy dây hàn trực tiếp trên đầu sắt nóng (chất trợ hàn nóng lên nhanh chóng và bắn tóe). Thay vào đó, đưa dây hàn vào mối hàn đã được làm nóng.

3.6 Tránh hư hỏng do nhiệt

Không để máy hàn làm cháy lớp cách điện nhựa của các dây điện gần đó hoặc bề mặt của các linh kiện—điều này đặc biệt quan trọng đối với các bảng mạch in (PCB) có mật độ cao hoặc hình dạng phức tạp.

3.7 Kiểm tra tự động sau khi hàn

Sau khi hàn, kiểm tra từng mối hàn theo danh sách kiểm tra sau:

- a. Có bất kỳ mối hàn nào bị thiếu không?

- b. Các mối hàn có mịn, đầy đủ và sáng bóng không?

- c. Có còn dòng từ dư xung quanh mối hàn không?

- d. Có bất kỳ cầu hàn (kết nối không mong muốn giữa các pad) nào không?

- e. Có bất kỳ miếng đệm nào bị bong ra hoặc rách khỏi bảng mạch in (PCB) không?

- f. Có vết nứt nào ở các mối hàn không?

- g. Có bất kỳ khớp nào có hình dạng như kim (đầu bị kéo dài) hoặc không đều không?

3.8 An toàn và Thông gió

- Đeo khẩu trang để tránh hít phải hơi độc hại từ hàn và chất trợ hàn.

- Sử dụng quạt hút hoặc tủ hút khói để đảm bảo thông gió tốt tại vị trí hàn.

4. Các hoạt động thực hành và mẹo cải thiện kỹ năng

- Luyện tập kiểm soát tay vững vàng và quản lý nhiệt độ chính xác.

- Chọn kích thước đầu hàn phù hợp với kích thước mối hàn/điểm hàn để đảm bảo truyền nhiệt hiệu quả.

- Điều chỉnh nhiệt độ của máy hàn dựa trên loại linh kiện và loại hàn (ví dụ: sử dụng nhiệt độ thấp hơn cho các linh kiện nhạy cảm với nhiệt).

- Chọn loại chất hàn phù hợp cho ứng dụng (ví dụ: chất hàn không cần làm sạch cho các mạch in PCB).

- Giữ khu vực làm việc sạch sẽ và gọn gàng để tránh nhiễm bẩn hoặc hư hỏng linh kiện.

- Đào tạo nhân viên vận hành tàu hỏa về các quy trình tiêu chuẩn để tránh những thói quen xấu ảnh hưởng đến chất lượng.

5. Tóm tắt: Các quy tắc quan trọng cần tuân thủ

- Đeo dây đeo cổ tay chống tĩnh điện và tiếp đất để bảo vệ các linh kiện nhạy cảm.

- Sử dụng găng tay hoặc bao ngón tay — tuyệt đối không được chạm vào các linh kiện hoặc bảng mạch in (PCB) bằng tay trần.

- Giữ đúng góc hàn, nhiệt độ, thứ tự và thời gian.

- Giữ bo mạch in (PCB) bằng các cạnh để tránh làm hỏng các linh kiện.

- Ưu tiên hàn ở nhiệt độ thấp khi có thể.

- Không ấn hoặc đập đầu hàn; sử dụng kích thước đầu hàn phù hợp.

- Vệ sinh đầu bàn ủi thường xuyên bằng một miếng bọt biển được làm ẩm đúng cách.

- Sử dụng lượng hàn và chất trợ hàn phù hợp — tránh sử dụng quá nhiều hoặc quá ít.

- Giữ đầu sắt được mạ thiếc để giảm quá trình oxy hóa.

- Ngăn chặn văng chì bằng cách đưa chì vào mối hàn (không đưa vào đầu hàn).

- Tránh gây hư hỏng do nhiệt cho các dây và linh kiện gần đó.

- Kiểm tra tất cả các mối hàn sau khi hàn bằng danh sách kiểm tra được cung cấp.

- Sử dụng thiết bị bảo hộ (khẩu trang, máy hút khói) để tạo môi trường làm việc an toàn và lành mạnh.

- Đầu tư vào đào tạo và kiểm tra kỹ năng để liên tục nâng cao chất lượng hàn.

Ghi chú cuối cùng

Hàn mạch in PCB bằng tay là sự kết hợp giữa kỹ năng và kiểm soát quy trình. Các mối hàn chất lượng cao phụ thuộc vào quản lý nhiệt độ hợp lý, thời gian chính xác, lựa chọn chất trợ hàn phù hợp, bề mặt kim loại sạch sẽ và thao tác cẩn thận. Bằng cách giảm thiểu tiếp xúc với nhiệt để kiểm soát sự phát triển của lớp hợp kim, ngăn ngừa hư hỏng do tĩnh điện (ESD) và tuân thủ các quy trình làm sạch và kiểm tra tiêu chuẩn, bạn có thể sản xuất liên tục các mối hàn chắc chắn, đáng tin cậy và nâng cao chất lượng tổng thể của sản phẩm.