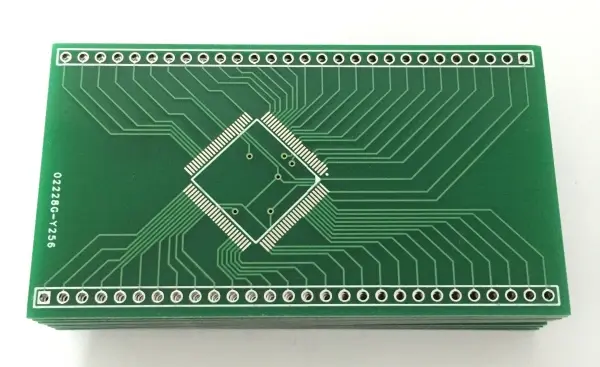

片面PCBは最も基本的なプリント回路基板である。すべての部品は片面に配置される。すべてのトレースは反対側にあります。片面にしかトレースがないため、片面基板と呼んでいます。製造が簡単で、コストも低い。そのため、単純な電子製品には片面基板がよく使われている。.

両面プリント基板を使用する場合

両面プリント基板は、片面基板からのステップアップです。1層の配線では製品のニーズを満たせない場合、設計者は両面基板を使用します。両面には銅とトレースがあります。両面はビアと呼ばれるメッキ穴で接続することができる。ビアによって、信号が一方の層からもう一方の層に移動する。そうすることで、基板は必要な回路網を形成することができる。.

片面PCBと両面PCBの類似点と相違点

素材とベースプロセス

片面プリント基板も両面プリント基板も、基本的な素材は同じである。fr4はガラス繊維とエポキシ樹脂の混合物である。最近の製造では、導電性をよくするために、基板に銅をメッキするのが普通です。そして、見た目と保護のためにソルダーマスクを追加します。シルクスクリーンやスクリーン印刷でラベルやマークを付けます。シルクスクリーンと呼ばれる工程で、機械がマークを印刷します。.

古い製造と限界

現代の基板製造は、必ずしもこのようなものではなかった。かつては、エンジニアやホビイストが基板上にデザインを露光し、化学浴を用いて手作業でエッチングしていた。多くの方法が存在した。そのほとんどに同じ限界があった。1枚の基板に何層ものレイヤーを簡単にエッチングすることはできなかった。そのため、レイアウトは大きくならざるを得なくなり、高度な最適化が必要になった。.

1960年代はこれでよかった。大きなスルーホール部品が普通だった。大きな長方形のチップには幅の広いピンがあった。これらはDIPパッケージだった。抵抗やコンデンサなどのディスクリートスルーホール部品も大きかった。部品が近くに並んでいるので、短いトレースも簡単だった。そのため、片面レイアウトはシンプルで明快だった。.

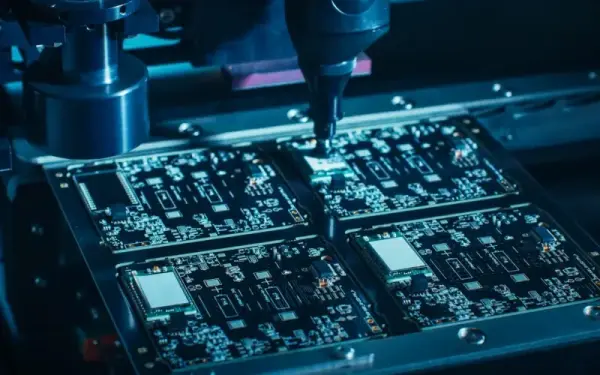

表面実装デバイス(SMD)の台頭

1980年代、この分野は一変した。表面実装デバイス(SMD)がエンジニアに好まれる部品となった。四角いフラットパッケージが一般的になった。SMDディスクリート部品は、部品下の配線が難しくなった。基板は小さくならざるを得なかった。片面基板は使いにくくなった。そのため、両面基板技術が発展した。ビアを使えば、すべての銅を同じ面に配置する必要がなくなった。層間をつなぐメッキ穴で両面配線が可能になったのです。.

両面プリント基板

エンジニアが両面基板に移行したのは、主に手軽さのためである。設計上の制限で部品が一定の面積に収まらざるを得ない場合、両面レイアウトの方が片面レイアウトよりも簡単だ。両面基板はまた、大きなグランドプレーンやパワープレーンを作ることもできる。基板をよく見ると、多くの細いトレースの代わりに、銅の大きなカットが見えるかもしれません。これらの大きな銅ゾーンは、EMI、熱、製造性、そして何よりも配線作業の削減に役立ちます。.

片面基板がいまだに存在する理由

両面基板には明確な利点があるにもかかわらず、片面設計は今日でも多くの製品に採用されている。主な理由はコストです。片面PCBは通常、購入コストが少し安く、リードタイムが短いこともあります。シンプルな設計の場合、これは明らかなプラスです。単純な製品の大量生産では、基板1枚あたり数セントの節約は非常に重要です。また、広い銅を必要とする大電流トレースには、片面レイアウトが適しています。広い銅面積とシンプルな配線で大電流を流すことができます。.

片面プリント基板の長所と短所

長所

より低いコスト。.

よりシンプルな設計と製造。.

多くの場合、リードタイムが短縮される。.

短所

部品点数の多い複雑な設計には向かない。.

小さなサイズのニーズに応えるのは難しい。.

ルーティング能力の低下。.

同じ機能なら、もっと重くて大きい方がいいかもしれない。.

片面PCBの代表的な用途

片面基板は多くの低価格製品で一般的だ。大容量のメモリーやネットワークリンクを必要としない、シンプルな機能を持つ機器に搭載されている。例えば、コーヒーメーカーのような小型家電製品などである。また、電卓、簡易ラジオ、プリンター、LEDランプなどにも多く見られる。基本的なソリッド・ステート・ドライブのようなシンプルなストレージ・デバイスは、片面基板を使用することがある。電源装置や多くの種類のセンサーにも、片面基板が使用されることが多い。.

片面、両面、多層ボードの見分け方

ボードを光にかざす。内部のコアが完全に不透明で、内部の層を通して光が見えない場合は、多層基板です。銅層が1層しか見えない場合は、片面基板です。.

穴を見てください。片面基板の穴は非メッキです。穴の壁にメッキが施されておらず、電気メッキ工程を省略している。両面基板は、スルーホールまたはビアにメッキが施されています。つまり、穴の内側に銅が見えます。.

基本的な違いは銅層の数で、シングルは1層、ダブルは2層、マルチは3層以上である。マルチレイヤーでは、内層を追加してから積層します。必要に応じて、断面を切り取って層を確認することができる。.

片面または両面プリント基板のEMIを低減する方法

コスト上の理由から、多くの民生機器は片面または両面基板を使用している。デジタル・パルス回路が一般的になるにつれ、EMIの問題が増加する。主な原因は、信号のループ面積が大きいことです。ループ面積が大きいと放射が強くなるだけでなく、回路が外部ノイズの影響を受けやすくなる。EMCを改善するには、重要な信号のループ面積を小さくするのが最も簡単な方法です。.

主要シグナルを特定する

EMCの観点から見ると、主要な信号には強い放射を行うものと、外部ノイズの影響を受けやすいものがある。強い放射をする信号は、クロックや低次アドレスラインなどの周期信号であることが多い。敏感な信号は、低レベルのアナログラインであることが多い。.

ループ面積を減らす方法

一つの簡単な方法は、信号トレースの隣にグラウンドトレースを配線することである。グラウンドはできるだけ近くに置く。このレイアウトではループ面積が非常に小さくなり、差動放射と感度がカットされる。信号の隣にグラウンドトレースを追加すると、信号電流は主にその小さなループに流れ、他のグラウンド経路には流れなくなります。.

両面基板を使用する場合は、反対側の信号線のすぐ下にグラウンドトレースを配置する。できれば、そのグラウンドトレースの幅を広くする。ループの面積は、基板の厚さ×信号線の長さに等しくなります。この面積は、長いオープンループよりもはるかに小さく、放射をカットするのに役立ちます。.

また、両面基板には必ずグランド銅メッシュを使用すること。グランド・メッシュはグランド・インピーダンスを下げる。グランド・メッシュを使うと、信号線はほとんど常に近くにグランド線があり、ループ領域が小さくなる。配線するときは、重要な線はグランドに近づける。最もクリティカルなラインだけが、そのすぐそばにグランドを必要とする。.

その他の基本的なヒント

高速信号には短いトレースを使用する。.

電源ピンの近くに適切なデカップリングコンデンサを使用してください。.

アナログとデジタルのグラウンドを分離しておき、必要に応じて一点で接続する。.

長いループは避ける。信号経路の近くにリターン経路を通す。.

小さな実践例

両面基板上のクロックトレースの場合、その下に幅の広いグランドトレースをもう一方の面に配置する。基板の厚みが1.6mmで、クロックトレースの長さが50mmの場合、ループの面積はおおよそ1.6mm×50mmになる。トレースを20mmまで短くできれば、面積は大幅に減少する。.

感度の高いアナログ信号の場合、同じ側の信号のすぐ横にグラウンド・トレースを走らせる。そうすれば、ペアがタイトなループを形成し、ピックアップが低下する。.

概要

片面プリント基板はシンプルで安価だ。片面にすべての部品を配置し、もう片面にすべてのトレースを配置する。両面基板は2層目を追加し、ビアを使用して両面を接続する。スルーホール部品から表面実装部品への移行が、両面基板と多層基板の必要性を押し上げた。しかし、単純な製品の多くでは、コストと手軽さの点から、片面基板が依然として理にかなっている。片面または両面基板でEMIを低減するには、ループ面積を減らし、近くにグランドトレースを追加し、グランドメッシュを使用し、トレースを短くする。.

よくある質問

低コストで、設計や製造が簡単で、テストや修理がしやすく、大量生産で複雑度の低い製品に最適である。.

材料と工程の複雑さが少ないため、単価とリードタイムは通常、両面または多層PCBよりも大幅に短縮されます。.

部品が片側にあるため、リフロー/ウェーブはんだ付けのために部品の配置を計画し、はんだ付け側に障害となる部品がないことを確認してください。.

典型的なQAには、目視検査、AOI(該当する場合)、電気的導通/短絡テスト、および顧客の要求による機能テストが含まれる。.

標準的なクリアランスとトレース幅のルールに従い、クロスオーバーを最小にするように配線し(2層目が存在しないため)、スルーホールとパッド用のスペースを空けてください。.